PCB树脂膜产品制造工艺过程

描述

以下文章来源于不懂聊封装,作者大名叫懂懂

PCB(印制电路板)使用树脂膜产品的制造工艺具有独特的技术特点和优势,值得深入探讨。树脂膜是一种功能性材料,通常由聚酰亚胺(PI)、聚酯(PET)或其他合成树脂制成,这些材料的优良性能使得PCB在现代电子设备中广泛应用。

首先,树脂膜的耐热性和化学稳定性使得其在高温和恶劣环境下表现出色。这对于高频、高功率的电路设计尤为重要,因为它们常常面临极端温度和化学腐蚀的挑战。树脂膜的热稳定性不仅保证了电路的可靠性,还有效延长了设备的使用寿命。其次,树脂膜的绝缘性能极佳,能够有效阻隔电流,降低电磁干扰。随着电子产品向更小型化和高密度化发展,优质的绝缘材料显得尤为重要。树脂膜的高介电强度为复杂电路提供了理想的绝缘支持,使得多层PCB的设计和制造成为可能。此外,树脂膜的加工灵活性也是其一大优势。通过调整树脂的配方和加工条件,制造商可以实现不同厚度、颜色和纹理的树脂膜,满足客户多样化的需求。例如,在某些高端应用中,透光树脂膜可以用于制造LED显示屏,而耐磨树脂膜则适合制造触控面板,这些创新使得PCB的应用领域不断扩展。

在制造工艺方面,树脂膜的使用简化了传统PCB生产流程。通过精确的涂布和固化工艺,树脂膜能够以更低的成本实现高质量的产品。此外,树脂膜在生产过程中产生的废物较少,有助于企业提升环保形象,符合现代制造业可持续发展的趋势。

总的来说,PCB用树脂膜产品的制造工艺不仅具备卓越的技术特点,还能满足市场对高性能、低成本和环保的多重要求。这使得树脂膜在电子产业中扮演着不可或缺的角色,推动着科技的进步和产品的创新。

(1)树脂膜产品制造工艺过程

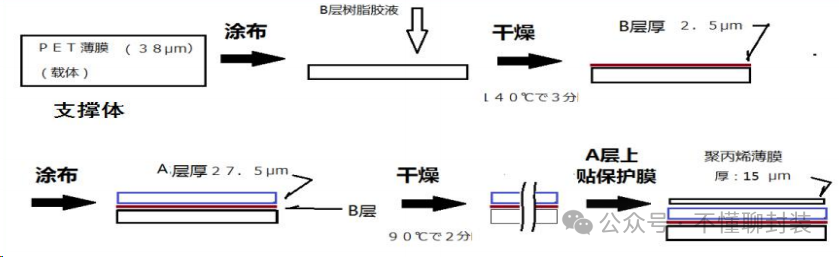

带支撑体的树脂膜产品的生产通常在高精度涂布机上进行。首先,将液态树脂均匀涂布于载体表面,随后通过干燥处理形成树脂组合物层。接下来,经过裁剪和收卷,得到半固化状态的树脂膜。

鉴于树脂膜的成分组成差异,后续的加工工艺也随之不同。有些专利指出,涂布机干燥后的树脂膜可能还需在烘加热炉中进行进一步的热固化处理,以确保材料的性能达到预期标准。下图展示了日立化成公司专利中所揭示的PCB用树脂膜的制造工艺过程,该过程特别适用于生产二层结构的树脂膜产品。

树脂膜的制造方法并不局限于单一形式,通常通过将树脂组合物涂布于支撑基材上并进行干燥以获得树脂层。可使用多种涂布设备,如吻合式涂布机、辊涂式涂布机或点涂式涂布机。在将树脂组合物涂布到支撑体后,需在加热干燥炉中进行烘干处理。例如,优选在70至200℃的温度下干燥1至30分钟(更优选为3至15分钟),以使树脂组合物达到半固化状态,形成树脂膜。树脂膜的厚度可设定在3至150μm之间,具体优选值应根据所需的印刷线路板特性进行调整。在设定树脂膜厚度时,需要兼顾实现薄型化和优良高频特性这两项主要原则,从而确保产品在高性能应用中的可靠性和有效性。

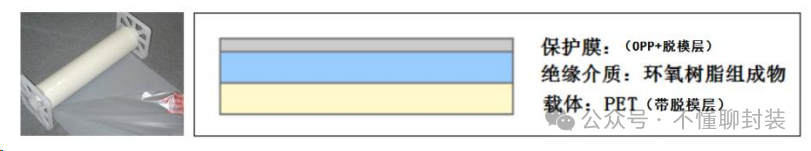

(2)树脂膜的产品结构特点

目前,带支撑体的树脂膜产品主要分为两类结构形式:单层型膜结构树脂产品(简称为单层型树脂膜)和复合型膜结构树脂膜(简称为复合型树脂膜)。其中,复合型树脂膜以二层型树脂膜为主要品种,广泛应用于高性能印刷电路板(PCB)等领域。这两种结构各具特色,满足了不同应用需求和性能要求。

PCB用单层型树脂膜结构产品的优点在于其开发和生产相对容易,同时在厚度精度控制和实现薄型化方面表现出色。然而,二层型树脂膜产品的制造技术则体现出更高的水平。这种结构由两层树脂复合而成,能够在功能上进行合理分担,并为降低材料成本创造了条件,代表了当前树脂膜在品种和技术方面发展的新趋势。

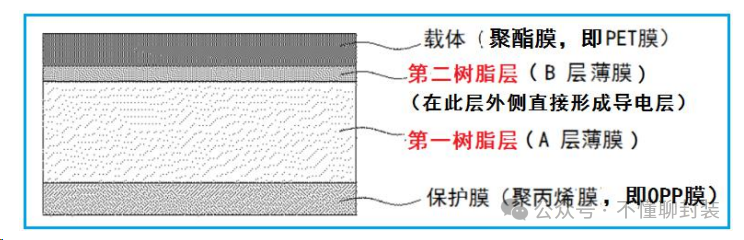

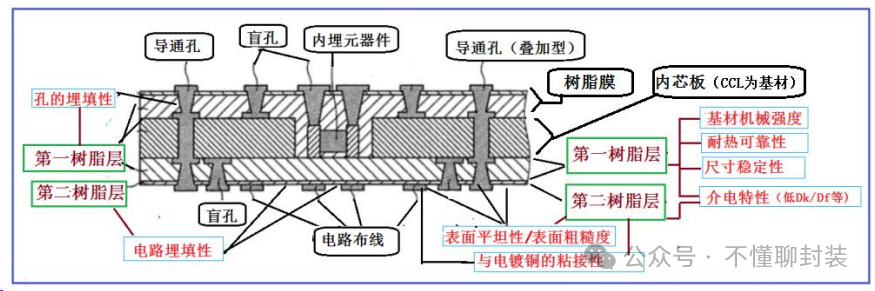

从“功能分担”的角度来看,可以参考上图中日立化成专利所示的二层型树脂薄膜构造图以加深理解。第一树脂层(在某些日立化成专利中称为“A层”)主要负责确保以下几种基材的关键性能:整体薄膜基材的强度(以弹性模量为主要评价指标)、耐热可靠性(以玻璃化转变温度 Tg 和循环耐受性为评价标准)、介电特性(以介电常数 Dk、介电损耗 Df 和传输损失等为参考)、尺寸稳定性(以热膨胀系数 CTE 为评估依据),以及在存在导通孔和盲孔的情况下确保孔内树脂的充分埋入(称为“孔的埋填性”)。

第二树脂层(在某些日立化成专利中称为“B层”)则是在其表面直接形成电路层,主要通过化学镀法工艺制成导电层。这一层主要确保微细电路加工性能的优越性。为了实现优异的微细电路加工性,该薄膜基材需具备良好的表面平坦性、适当的表面粗糙度、与电镀铜的良好粘接性以及出色的电路埋入性能(又称为“电路埋填性”或“电路嵌入性”)。显而易见,这些性能的优劣与第二树脂层的质量密切相关。第二树脂层还需与第一层(A层)共同承担优异介电性能的贡献,尤其是在降低介电损耗(Df)方面,确保整体薄膜基材的高性能。

由于第一、二树脂层(A层和B层)在“功能贡献”上各有侧重,即存在一定的“分工”,因此它们在性能指标控制上也有所不同。在有关研发二层型树脂膜(用于高频电路和采用SAP法形成导电层的多层PCB)的日本专利中,有关这一区别的详细信息得到了披露。相关内容整理并列入下表,以供参考和举例说明。

| 性能项目 | 第一树脂层(A 层) | 第二树脂层(B 层) | |

| 单层厚度(μm) |

10~40 (最佳控制值:20~35) |

1~5 (最佳控制值:1.5~3 ) |

|

| 沾 污 处 理 后 绝 缘 层 重 量 减 少 量 (g/m2 ) | - |

< 1.0 (最佳值:< 0.7 ) |

|

|

最低溶融粘度(Pa ・ s) (@ 80~150℃下) |

各层 |

100~5000 (最佳控制值:700~2000 ) |

> 50000 (最佳控制值:63000~70000 ) |

| 总体 | 400~1500(据实施例 A1、实施例 A2) | ||

| 总体 Df(@5GHz) | A+B 层 < 0.005 | ||

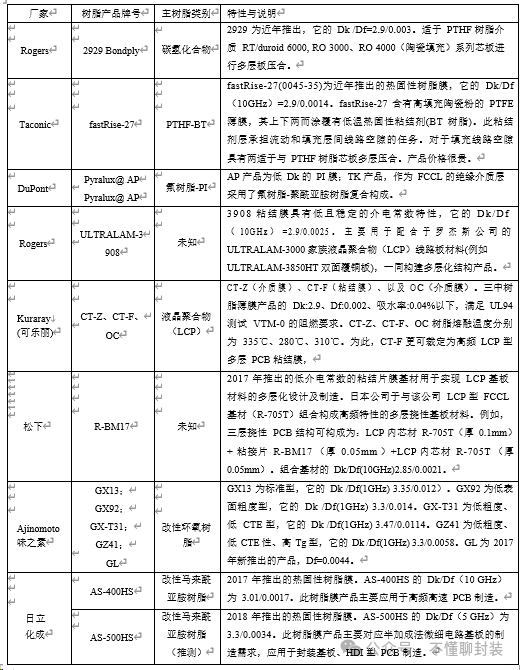

近年全球涌现出的典型树脂膜生产厂家及品种牌号见下表。

-

【「大话芯片制造」阅读体验】+ 芯片制造过程和生产工艺2024-12-30 3211

-

pcb树脂塞孔工艺,你知道如何操作吗2024-06-25 2882

-

一文弄懂半导体掩膜版制造工艺及流程2024-01-06 49198

-

真空树脂塞孔机在PCB制造过程中的关键应用2023-09-04 4242

-

PCB制造过程分步指南2023-04-21 940

-

刚柔性PCB制造工艺技术的发展趋势2019-08-20 4739

-

PCB多层板的层压工艺2019-05-29 4416

-

pcb板制作的湿膜工艺的介绍2019-05-07 11126

-

“绿色”环氧树脂涂层铜排工艺2019-02-23 1176

-

树脂塞孔工艺流程在PCB产业的应用2018-12-06 6737

-

双层PCB板制作过程与工艺2018-09-20 2998

-

什么是PCB树脂塞孔?为什么要采用树脂塞孔?2018-09-15 59682

-

PCB制造过程步骤2018-08-30 2122

-

PCB制造工艺缺陷的解决办法2013-09-27 2305

全部0条评论

快来发表一下你的评论吧 !