电隔离栅极驱动器选型指南

描述

电隔离式(GI)栅极驱动器在优化碳化硅(SiC)MOSFET性能方面扮演着至关重要的角色,特别是在应对电气化系统日益增长的需求时。随着全球对电力在工业、交通和消费产品中依赖性的加深,SiC技术凭借其提升效率和缩小系统体积的能力脱颖而出。本文为第一篇,将分享MOSFET、栅极驱动器及电隔离栅极驱动器的基础知识,还将介绍电隔离栅极驱动器选型指南。

随着我们的世界日益电气化,用于运行各类设备和系统的电力需求持续增长。例如,在汽车行业中,我们可以看到越来越多的电气系统被嵌入到汽车中,以确保安全并为用户提供便利。从完全或部分(混合)依赖内燃机汽车到纯电动汽车,甚至燃料电池汽车的广泛过渡,进一步放大了这一趋势。

为了满足越来越多的设备供电需求以及提供更大的总体电力,电气系统正朝着更高的工作电压和频率方向发展。这一转变旨在提升效率、加快充电速度,同时最大限度地减少导体和其他系统元器件的尺寸和重量。

这一转变的许多方面可以通过采用SiC器件得以更好的实现,与传统的硅(Si)器件相比,SiC器件更能承受更高的功率和温度。

然而,SiC MOSFET 在没有栅极驱动器的情况下无法正常工作。因此,将每个功率开关(GaN、MOSFET 和 IGBT)与电隔离式栅极驱动器配合使用会更为有效。电隔离式栅极驱动器具有对优化 SiC MOSFET 器件性能至关重要的特性。在优化性能方面,电隔离式栅极驱动器有助于通过高效开关减少能量损耗。安森美(onsemi)的最新器件通过内置的负偏置减少了外部元件,从而节省了成本。

了解栅极驱动器

栅极驱动器是一种功率放大器,它接收来自控制器IC的低功率输入信号,并生成适用于功率开关器件(如MOSFET或IGBT)的适当的大电流栅极驱动信号。

SiC 和 Si 功率 MOSFET是电压控制器件,在电源电路、电机驱动等系统中用作开关元件。栅极是一个由栅极电容构成的电隔离控制端子,每次MOSFET导通或关断时,该电容必须充放电。而且,这个栅极电容不能瞬间改变其电压,从而导致开关损耗。MOSFET的其他两个端子分别是源极和漏极。

栅极驱动:SiC导通

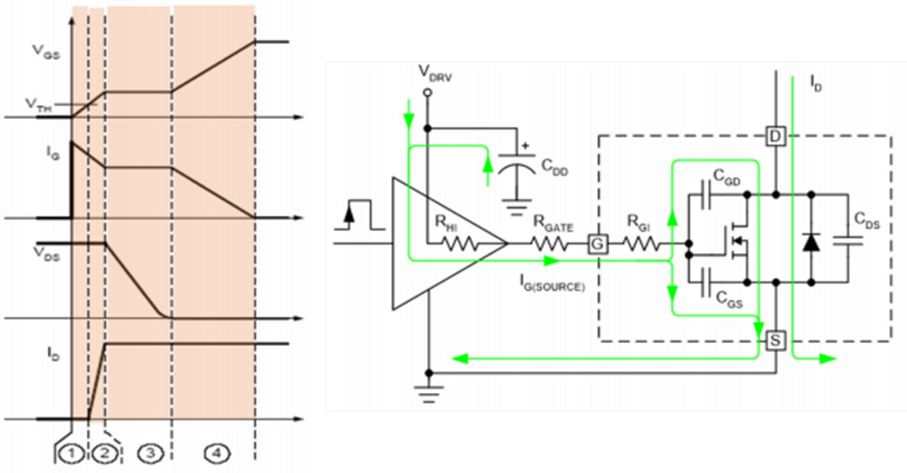

一般来说,SiC器件的导通过程可以分解为以下四个不同的时间状态,如下面图1所示:

时间状态1:栅极驱动器将栅极至源极电压(VGS)从0 V增加到栅极至源极阈值电压(VGS(TH))。在此期间,栅极驱动电流(IG)会瞬时达到峰值。漏极至源极电压(VDS)不变。此时,漏极电流(ID)没有流动。

时间状态2:栅极驱动器继续将栅极至源极电压(VGS)提升至米勒平台区。栅极驱动电流(IG)降低。漏极至源极电压(VDS)仍然保持不变。此时,漏极电流(ID)开始增加。

时间状态3:栅极驱动器维持栅极至源极电压(VGS)在米勒平台区内。栅极驱动电流(IG)趋于平稳。漏极至源极电压(VDS)开始下降。此时,漏极电流(ID)达到最大值。

时间状态4:栅极驱动器将栅极至源极电压(VGS)提升到最大值,通常是18 V。此时,栅极驱动电流(IG)降为0 A。漏极至源极电压(VDS)继续保持在较低水平。此时,漏极电流(ID)达到最大值。同时,导通电阻(RDSON)处于最低水平。

图 1. SiC导通

栅极驱动:碳化硅关断

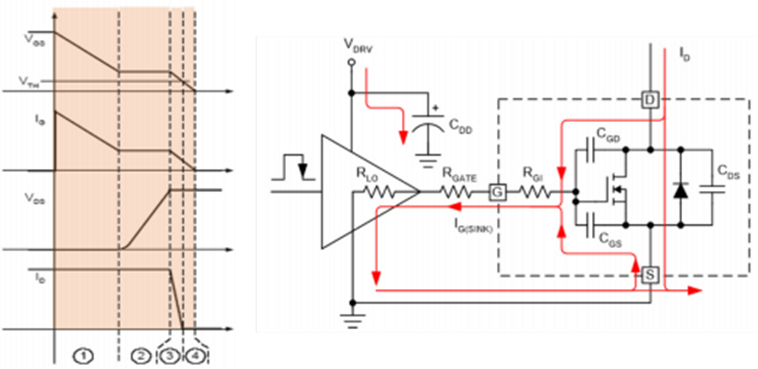

同样地,SiC器件的关断过程也可以分解为以下四个不同的时间状态,如下面图2所示:

时间状态1:栅极驱动器将栅极至源极电压(VGS)从18 V降低到米勒平台区。栅极驱动电流(IG)瞬时达到峰值。漏极至源极电压(VDS)仍然保持在较低水平。此时,漏极电流(ID)仍在流动。

时间状态2:栅极驱动器维持栅极至源极电压(VGS)在米勒平台区内。栅极驱动电流(IG)趋于平稳。漏极至源极电压(VDS)开始上升。此时,漏极电流(ID)继续流动。

时间状态3:栅极驱动器将栅极至源极电压(VGS)降低到栅极至源极阈值电压(VGS(TH))。栅极驱动电流(IG)降低。漏极至源极电压(VDS)现在很高。此时,漏极电流(ID)减少。

时间状态4:栅极驱动器将栅极至源极电压(VGS)降至最小值,通常是0 V,或者更低至-5 V。此时,栅极驱动电流(IG)降为0 A。漏极至源极电压(VDS)保持高位。此时,漏极电流(ID)为0 A。同时,导通电阻(RDSON)达到最大值。

图 2. SiC关断

隔离的重要性

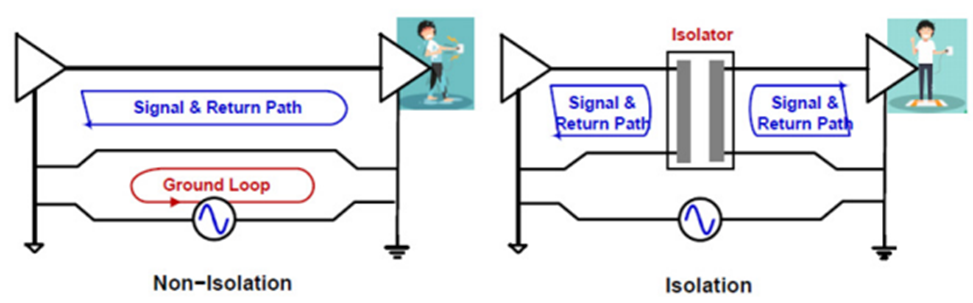

随着电动汽车电池电压已升至 800 V 或更高,电隔离 栅极驱动器的重要性日益凸显。电隔离 栅极驱动器的特点是在初级侧(连接低压系统)和次级侧(连接功率级)之间具有隔离结构。这样,低压系统就能安全地承受高压浪涌,防止损坏设备或对人体造成伤害。此外,电隔离还能为非常大的电位差提供保护。因此,电隔离 栅极驱动器比普通栅极驱动器更适合驱动 SiC MOSFET。

图3. 非隔离与隔离对比

高频碳化硅系统中的电隔离驱动器

在部署高频 SiC 系统时,电隔离(GI)尤为重要。除了在高频运行期间提供电压浪涌保护外,电隔离栅极驱动器还能在低压和高压系统区域之间的物理隔离结构中保护控制器 IC 等智能且昂贵的低压系统。

电隔离还能确保设备能够承受较大的地电位差,并降低高能量或相隔距离较远的电路中出现破坏性接地回路的风险。

寄生导通

由于 di/dt 非常高,当栅极驱动器达到最小栅-源电压时,可能会出现过度振铃。此外,PCB 布局和元件封装还会增加寄生电容和电感,从而在关断过程中产生电感反冲。这些电感反冲可能意外地触发阈值电压(Vgs(Th)),从而在本应关断期间导致意外的导通,这可能引发灾难性后果。

例如,在半桥应用中考虑以下情况:当低压侧开关正在关断而高压侧开关正准备开启时,低压侧开关可能会因电感反冲(inductive kick)而意外开启(VGS(TH)被触发)。这会导致高压侧与低压侧开关同时导通(shoot-through直通电流),进而可能导致高压电源轨与地直接短路,从而损坏 MOSFET。解决这一问题的一个非常有效的方法是,在关断时将电压摆动至 0 V 以下,降至 -3 V 或甚至 -5 V,这样就为防止因意外电感反冲触发VGS(TH)提供了足够的裕量或裕度。

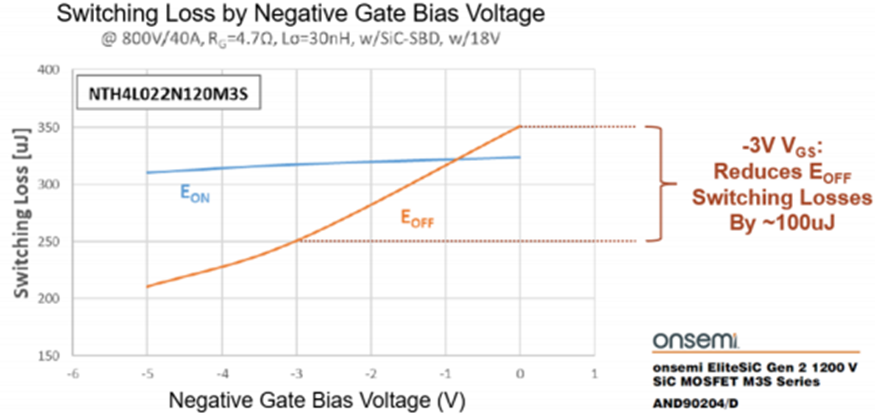

EOFF损耗减少 25%

在下图4中,x轴表示从0V到-5V的负偏置关断电压,而y轴则表示开关损耗(微焦耳,μJ)。这展示了负偏置关断带来的第二个优势,即显著降低了EOFF开关损耗。实际上,当驱动安森美第二代"M3S"系列SiC MOSFET(专为高频开关应用设计)时,将关断电压从0V降低到-3V,开关损耗可降低多达 100 μJ。具体来说,关断损耗从 0 V 时的 350 μJ 降低到 -3 V负偏置关断时的 250 μJ,关断损耗降低了 25%。

图4. 负栅极偏置

电隔离栅极驱动器选型指南

在为您的应用评估电隔离栅极驱动器时,需要考虑以下几个因素。

低压和高压系统通用选型指南

在工作电压较低的系统中,只要控制器的耐压在允许范围内,开关元件就可以直接连接到控制器。然而,有许多系统既包括高压区,也包括低压区。需要将高压直流电转换为低压直流电、交流电转换为直流电等。在电力转换中应用了多种拓扑结构,如半桥、全桥、升压(boost)和降压(buck)等。我们将用于电力转换的功能模块称为 "转换器",栅极驱动器是大多数电源转换器中的常见元件。由于控制电路在低电压下工作,控制器无法提供足够的功率来快速、安全地打开或关闭功率开关。因此,控制器发出的信号被传送到栅极驱动器,栅极驱动器能承受更高的功率,并能根据需要驱动 MOSFET 的栅极。

在大功率或高电压应用中工作时,电路中的元件会受到大电压偏移和大电流的影响。如果功率 MOSFET 向控制电路泄漏电流,电力转换电路中涉及的高电压和大电流很容易烧毁晶体管,导致控制电路严重击穿。因此,在大功率应用中,栅极驱动器的输入和输出之间必须实现电隔离,以保护用户和任何其他连接设备。

SiC、Si 和 GaN MOSFET 的栅极驱动电压范围

在 SiC、Si 和 GaN MOSFET 的栅极驱动电压范围内,转换器的工作电压由开关元件的规格决定,因此必须确认转换器的输出电压不会超过开关元件栅极电压的最大值。

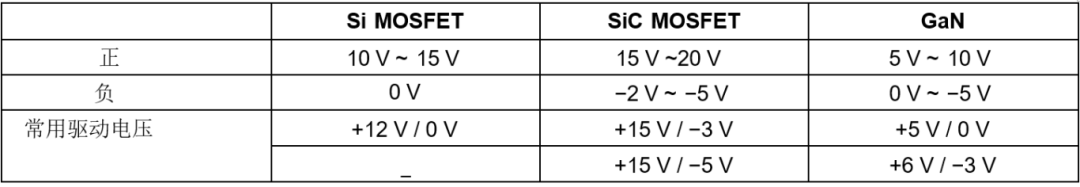

栅极驱动的正电压应当足够高,以确保栅极被完全导通。同时,驱动电压不应超过绝对最大栅极电压。驱动 Si MOSFET 通常需要 12 V 或更高的电压,而驱动 SiC MOSFET 则需要 15 V 或更高的电压,驱动 GaN FET 至少需要 5 V。

当栅极电压为0V时,它可以满足所有器件的关断条件。通常,硅 MOSFET 不需要负偏置栅极驱动,但 SiC 和 GaN MOSFET 器件有时会使用负偏置栅极驱动。强烈建议在开关应用中使用 SiC 和 GaN MOSFET 的负偏置栅极驱动,因为在高di/dt(电流变化率)和dv/dt(电压变化率)的开关过程中,由于PCB布局和元件封装引入的寄生电感和电容,功率晶体管的栅源驱动电压可能会出现振铃现象。

下表列出了每种开关器件适用的栅极驱动电压。

栅极驱动电压范围

未完待续,下篇将分享完整版白皮书,敬请期待。

-

最实用的栅极驱动芯片选型指南2019-01-29 30398

-

采用 LLC 拓扑结构设计隔离式栅极驱动器电源,低成本 LLC 转换器的设计指南2025-01-08 2447

-

隔离式栅极驱动器的揭秘2018-11-01 2612

-

使用隔离式IGBT和SiC栅极驱动器的HEV/EV牵引逆变器设计指南2022-11-02 16712

-

什么是隔离栅极驱动器?具有哪些关键优势?2019-04-23 7788

-

使用隔离式栅极驱动器的实用设计指南2022-11-14 710

-

保姆级攻略 | 使用隔离式栅极驱动器的设计指南(一)2023-02-05 1934

-

使用隔离式栅极驱动器的设计指南(二):电源、滤波设计与死区时间2023-02-08 1956

-

使用隔离式栅极驱动器的设计指南(三):设计要点和PCB布局指南2023-02-11 3324

-

隔离式栅极驱动器的介绍和选型指南2023-05-17 2542

-

使用隔离式栅极驱动器的设计指南(一)2023-11-28 1350

-

栅极驱动器的选型标准是什么2024-06-10 1841

-

使用隔离式 IGBT 和 SiC 栅极驱动器的 HEV/EV 牵引逆变器设计指南2024-09-11 405

-

光兼容隔离式栅极驱动器的输入电阻选择指南2024-10-14 322

-

电隔离栅极驱动器的隔离能力评估2024-11-11 1429

全部0条评论

快来发表一下你的评论吧 !