塑封、切筋打弯及封装散热工艺设计

描述

本文介绍塑封及切筋打弯工艺设计重点,除此之外,封装散热设计是确保功率器件稳定运行和延长使用寿命的重要环节。通过优化散热通道、选择合适的材料和结构以及精确测量热阻等步骤,可以设计出具有优异散热性能的封装体,满足各种应用场景的需求,故补充封装散热设计相关内容,分述如下:塑封及切筋打弯工艺设计重点、封装散热设计。

塑封及切筋打弯工艺

塑封工艺设计重点 夹持距离:确保塑封模具型腔支撑筋到封装体边缘的最小夹持距离合适。 中筋考虑:根据框架是否有中筋,设定不同的最小距离。

平面度要求:对于特定封装类型,如Dpak、TO263,要求表面平面度在±0.0127mm内。

定位孔精度:定位步进用的孔精度需控制在±0.025mm。

浇口设计:浇口倒角需考虑模流平整均匀和填充顺畅。

流动方向:塑封料流动方向由框架设计决定。

溢料避免:模具设计需尽可能避免溢料。表面处理:模具型腔表面需抛光,特定产品需精磨处理。

气孔要求:不允许存在内外气孔(直径小于5mil的气孔不计)。

线材倒伏:内互联线材倒伏程度不超过焊点间距的10%。

精度:模具偏差精度需在2mil以内(新模具验收时按1.5mil验收)。

浇口圆角:多排框架类浇口圆角半径不小于6mm。

模具标识:设计时需考虑模具型腔标识。

浇口位置:建议浇口设计在封装体底部。

镀层处理:模具型腔建议进行物理气相沉积(PVD)镀层处理。

脱模角:脱模角不超过12°

支持柱子:支持柱子设计建议采用整体固定方式。

顶针设计:考虑脱模顶针、浇口、冒口顶针设计,针孔深度不超过4mil,顶针建议设计成圆形。

模具偏差控制:至少设计3根以上的针来控制模具偏差和错位。

质量要求:不允许框架压伤、无损标识、气孔及未填充、溢料出现在基岛及引脚。

切筋打弯工艺设计重点

抛光处理:预成型及最终成型的压模块需经过镜面抛光处理。 锋锐面设计:剪切成型模具需有锋锐面设计。 平刀边或角度:切中筋模具需有一定的平刀边或角度不超过10°。 驱动方式:剪切成型设备凸轮需马达驱动,推荐采用步进电机。 切口设计:剪切模具设计需留出至少50%切口,从冲头顶部到封装体表面。 V型沟槽:在分离处设计V型沟槽,确保剪切过程顺利分离封装体。 这些重点要素确保了塑封和切筋打弯工艺的高质量和可靠性,是封装工艺设计中不可或缺的部分。

封装散热设计

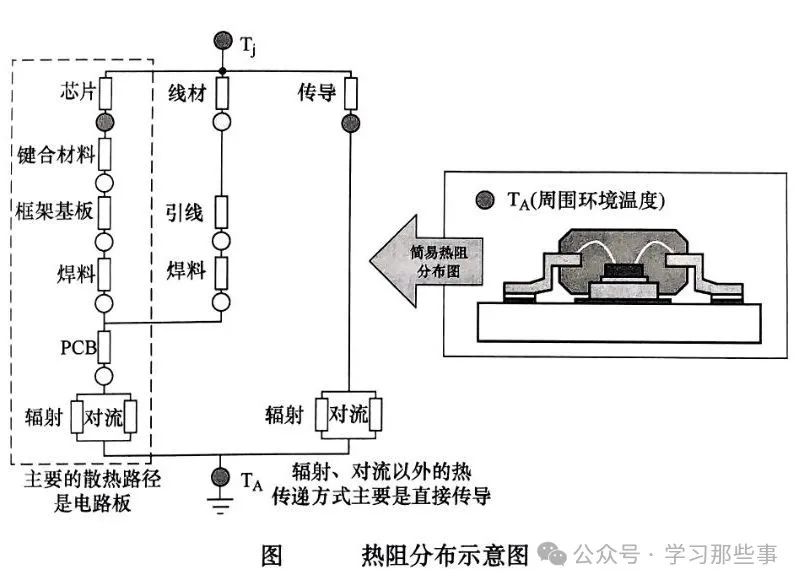

散热设计的核心在于构建高效的散热通道,并考虑不同材料对热量传递速率的影响。在此过程中,热阻作为一个关键参数,用于衡量热量传递的难易程度。与电路中的电阻类似,热阻反映了热量在传递过程中遇到的阻碍。 对于一个典型的半导体功率器件而言,其安装在PCB上时,热量传递路径上的热阻分布如下图所示

热阻的概念与计算 热阻是用来表征热量传递难易程度的数值。在封装系统中,热阻的分布和计算是散热设计的关键。器件系统的总热阻(RthA)可用下式求得: RthA = RthC+RthCS+RthSA 其中: RthC(又称θjc)是芯片到封装体表面的热阻; RthCS(又称θcs)是封装体表面到PCB表面的热阻; RthSA(又称θsa)是封装体表面到周围环境的热阻。

封装热设计的主要研究内容 封装热设计主要研究芯片到外壳的热阻(RthC或θjc)。这个热阻是芯片、键合丝、焊料、塑封料、框架以及框架引脚的热阻串并联之和。在封装设计过程中,需要了解器件的功耗,并根据材料的热阻特性代入串并联公式得出Rjc,从而得到芯片表面到封装体上下表面的温度差。 热阻的测定方法 在JEDEC标准JESD51-14中,规定了单一热传导路径半导体器件热阻的测试方法。其中,瞬态双界面测试法是一种常用的测试方法。该方法通过施加在被测半导体器件上的功率切换,得到结温随时间变化的曲线,进而分析封装体内部的结构关系。测试步骤包括: 使用测试小电流取得被测半导体器件的温度系数,得到正向电压随温度T变化的关系。

使用大电流进行加热。

当达到热平衡状态时,再次切换成小电流测量。

记录被测半导体器件的正向电压,直至和环境温度达到新的热平衡状态。

通过测试完整的瞬态热阻响应曲线,用数学手段做反卷积变换,得到关于热容和热阻关系的结构函数。

功率器件的热设计流程 确定器件功耗:根据器件的工作条件和性能参数,确定其最大功耗。

计算热阻:根据器件的功耗和允许的结温,计算允许的总热阻。然后,根据封装系统的热阻分布,计算各个环节的热阻。

选择材料:根据计算得到的热阻和温度要求,选择合适的封装材料和散热器材料。

设计散热器:根据计算得到的散热器到环境温度的热阻(RthSA),选择合适的散热器形状和尺寸。

验证设计:通过实测封装体上下表面的温度,验证材料的选择和散热工艺处理是否合适。 散热设计的注意事项

优化PCB布局:在PCB设计中,应优先使用耐高温性能良好的工业级以上器件,并合理布局元器件,以利于散热。

使用导热材料:在器件与散热器之间涂抹导热硅脂或安装导热垫,以降低接触热阻。

考虑环境因素:在选择散热器时,需要考虑环境因素,如空气流动、环境温度等。 综合考虑成本:在满足散热要求的前提下,应综合考虑散热器的成本、加工工艺和可靠性等因素。

封装散热设计是一个复杂而重要的过程,需要综合考虑多个因素。通过合理的散热设计,可以确保功率器件在安全的温度范围内工作,提高其可靠性和使用寿命。

-

ic封装工艺流程2010-07-18 3394

-

芯片塑封工艺过程解析2025-06-12 2801

-

详解塑封工艺的流程步骤2025-08-19 3836

-

求助芯片封装测试,小弟不懂,急!!!2013-12-09 6862

-

肖特基二极管到底是铁封好还是塑封好2017-05-03 5719

-

【PCB封装工艺】低温低压注塑2018-01-03 5649

-

LED灯珠的生产工艺及封装工艺2020-12-11 4049

-

半导体生产封装工艺简介2020-03-27 9599

-

半导体集成电路剪切成型及引脚工艺分享!2023-02-12 6292

-

功率电子器件封装工艺有哪些2023-08-24 3123

-

微电子封装切筋系统和模具的设计与应用2023-10-20 3310

-

功率模块封装工艺2024-12-06 3057

-

一文讲清芯片封装中的塑封材料:环氧塑封料(EMC)成分与作用2024-12-30 13698

-

走进半导体塑封世界:探索工艺奥秘2025-02-20 2499

-

激光焊接技术在焊接加强筋工艺中的应用2025-10-31 711

全部0条评论

快来发表一下你的评论吧 !