引线键合的基础知识

描述

引线键合

引线键合,又称压焊,是半导体封装工艺中的关键环节,对封装的可靠性和最终产品的测试良率具有决定性影响。

以下是对引线键合的分述:

引线键合概述

引线键合设备

引线键合方法

1

引线键合概述

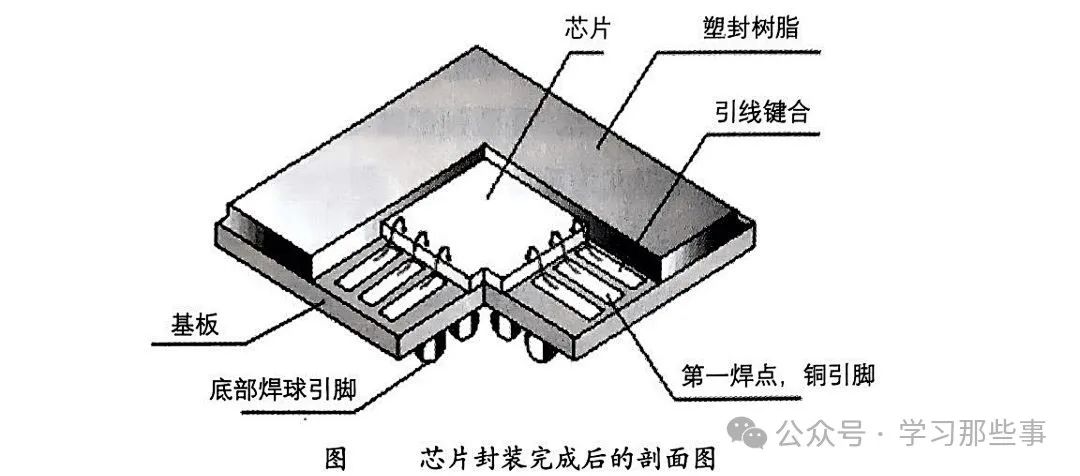

引线键合是一种将裸芯片的焊垫与封装框架的引脚或基板上的金属布线焊区通过金属引线(如金线、铜线、铝线等)进行连接的工艺。

这一步骤确保了芯片与外部电路的有效电气连接和信号传输。

键合前的等离子体清洗

在引线键合之前,通常需要进行等离子体清洗。这一步骤的目的是清除键合区上的光刻胶、引线框架的氧化膜以及制程中产生的有机污染物等,从而提高键合的强度并减少键合分离的风险。等离子体清洗通过高频交变电场在真空状态下形成等离子体,利用活性等离子的化学反应和物理轰击作用,将芯片表面的杂质转化为离子或气态物质并排出腔体。

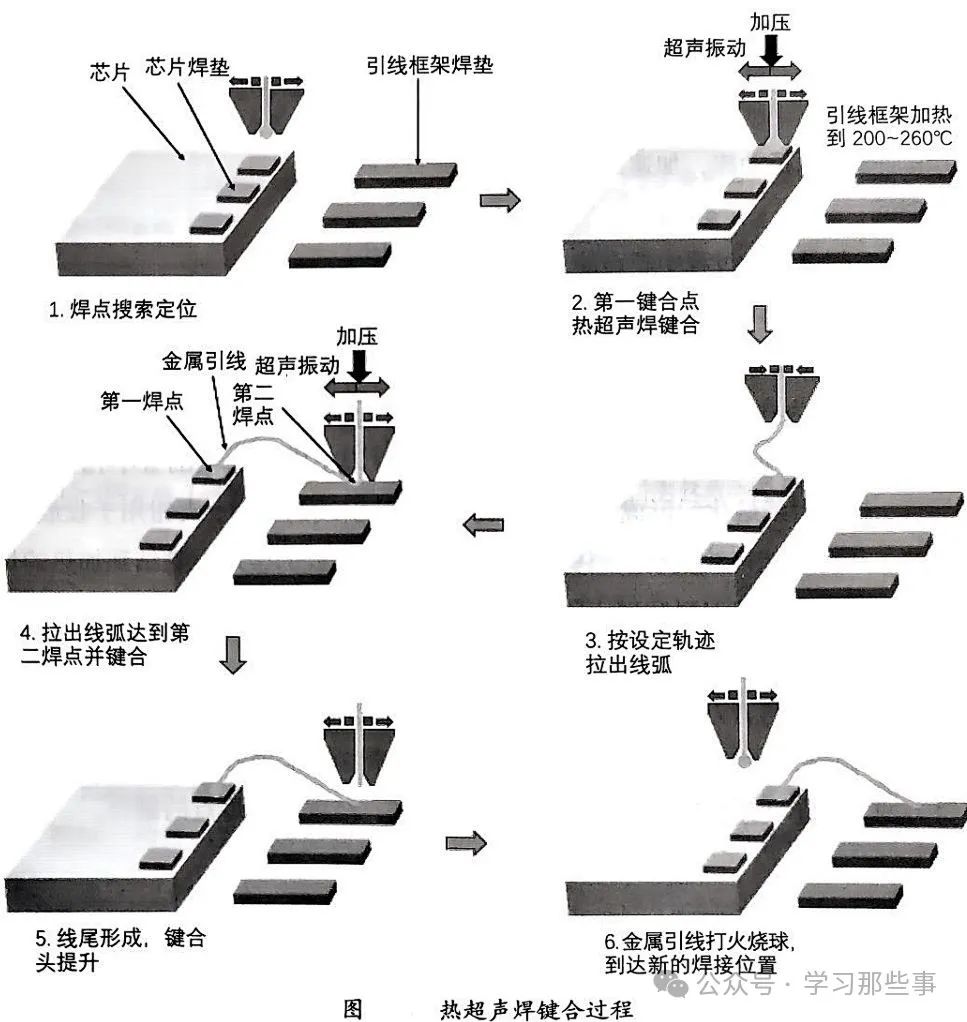

引线键合过程

引线键合过程通常包括:

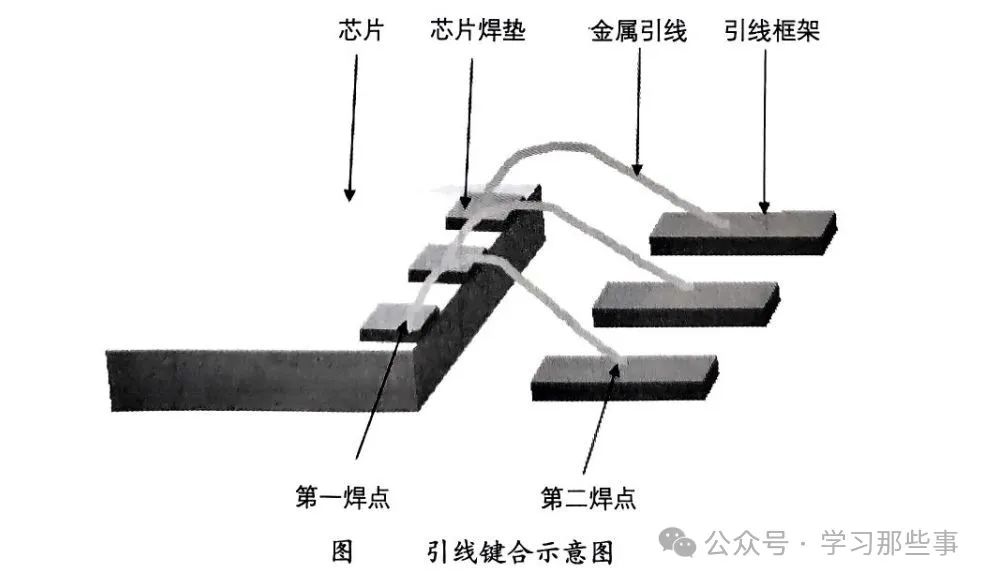

第一焊点键合:将金属引线的一端焊接到芯片的焊垫上,作为第一焊点。

线弧走线:按照机器设定的线弧算法,将引线拉至封装框架或基板上的第二焊点位置。

第二焊点键合:将引线的另一端焊接到第二焊点上,完成芯片与外部电路的电气连接。

重复操作:依次完成芯片其他位置的点到点的引线键合。

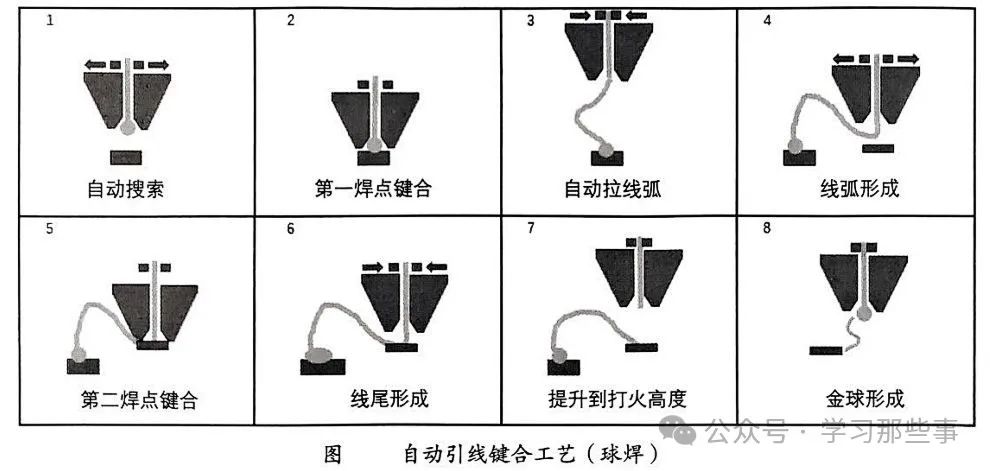

自动引线键合工艺

自动引线键合工艺通过分步循环动作实现芯片的电气连接和信号传输。这些步骤包括自动搜索焊垫位置、第一焊点键合、线弧走线、第二焊点键合、线尾形成以及线夹提升和打火等。这一工艺确保了引线键合的高效性和准确性。

引线键合作为半导体封装工艺中的关键环节,其质量和可靠性对最终产品的性能具有重要影响。通过合理的等离子体清洗、精确的引线键合过程以及严格的控制三要素(超声功率与键合压力、键合时间、键合温度),可以确保引线键合的高质量完成。

2

引线键合设备

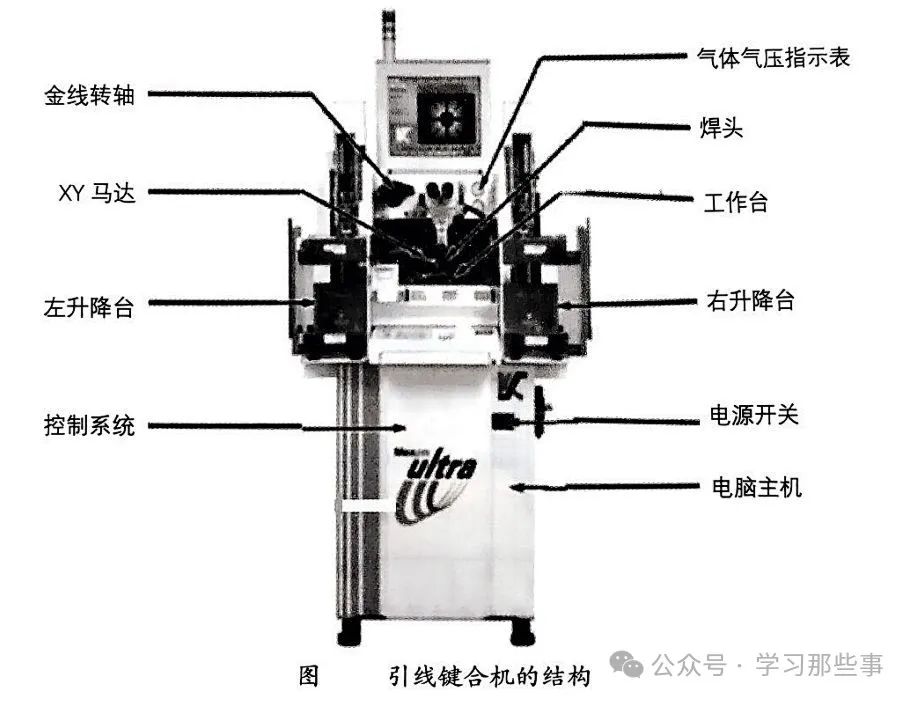

引线键合设备是半导体封装工艺中的关键设备,其结构基本相同

主要包括以下几个关键部分:

设备结构

金线转轴:用于安放键合过程中所需的金属引线,如金线。

XY马达:驱动焊接工作台在前后、左右方向移动,以实现精确的定位。

左/右升降台:用于调整工作台的高度,以适应不同尺寸的芯片和封装需求。

气体气压指示表:显示设备内部的气体压力和状态,确保设备在安全的条件下运行。

焊头:关键的工作主单元,包含劈刀和工作台,负责完成实际的键合操作。

电脑主机、电源和控制系统:提供设备的动力和控制,确保设备的稳定运行和精确控制。

主要系统

影像识别系统:用于精确识别和定位焊垫的位置,确保键合的准确性。

焊头系统:包含劈刀和相关的驱动机构,负责将金属引线焊接到焊垫上。

材料传送系统:负责将待加工的芯片和已完成的封装产品送入和送出设备。

控制系统:负责设备的整体控制和操作,包括运动控制、参数设置和故障诊断等。

机台操作界面:提供用户与设备交互的界面,方便用户进行操作和监控。

机器特性参数:包括设备的精度、速度、功率等关键参数,决定了设备的性能和适用范围。

关键工艺点

线弧张紧:在第一焊点完成超声波焊接并拉出线弧的过程中,劈刀内部的金属引线需要处于张紧状态,以确保线弧按照程控设定的轨迹形成弯曲。

送线顺畅:确保进给的启停可控,以避免键合过程中的故障。

实时监测:避免因金属引线断裂而造成键合损失。

送线一致性:送线及金属引线尾丝的长短一致性要求高,以确保键合质量和稳定性。

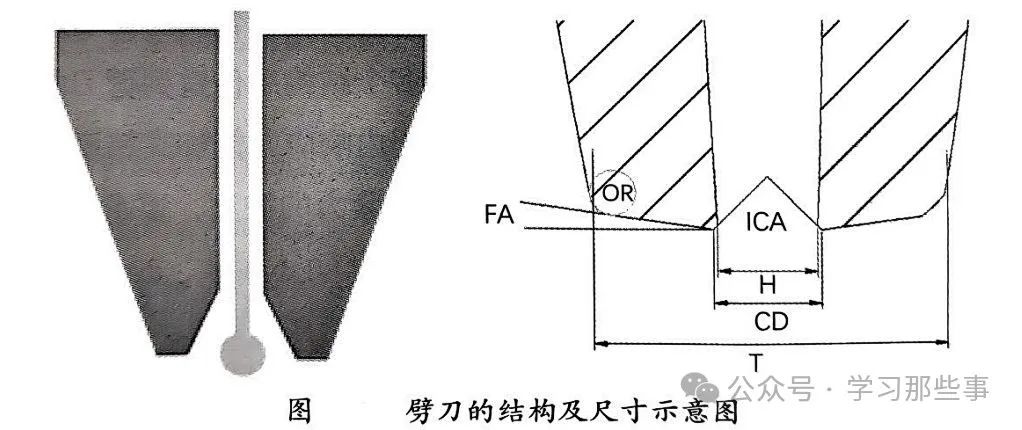

劈刀与材料

劈刀的主要参数:包括内径尺寸(H)、内锥面开口孔径(CD)和内锥面开口角度(ICA)。内径尺寸通常选择焊线直径的1.5倍,内锥面开口孔径的选择需要考虑焊球的直径和芯片焊盘区域的大小。

劈刀的类型:按照焊球形成的不同形状,劈刀分为毛细管劈刀和楔形劈刀。

劈刀材料:常见的劈刀材料有碳化钨、碳化钛和陶瓷等。碳化钨抗破损能力强,但机械加工困难且导热率高;碳化钛材料密度低且更柔韧,超声波传递效果好;陶瓷因具有光滑、致密、无孔隙和化学性质稳定的优良特性,被广泛应用于劈刀的制作。

陶瓷劈刀的优势:陶瓷劈刀具有优异的力学性能和耐磨损能力,寿命长且易于清洁。通过添加氧化锆、氧化铬等成分,可以进一步提高陶瓷劈刀的硬度和耐磨性。

3

引线键合方法

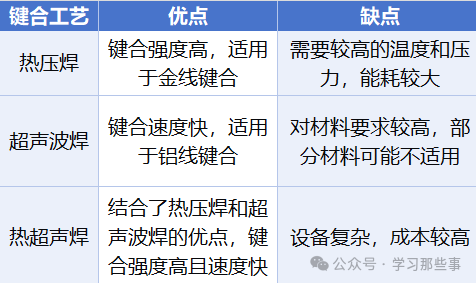

引线键合是半导体封装中的关键工艺之一,常用方法包括热压焊、超声波焊和热超声焊。

以下是这三种方法的详细介绍:

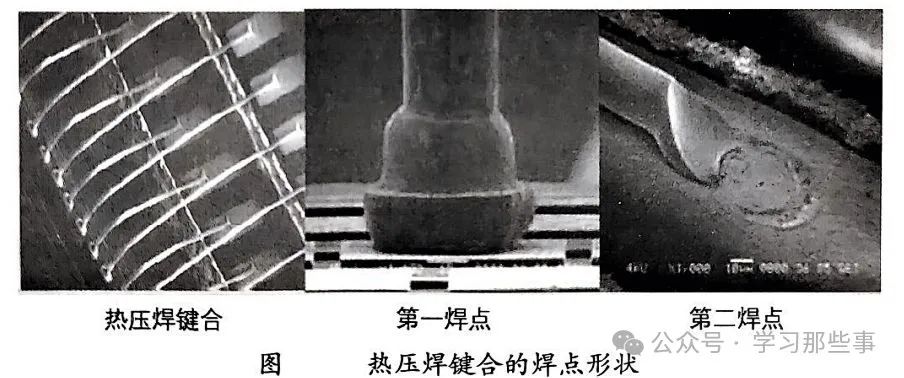

热压焊键合

热压焊键合是通过加压和加热的方式,使金属引线与焊区接触面的原子之间达到原子引力范围,从而实现键合。这种方法的具体过程如下:

准备金属引线:金属引线的一端成球形,另一端成楔形。

键合过程:键合头将金球下压在已预热到150~250℃的第一焊点,进行球形键合。在键合时,金球因受压力而略微变形,以增加键合面积、降低键合面粗糙度对键合的影响,并穿破金属表面氧化层等阻碍键合的因素,形成紧密的键合。

焊点形状:热压焊键合完成后,会形成两个焊点,第一焊点呈球形,第二焊点即金属引线键合结束时的焊点,呈楔形。

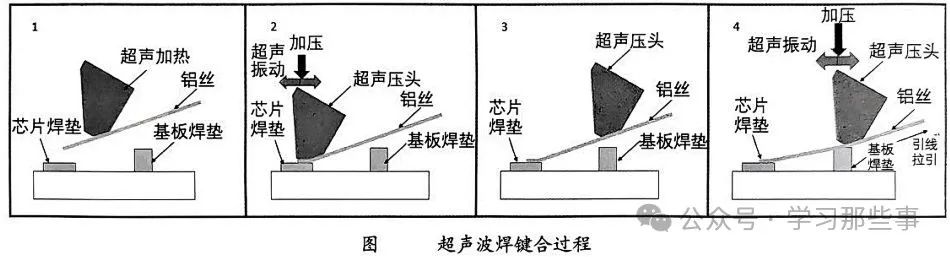

超声波焊键合

超声波焊键合是利用超声波发生器产生的超声波振动,使金属引线与焊区金属表面迅速摩擦,从而实现键合。

这种方法的具体过程如下:

超声波发生器:使劈刀发生水平方向的弹性振动,同时施加向下的压力。

键合过程:劈刀在超声波振动和压力的作用下,使金属引线在焊区金属表面迅速摩擦,发生变形,与芯片键合区键合完成焊接。

焊点定位:超声压头将金属引线定位到第一焊点(芯片焊垫)的位置,然后超声振动并施加一定的压力到焊点,完成第一焊点的键合。接下来,超声压头将引线定位到第二焊点(基板焊垫),同时超声振动施加一定的压力到焊点,完成第二焊点的键合。

焊点形状:超声波焊键合完成后,形成的第一焊点和第二焊点的形状都是楔形。

热超声焊键合

热超声焊键合是结合热压焊和超声波焊的优点,这种方法的具体过程与热压焊类似,但有以下区别:

加热引线框架:在热超声焊键合中,引线框架需要加热到200~260℃。

超声波作用:与热压焊不同,热超声焊键合过程中使用了超声波振动。

键合效果:由于高温和超声波的共同作用,热超声焊键合能够实现更紧密的键合,提高键合的可靠性和稳定性。

-

有偿求助本科毕业设计指导|引线键合|封装工艺2024-03-10 10136

-

半导体引线键合清洗工艺方案2010-04-22 17992

-

混合电路内引线键合可靠性研究2010-05-31 735

-

集成电路封装中的引线键合技术2011-10-26 2426

-

LED引线键合工艺评价2021-11-21 2520

-

引线键合是什么?引线键合的具体方法2023-08-09 6424

-

什么是引线键合?引线键合的演变2023-10-24 3701

-

典型Wire Bond引线键合不良原因分析2023-11-14 3990

-

优化关键工艺参数提升功率器件引线键合的可靠性2023-12-25 3600

-

金丝引线键合的影响因素探究2024-02-02 1763

-

引线键合之DOE试验2024-11-01 1408

-

带你一文了解什么是引线键合(WireBonding)技术?2024-12-24 2839

-

引线键合检测的基础知识2025-01-02 1546

-

引线键合替代技术有哪些2025-04-23 872

-

什么是引线键合?芯片引线键合保护胶用什么比较好?2025-06-06 1016

全部0条评论

快来发表一下你的评论吧 !