芯片先进封装硅通孔(TSV)技术说明

描述

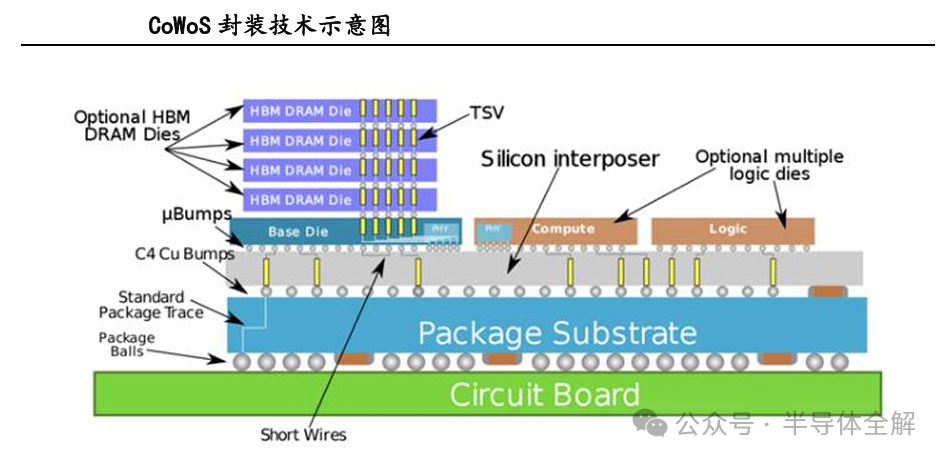

高性能计算机中日益广泛采用“处理器+存储器”体系架构,近两年来Intel、AMD、 Nvidia都相继推出了基于该构架的计算处理单元产品,将多个存储器与处理器集成在一个TSV硅转接基板上,以提高计算处理单元的整体性能。

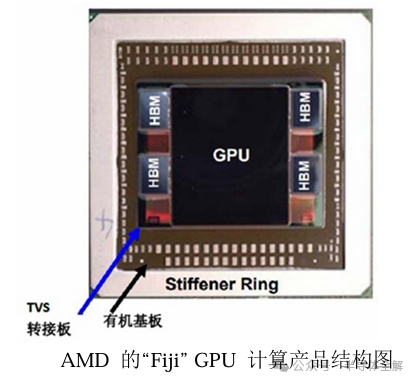

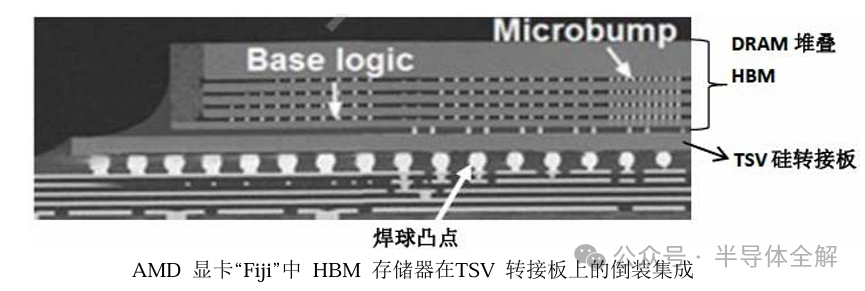

2015年,AMD推出新一代旗舰级显卡“Fiji”,下图为“Fiji”计算产品结构图。

在TSV 硅转接板上4颗高带宽存储器显存(High Bandwidth Memory,HBM)依靠在台积电的28nm工艺节点制造的GPU芯片两侧,TSV硅转接基板采用UMC的65nm工艺,尺寸28mm×35mm。

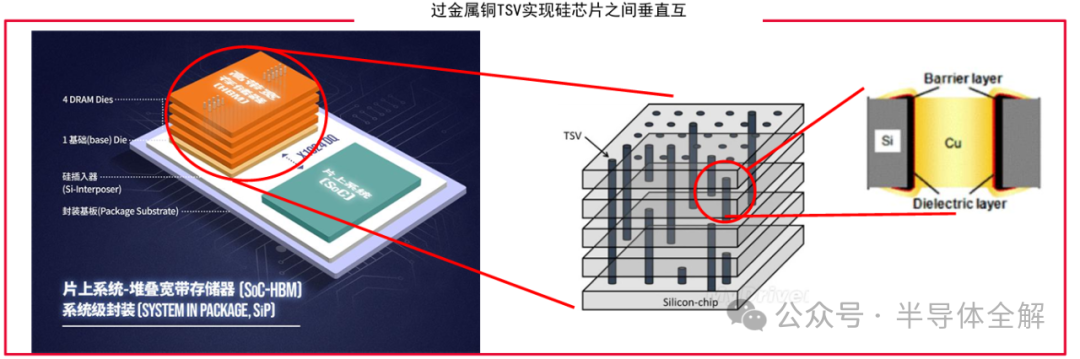

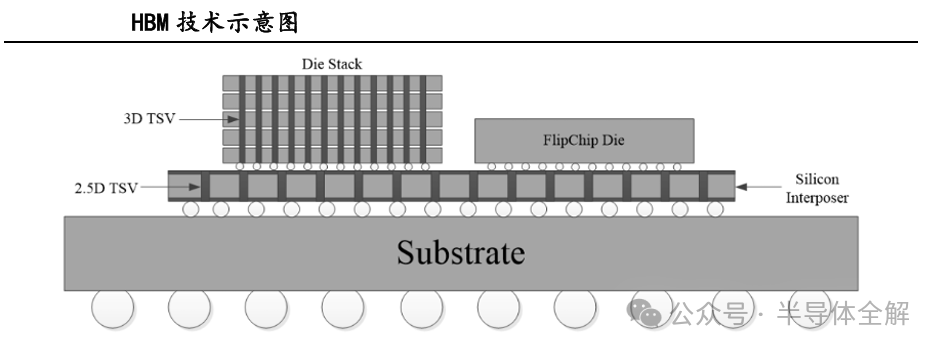

HBM是一种封装存储器,可通过同一封装内的硅中介层与SoC集成在一起。通过这种方法,便可以克服传统片外封装存在的数据I/O封装引脚限制的最大数量。

DRAM通过堆叠的方式,叠在一起,Die之间用TVS方式连接;DRAM下面是DRAM逻辑控制单元,对DRAM进行控制;

GPU和DRAM通过uBump和Interposer(起互联功能的硅片)连通Interposer再通过Bump和 Substrate(封装基板)连通到BALL;最后BGA BALL 连接到PCB上。

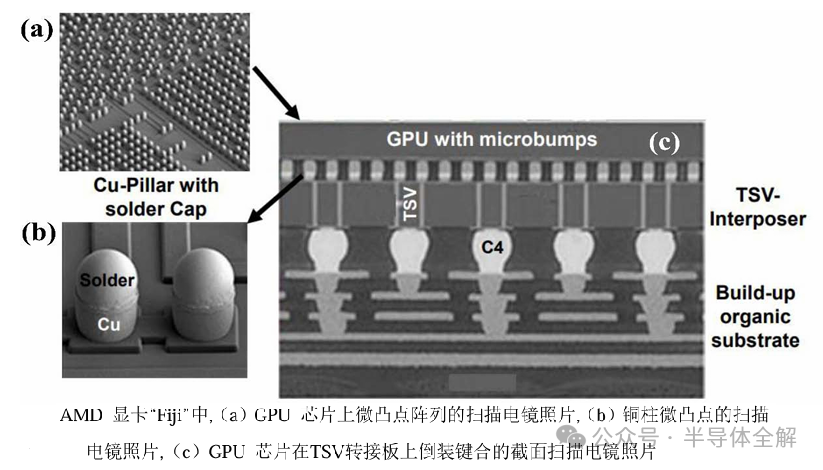

该GPU芯片外接形式为铜柱焊锡帽的微凸点阵列,为提高硅转接板TSV通孔的可靠性,采取了TSV 通孔冗余设计。即多个TSV通孔对应一个焊球凸点。

GPU和HBM显存间的互连已经在TSV 硅转接板的RDL层上完成,使得 “GPU+4HBM”的对外引脚数远小于GPU本身的对外引脚数,TSV硅转接板成功实现了GPU芯片的高密度窄节距的微凸点阵列到外接有机基板的低密度宽节距的焊球凸点间的转换。

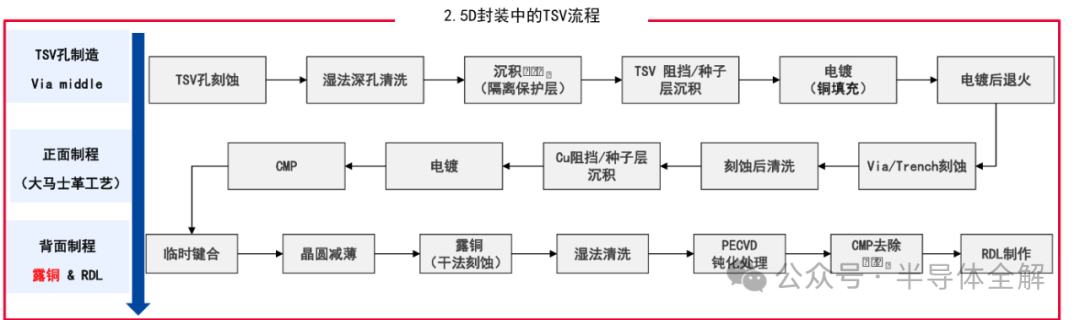

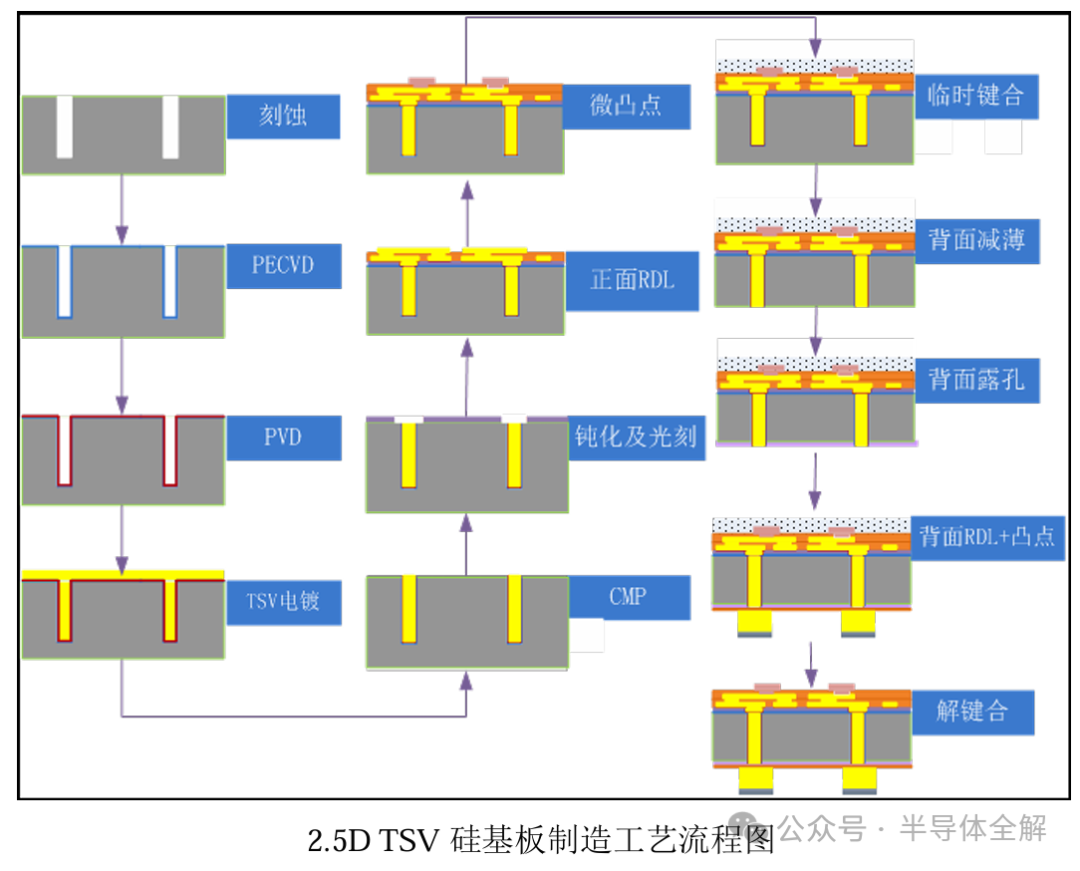

TSV制造工序主要包括以下几个步骤:

首先,在芯片的硅衬底上采用DRIE(Deep Reactive Ion Etching,深反应离子刻蚀)的方法刻孔,制造出直径数微米、深度50-100μm的盲孔;

然后,依次采用CVD或者PVD方法在盲孔侧壁制作出厚度几十纳米到几百纳米的绝缘层/阻挡层/种子层;

然后,将芯片放在硫酸铜溶液中,以种子层为阴极进行电镀,将盲孔填充满;

最后,将背面多余的硅衬底去除,露出TSV填铜,形成芯片上表面下表面的垂直互连通道。

其详细的工艺过程如下图所示:

(1)晶圆通孔刻蚀工艺

通过TSV刻蚀工艺在硅衬底上制备高深宽比的TSV盲孔结构,其形貌、尺寸甚至侧壁粗糙程度都将对后续工艺产生影响。

TSV硅刻蚀工艺通常有电化学腐蚀技术、激光刻蚀和基于等离子体的反应离子深刻蚀等几种方法。

随着TSV孔径的减小、深宽比的增大,业界开发了基于深反应离子刻蚀(Deep Reactive Ion Etching,DRIE)技术的Bosch工艺。

反应离子刻蚀(ReactiveIon Etching,RIE)工艺,是采用物理轰击和化学反应双重作用的刻蚀,使得它成为目前应用范围最为广泛的干法刻蚀技术。

Bosch工艺通过刻蚀和保护两个步骤交替进行来提高TSV的各向异性,保证TSV通孔的垂直度。

在TSV通孔的Bosch工艺刻蚀过程中,首先向工艺腔室中通入SF6气体,在射频源的作用 在SF6电离成为等离子体,等离子体中的高活性的F原子基团与未制备掩膜区域硅发生化学反应生成可挥发的硅氟化合物。

而等离子体中的高能离子则在偏压源下获得能量发生物理轰击,不仅能为硅氟化学反应提供能量还能够加速表面生成物的解吸附。

在TSV通孔的Bosch工艺保护过程中,停止通入SF6气体,通入C4F8气体,使C4F8电离形成等离子体,但并不会对硅进行刻蚀,而是在所有暴露的硅表面形成一定厚度的碳氟聚合物层,充当保护钝化层。

最后物理轰击使得TSV孔的底部聚合物被移除,从而裸露在SF6等离子体中,但已刻蚀的TSV孔侧壁仍然被碳氟聚合物覆盖,这样就避免了高活性的F自由基与TSV孔侧壁继续反应,从而能够保证刻蚀的方向垂直向下。

通过不断重复这一过程就能够形成垂直的TSV孔。

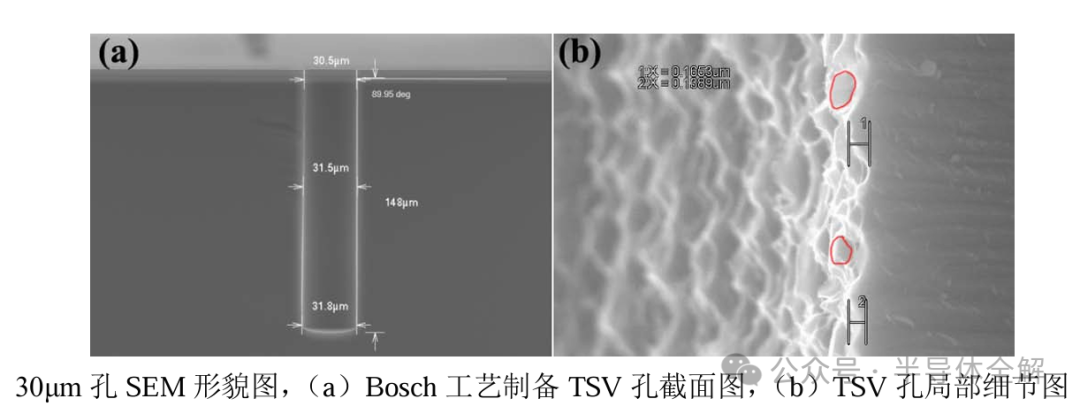

下图是30μm孔径TSV刻蚀后截面图,可以看出Bosch工艺制备TSV孔垂直取向性优异,孔底尺寸和孔口尺寸差异微小。刻蚀反应和保护反应交替进行将会在TSV孔壁产生扇贝纹如图所示,优化扇贝纹的尺寸也是Bosch刻蚀工艺研究的重点之一。

(2)晶圆TSV侧壁绝缘层工艺

TSV孔内绝缘层用于实现硅衬底与孔内传输通道的绝缘,防止TSV通孔之间漏电和TSV间的串扰。

TSV孔内绝缘层的质量将直接影响TSV硅转接板的信号完整性和电源完整性,是保证2.5D TSV转接板性能的关键工艺之一。

在TSV孔刻蚀和深孔清洗完毕后,在TSV孔壁沉积绝缘材料形成孔壁介质绝缘层,孔壁绝缘介质层需要完全覆盖TSV孔的内壁和TSV硅转接基板表面以达到良好的绝缘性能。

TSV孔壁绝缘介质材料选用无机介质材料,如二氧化硅、氮化硅、或二氧化硅和氮化硅构成的复合材料。

研究表明二氧化硅与硅界面的界面缺陷越少,对硅表面的钝化性能越优异,漏电流更低,所以优先选用二氧化硅作为孔壁绝缘介质层。

目前TSV孔壁无机绝缘介质材料的常用制备方法包括PECVD、SACVD、ALD和热氧化法。PECVD可以实现较低的沉积温度,如200℃以下,但对于孔径较小且深宽比较大的垂直TSV孔的孔壁台阶覆盖率不足;

SACVD的孔壁台阶覆盖率优于PECVD,但沉积温度较高,通常在400℃及以上;

ALD的孔壁台阶覆盖率能达到80%以上,但沉积速度慢;

热氧化法制备的二氧化硅层结构致密、孔壁台阶覆盖率高,但热氧化工艺温度通常都在1000℃以上,同时热氧化工艺可以在一炉中同时氧化多片,成本较低。

在2.5DTSV转接板工艺过程中,由于TSV深宽比较大,传统的单一的绝缘介质成膜技术无法满足其台阶覆盖要求,需开发新的孔壁绝缘层制备方法。

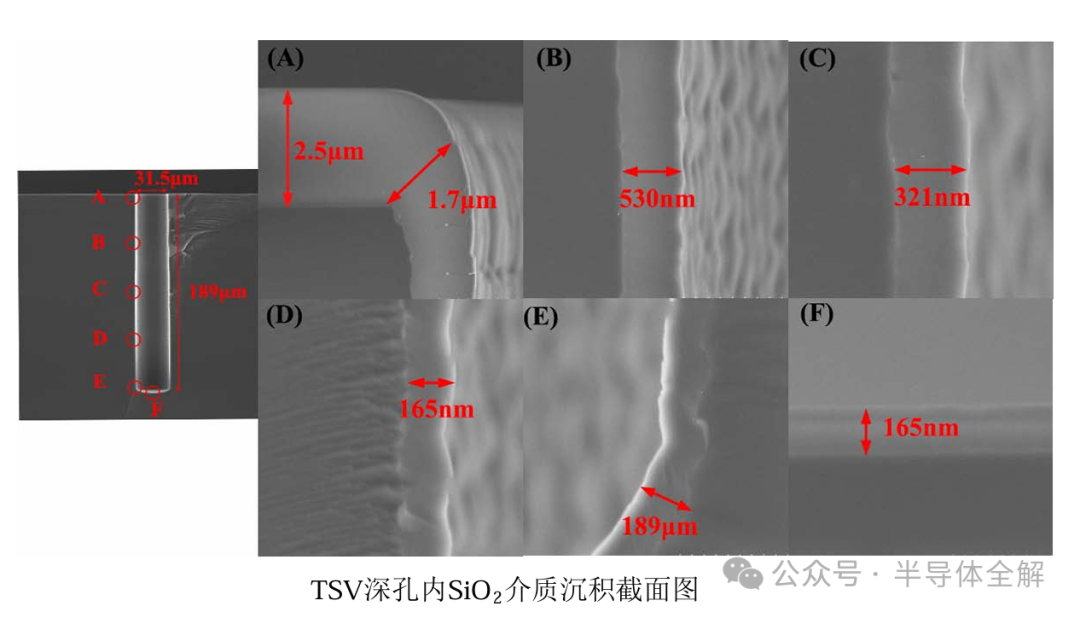

下图为TSV孔内制备SiO2介质层SEM截面图, 可知TSV孔顶部SiO2介质层厚度较大,沿着孔内壁向下孔壁沉积SiO2膜层后逐渐减小, 孔内均已完全覆盖SiO2介质材料,无SiO2缺失区域。

(3)晶圆TSV侧壁阻挡层/种子层工艺

在2.5DTSV转接板工艺中,一般使用Cu作为TSV通孔内部金属互联材料。在电镀Cu填充TSV通孔前,需要在TSV孔内制备电镀阻挡/种子层,一般选用Ti、Ta、TiN、TaN等材料。

TSV电镀种子层起着与电镀电极电连接并实现TSV孔填充的作用。TSV深孔金属溅射影响因素众多,主要有溅射功率、基底温度、溅射气体纯度、工艺压力、设备结构、靶材与后处理等,都对TSV深孔金属溅射有一定的影响。

对于 TSV 工艺来说,最需要关注的就是TSV深孔金属溅射的覆盖率,因为金属的台阶覆 盖率直接影响到后续TSV深孔电镀工艺。若金属溅射连续性差,会导致后续深孔电镀形成空洞,会严重影响到TSV通孔可靠性。因此,实现粗糙TSV侧壁的高粘附全覆盖PVD工艺是实现TSV孔内完整电镀填充的前置工艺。与其他阻挡层和种子层沉积工艺相比,磁控溅射工艺沉积Ti/Cu阻挡层/种子层的溅射效率和沉积效率以及对靶材的利用率更高。

优化磁控溅射工艺参数可以实现TSV孔内Ti/Cu阻挡层/种子层的全面覆盖,为下一步电镀填充提供基础。

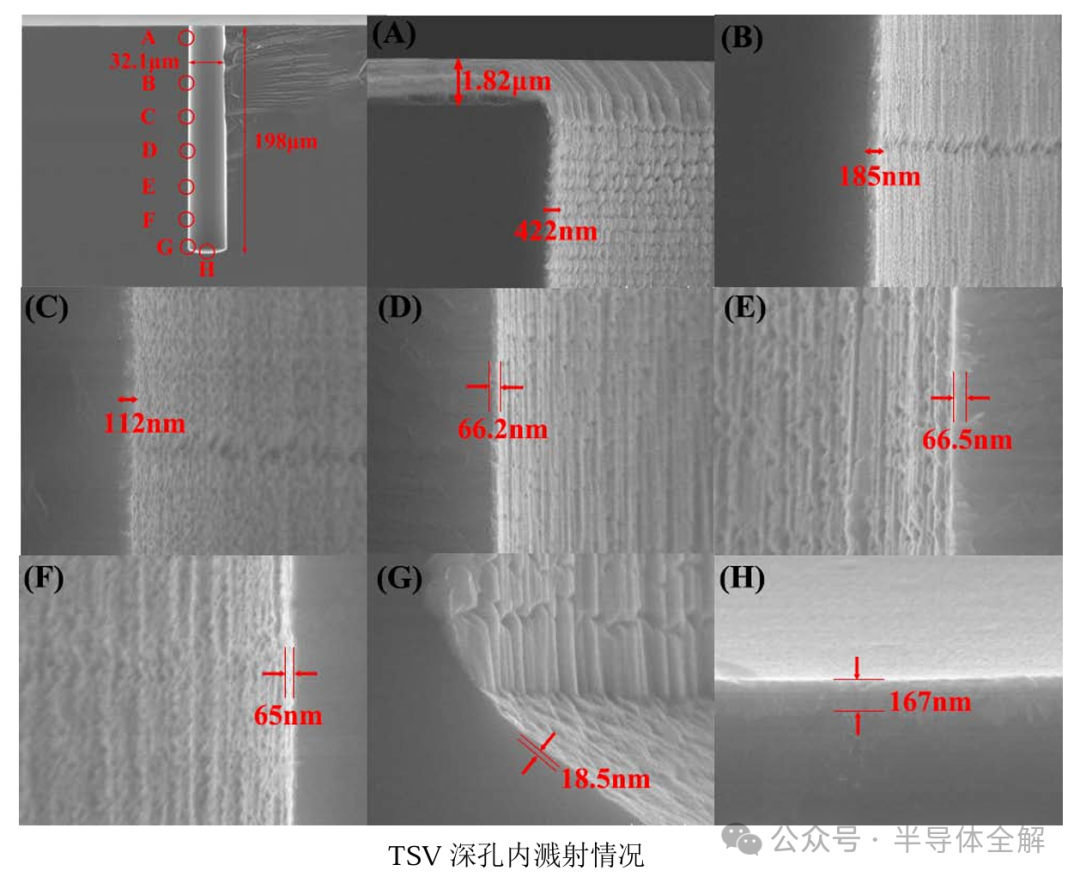

下图为采用磁控溅射进行孔径30μm,深宽比为7:1的TSV孔内Ti/Cu的溅射沉积结果,利用SEM观察TSV孔内溅射覆盖情况。可知TSV孔内均完整覆盖了一层Ti/Cu金属膜,TSV孔开口处膜层厚度最大,延孔壁向下膜层厚度迅速减小,孔底部过渡区域金属膜层厚度最小,Ti/Cu阻挡层/种子层全部覆盖TSV孔内壁无缺失出现。

(4)晶圆TSV电镀填充工艺

TSV 孔电镀填充是实现TSV硅转接基板正背面导通和形成垂直方向的电流、信号通路的关键工艺,填充效果的好坏将直接影响后续器件的电学性能和可靠性。

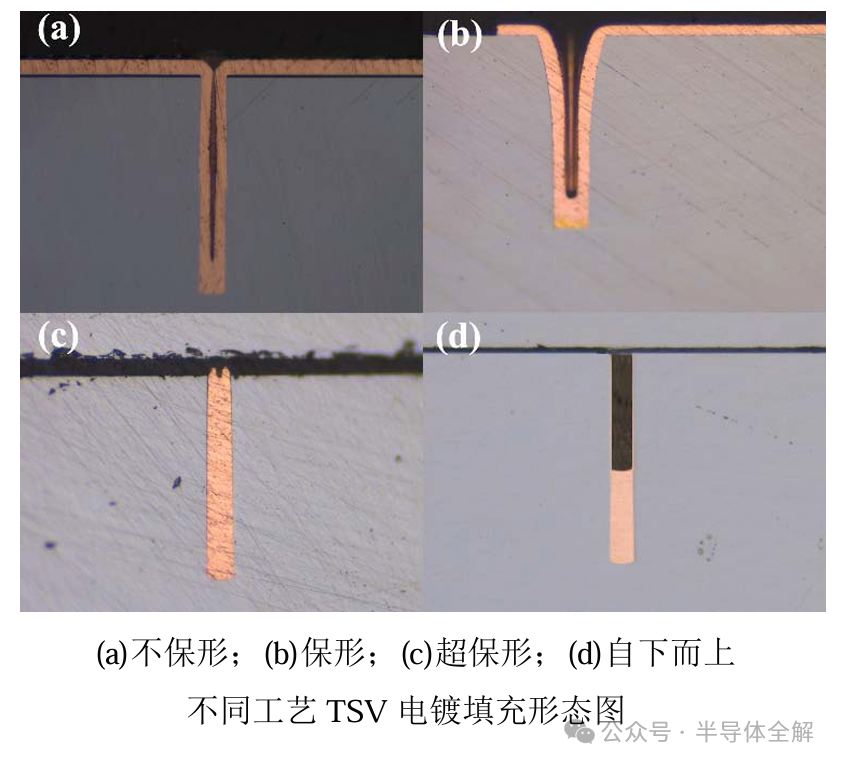

TSV电镀填充共有四种工艺方法,分别为:不保形的,保形的,超保形的和自底向上生长的电镀填充工艺,不同电镀工艺填充效果如下图所示。

四个阶段进程代表着对TSV深孔电镀药水和晶圆电镀机设备研发的各个时期。随着对TSV深孔电镀药水体系研发的认识,以及配套设备的优化改进,实现最理想的自底向上电镀。这种方式,一方面实现了孔底的填充效果,同时抑制了通孔侧面和顶部的电化学抑制作用,实现了高深宽比TSV通孔电镀填充完整性。

从TSV深孔电镀液角度考虑,影响TSV 填充的因素有主盐浓度和各种添加剂浓度。主盐浓度主要考虑铜离子浓度,确保了药液的导电性。

添加剂主要包括整平剂、抑制剂、加速剂等,通过添加剂溶度调配保证了自底向上沉积,同时抑制了孔口沉积。

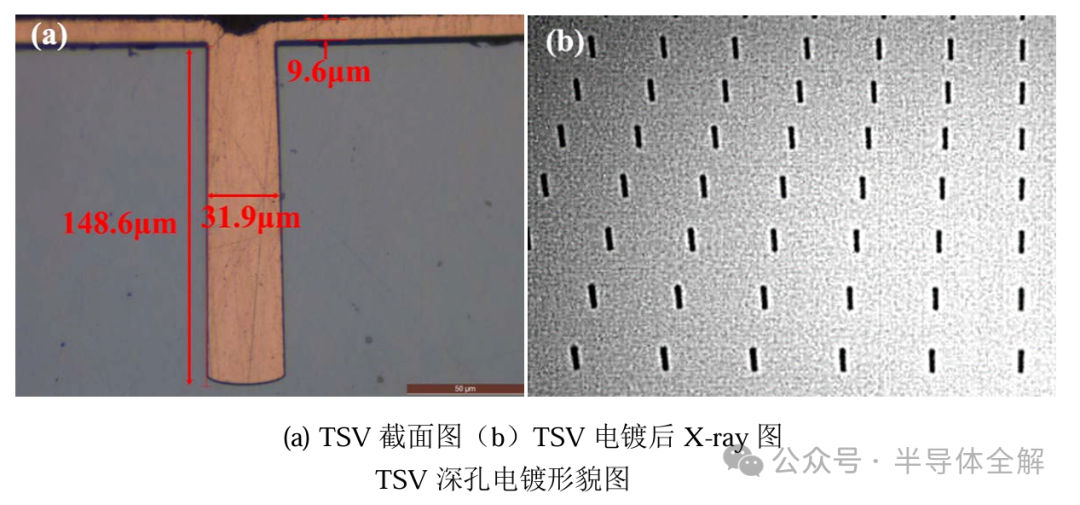

下图为30μm孔径TSV深孔电镀填充Cu截面SEM图,可见采用由下而上电镀方法可以有效实现TSV孔内铜电镀填充。图(b)为TSV电镀后X-ary检测结果,可见自上而下电镀工艺稳定性和均匀性良好,所有孔内均镀满,无漏镀现象存在,满足量产需求。

(5)晶圆正面CMP工艺

化学机械平坦化(ChemicalMechanical Planarization,CMP),是半导体前道中使材料表面实现全局平坦化的技术,主要应用于130nm以下制程中多层互连工艺中,确保高密度器件稳定性和可靠性。

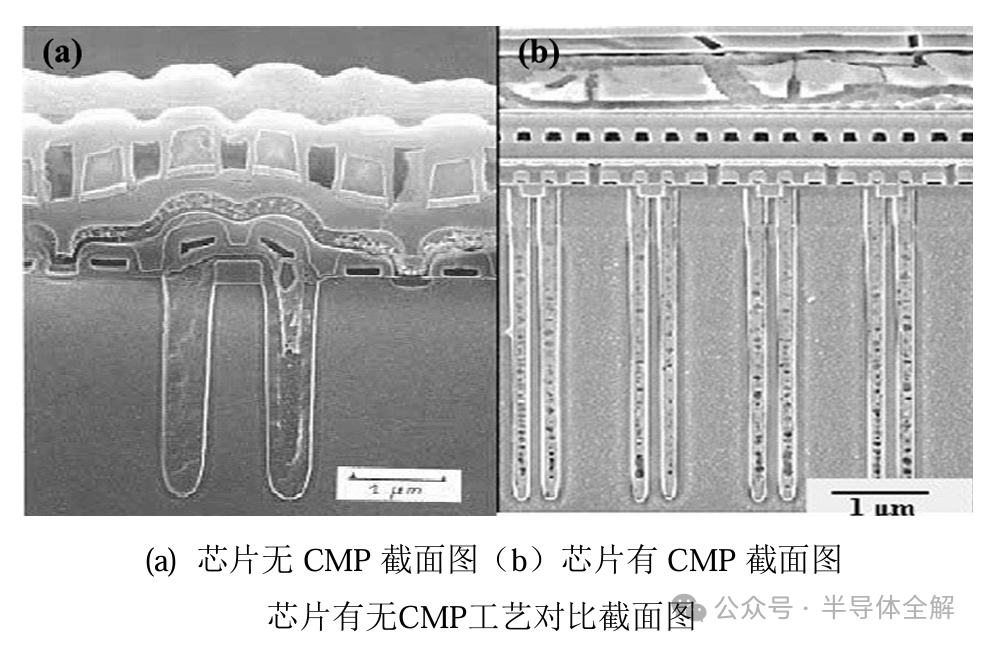

下图为多层互连工艺中无CMP 工艺和有CMP 工艺时的截面图。

由于TSV转接板中涉及了高密度多层再布线,将CMP技术引入到TSV制程中,用于去除硅表面的SiO2介质层、阻挡层和种子层。

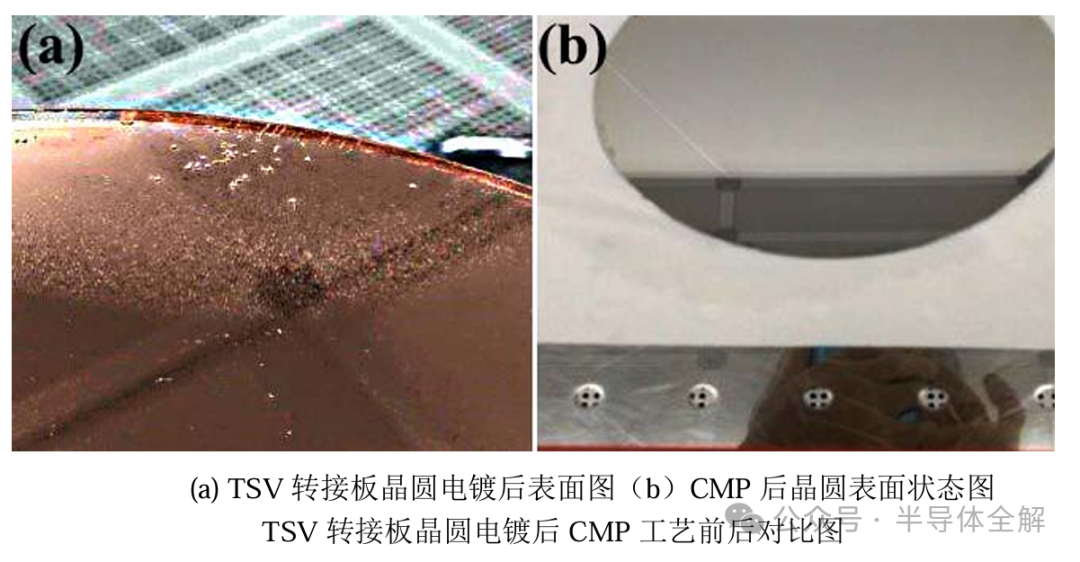

如下图所示,通过CMP工艺去除表面电镀的多余铜,要求铜的去除速率快,一致性高。其次去除阻挡层,要求抛光液的速率选择性高,且尽量不出现缺陷;最后停止在介质绝缘层上。

在CMP工艺过程中,当Cu表面氧化物去掉时,抛光液中的化学成分就会氧化新露出的金属表面,然后又被机械地磨除,这一过程重复进行直到多余铜金属全部去除,去除表面Cu的TSV 晶圆,如图(b)所示。

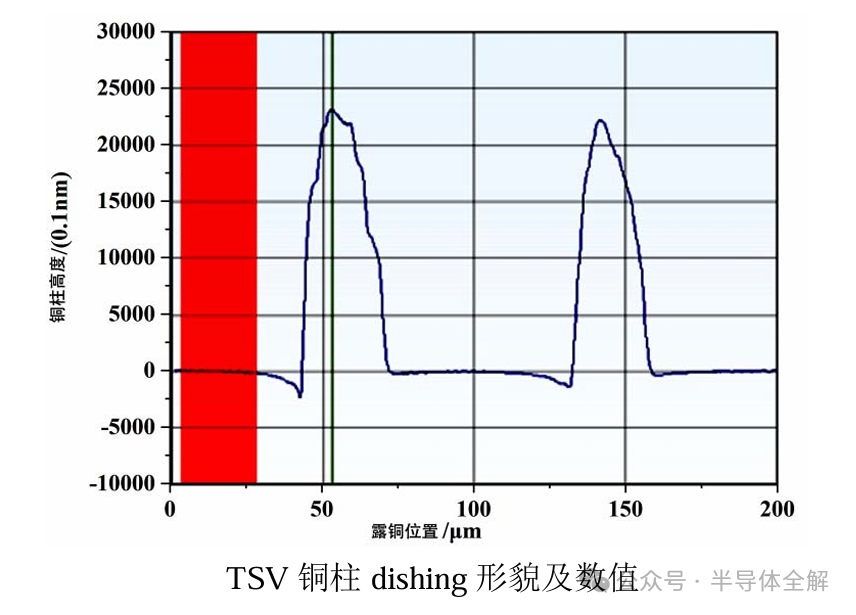

在2.5DTSV转接板Cu CMP过程中,一般要求晶圆表面非均匀性小于3%,铜的去除速率大于2µm/min,碟形坑尺寸控制在-1μm至+3μm以内,且晶圆表面无划伤出现。相反,在TSV阻挡层CMP中要求铜和隔离层的去除速率慢,阻挡层的去除速率快,只有这样才能修正碟形坑且在不伤及下层介质绝缘层的情况下实现平坦化。

下图为去除表面电镀Cu后,表面蝶形坑测试图。

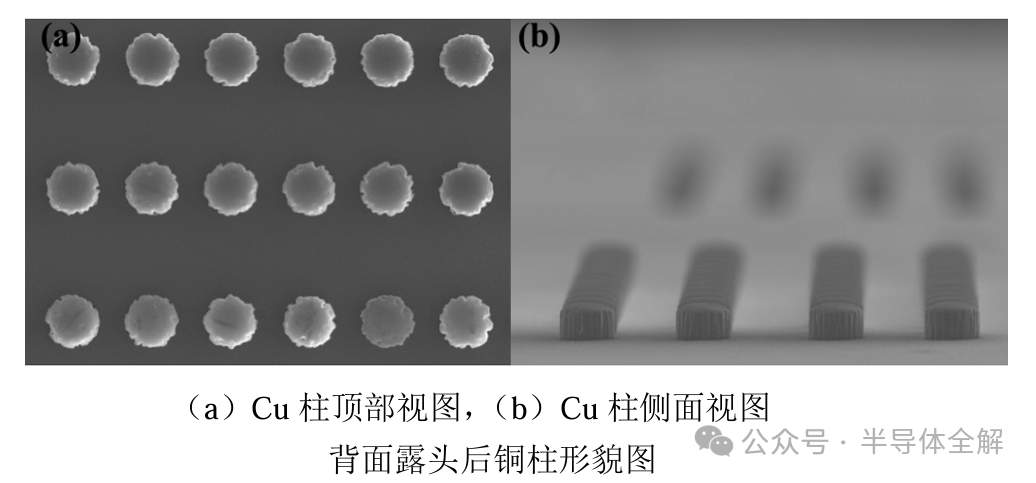

(6)晶圆TSV背面露头工艺

TSV背面露头技术是2.5D TSV转接基板的关键工艺,包括晶圆减薄、干/湿法刻蚀工艺。在TSV立体集成工艺中,晶圆减薄工艺是需要极其关注的重要工艺。在TSV转接板工艺中,需要晶圆厚度越来越小,一方面晶圆厚度越小其散热特性越好,另一方面TSV深度也随着越小,进而相应的互联延迟和损耗也会减少。

一般晶圆厚度必须被减薄到100μm或者以下。但是当硅晶圆的厚度小于一定数量值时,材料内部生成的应力会随着后续减薄工序的进行而增大使得硅片产生翘曲、粗糙和断裂等缺陷,这些缺陷都会不同程度的影响后续工艺。

2.5D TSV转接基板背面减薄之后,TSV柱子上面仍然覆盖着一定厚度的残余硅体,且表面会有一层硅损伤层,一般工艺上都是利用硅刻蚀工艺的高选择性,从背面露出TSV铜柱。一般采用有两种方法,干法工艺和湿法工艺。

湿法工艺为纯化学腐蚀方法。

干法工艺为物理轰击结合化学的刻蚀工艺。在2.5D TSV转接板技术中,背面Cu露头工艺关系到后续晶圆背面的电信号连接成功与否,要求露出的均匀性较高。考虑硅与二氧化硅的选择比需要达到70:1,因此选择采用干法工艺。

干法工艺不仅保证了TSV露头部分具有足够的高度,同时,露出来的导电铜柱外面还包覆着之前TSV工艺中所形成的绝缘层,避免了导电柱铜金属与硅的直接接触而造成对晶圆的污染(铜离子在硅中的扩散速度较快,室温下其扩散系数可高达1.6×10E-9cm2/s),TSV转接板背面干法露铜结果如图所示。

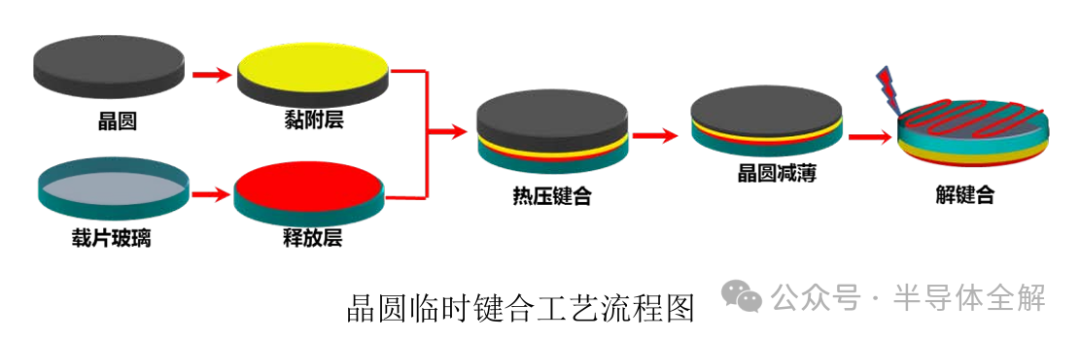

(7)超薄晶圆临时键合/解键合工艺

减薄后的TSV转接板晶圆易碎,需要临时粘接在一个坚硬的载片上,完成后续的工艺以实现TSV转接板背面工艺,该工艺过程为超薄晶圆临时键合/解键合工艺。

经过近年来的研究和发展,该技术能够和现有的半导体工艺很好的融合在一起,技术难度和成本要求相对较低,逐渐独立于其它技术,成为解决薄晶圆拿持问题的关键。

临时键合和解键合技术主要是利用承载晶圆来为薄晶圆提供足够的机械支撑力。

临时键合和解键合的一般方法就是通过临时键合胶的作用,将2.5D TSV转接板固定在临时 载片上,从而增加薄晶圆的机械韧性,在完成晶圆减薄及随后的背面互连结构的制备工步后,可从将TSV硅转接基板从临时载片上轻松剥离,清洗干净后继续加工直至封装完成。

临时键合和解键合的基本原理如下图所示,具体步骤如下:

a.首先在临时键合胶的作用下,将TSV转接板和载片键合在一起;

b.在载片的机械支撑下,将TSV转接板减薄到要求的厚度,完成背面工艺;

c.然后通过一定的方法再完整的将TSV转接板与载片分离;

d.最后完成TSV转接板表面键合胶的清洗。

采用激光临时键合及解键合工艺对硅片进行拿持并完成后续工艺支撑,如下图所示为临时键合拿持超薄晶圆的工艺流程。

-

硅通孔封装工艺流程与技术2023-05-08 5707

-

先进封装关键技术之TSV框架研究2023-08-07 3293

-

简单介绍硅通孔(TSV)封装工艺2023-11-08 7034

-

一文详解硅通孔技术(TSV)2024-01-09 22900

-

TSV制造工艺概述2025-10-13 3045

-

TSV硅通孔填充材料2025-04-14 2458

-

硅通孔电镀材料在先进封装中的应用2025-10-14 6372

-

硅通孔(TSV)电镀2021-01-09 3723

-

3D封装与硅通孔(TSV)工艺技术2011-12-07 2804

-

详解TSV(硅通孔技术)封装技术2016-10-12 18161

-

什么是TSV封装?TSV封装有哪些应用领域?2018-08-14 92786

-

硅通孔TSV-Through-Silicon Via2023-07-03 5391

-

先进封装中硅通孔(TSV)铜互连电镀研究进展2023-09-06 2238

-

先进封装技术之争 | 巨头手握TSV利刃垄断HBM市场,中国何时分一杯羹?2023-11-09 7260

-

先进封装中的TSV/硅通孔技术介绍2024-12-17 3256

全部0条评论

快来发表一下你的评论吧 !