封装厂量产过程异常时如何判定产品发货可行性

描述

不知大家在平时的工作中是否遇到过类似的问题:在量产过程中,封装遇到批次性异常,涉案数量较多,报废成本太高;或者客户急需这批货来抢占市场。这时,如何进行针对性验证,以判断该异常是否对产品可靠性有影响?客户是否可以放心将产品投入市场?

这篇文章原本计划放在《封装遇到异常时应如何正确抽样验证?》之后发布。然而,有趣的是,前一篇文章的点击量并不理想,似乎大家对这一话题兴趣不大,导致我一直拖拖拉拉到现在。不过,如果不写这篇文章,光告诉大家如何抽样,而不说明具体做哪些验证,事情就无法形成闭环。因此,我决定还是简单提一下这个话题!

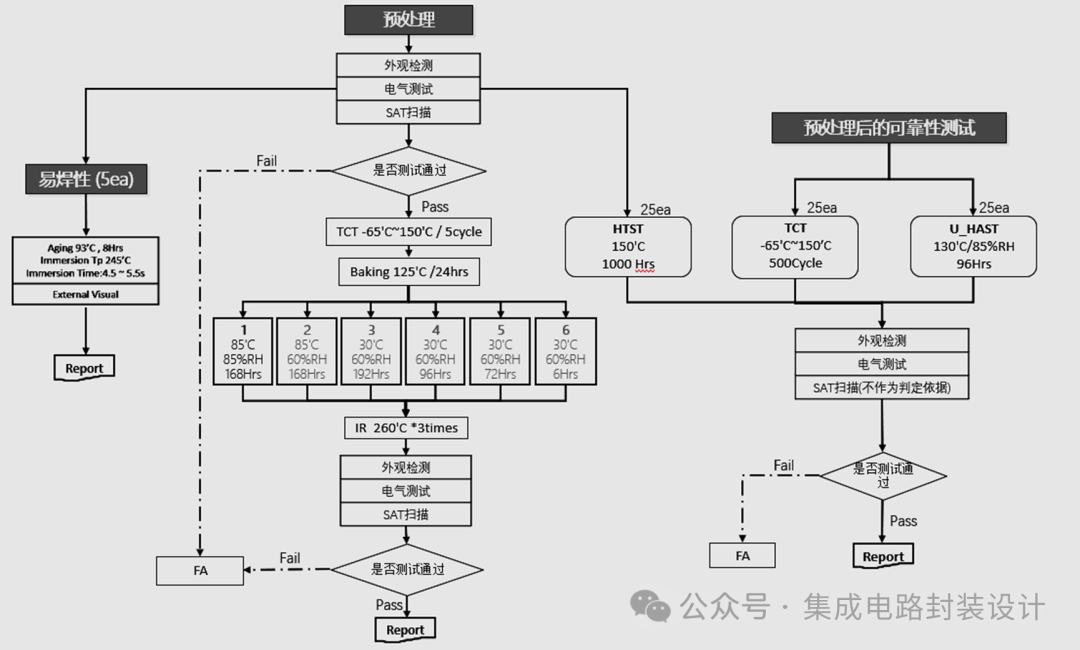

既然是讨论封装对可靠性的影响,那就应该从可靠性验证流程出发,探讨下各可靠性可能引起的封装类失效机制!先来看看塑封类产品典型的可靠性验证流程:

这个图中我们可以看到,塑封类产品在整个封装可靠性验证过程中所需要经历的各项实验主要为Solderability、Precondition、HTSL、TCT、HAST等,我们一一来进行刨析其在封装层面所需要考虑的问题:

Solderability:评估封装引脚在焊接过程中对焊锡的附着能力,使焊料和引脚表面能牢固结合确保焊点的机械强度和电气连接可靠性。封装过程中,针对其影响较大的则是温度引起的氧化,以及湿度引起的腐蚀等!

Precondition:评估的是封装结束后至上板前,在湿气侵入后,经过Reflow的瞬间高温冲击引起的机械应力影响,主要考量标准为分层。验证过程中的Reflow项由于在极短时间内将芯片整体温度升高至220℃~260℃,因此对以下因素导致的分层至关重要:内部湿气受热迅速膨胀、温度引起的氧化、湿度引起的腐蚀等,这些都会降低界面结合力。因此,Reflow是考核界面分层及热膨胀产生应力影响的重要手段。

HTSL:评估的是封装在高温环境应力下可能产生的风险,主要考量标准为材料老化、界面分层及电气性能退化。实验过程中,器件在高温(如125°C~200°C)下长时间存储,因此对以下因素导致的失效至关重要:高温引起的金属化层氧化、塑封材料退化、焊点金属间化合物生长等,这些都会降低器件的可靠性和性能稳定性。其中金属间化合物生长引起的失效尤为典型。

TCT:评估的是封装在温度急剧变化的环境应力下可能产生的风险,主要考量标准为材料疲劳、界面分层及焊点失效。验证过程中,器件在极端温度之间循环变化(如-65℃至150℃),因此对以下因素导致的失效至关重要:热膨胀系数不匹配引起的机械应力、温度循环导致的材料疲劳、焊点裂纹扩展等,这些都会降低器件的机械强度和电气连接可靠性。

HAST:评估的是封装在高湿度、高温及高压环境应力下可能产生的风险,主要考量标准为湿气渗透、腐蚀及界面分层。验证过程中,器件在高温高湿高压条件下(如130°C、85% RH、2.3 atm)加速老化,因此对以下因素导致的失效至关重要:湿气渗透引起的金属化层腐蚀、塑封材料吸湿膨胀、界面结合力下降等,这些都会降低器件的可靠性和电气性能。

这几项内容,大都涵盖了温度引起的氧化、湿度引起的腐蚀,可靠性过程中均存在材料老化,那么他们各自的侧重点又在哪里呢?

Solderability:主要考虑的是封装生产过程中外引脚的氧化与腐蚀对焊锡附着能力的影响;

Preconditon:其操作流程为吸湿之后对器件进行Refolw,由于Refolw的瞬时高温特性,因此是考核湿气迅速膨胀引起分层,以及瞬时高温引起不同材料界面的应力增加对分层考核至关重要;

注:关于湿气影响部分在《JEDEC包装规范——塑封产品储存超过有效期应如何评估风险?》一文中有详细介绍,本文主要考虑生产过程异常引起的风险,生产过程中湿气影响较小,因此主要讨论Precondition中Reflow的影响;

HTSL:其温度虽为高温存储,但温度远低于Reflow,且是恒温条件下进行,因此其对界面分层的影响并不如Reflow及TCT这样猛烈;而长时间的高温效应对金属化合物界面的老化影响最大,因此封装主要用于考核金属间化合物界面的疲劳效应;

TCT:虽最高温度不如Reflow高,但其特性为高低温冲击,对于界面分层以及芯片内部物理损伤等尤为有效;

HAST:高温、高湿、高压进行湿气侵入验证,但其温度低于Reflow和TCT,因此其对分层的影响主要体现在湿度对其的界面腐蚀上;以及评估湿气对金属及金属间化合物的腐蚀引起的其他风险(比如因IMC层腐蚀引起的焊球脱落);

在封装出现异常后,我们先需考虑该异常会引起什么样的失效,再结合上述可靠性的主要考核目的,评估异常与可靠性失效的相关性,再对如何选择验证项做出正确的判断。举例说明:

一批产品封装2nd bond拉力偏低,其可能存在的失效则是2nd bond剥离或断裂引起的open,那么界面分层以及框架/塑封料之间的热膨胀系数差异引起的机械应力则可能导致失效,因此需进行reflow+TCT验证;

1st bond 推力不足,除同上需考虑应力引起的机械应力外,同时需考虑推力不足最根本的原因为IMC降低,而湿度对金属间化合物具有腐蚀作用,因此除需考虑上述提到的reflow+TCT,还需考虑HAST;

焊盘peeling、cratering;通常peeling和cratering不会导致1st bond结合力不足,因此仅需考虑pad底部受损所引起的风险,此时仅需进行TCT验证即可。

-

转:KBOOT实现加载加密可行性文件2016-08-22 2400

-

在商业可行性上取得突破的能量收集2019-05-29 1385

-

运放并联的可行性看了就知道2021-03-18 3254

-

怎么实现自制虚拟仪器的可行性、经济性、快速性和便携性?2021-04-15 1070

-

如何去测试微波电磁环境测试系统的可行性?2021-05-25 2104

-

探讨贴片功率电感封装尺寸升级的可行性gujing2023-02-22 530

-

投资项目可行性研究视频教程2009-07-15 692

-

AGVS路径规划可行性判断的研究2010-02-22 1039

-

AN-807: 多载波WCDMA的可行性2021-03-21 752

-

多载波cdma2000可行性研究2021-04-19 727

-

大电流磁棒电感封装尺寸升级的可行性探讨2023-02-25 541

-

车用LED照明的可行性和先进性2023-11-15 362

-

七段式SVPWM优化电机电磁噪声的量产可行性验证2024-03-21 1829

-

人脸识别技术的可行性在于矛盾具有什么性2024-07-04 1274

-

多载波CDMA2000可行性2025-01-13 205

全部0条评论

快来发表一下你的评论吧 !