浅析半导体激光器的发展趋势

描述

--转载自刘兴胜等人2009年的文章

文章综述了现有高功率半导体激光器(包括单发射腔、巴条、水平阵列和垂直叠阵)的封装技术,并讨论了其发展趋势;分析了半导体激光器封装技术存在的问题和面临的挑战,并给出解决问题与迎接挑战的方法及策略。

高功率半导体激光器及其泵浦的固体激光器具有体积小、重量轻、光电转换效率高、性能稳定、可靠性高、寿命长等优点,已经成为光电行业中最有发展前途的产品,被广泛应用于工业、军事、医疗和直接材料处理等领域。组成大功率半导体激光器的基本单元是单发射腔或单阵列(单阵列由多个单发射腔线性排列而成)。图 1、图2分别是单发射腔半导体激光器和单阵列半导体激光器的发光示意图。

对于半导体激光器而言,输出功率、转换效率和可靠性是描述器件性能的三个主要参数。随着芯片制备技术的成熟、成本的降低以及性能的提高,半导体激光器出现了新的发展趋势,主要有高输出功率、高亮度、无铟化封装、窄光谱和低“smile”效应。下面将介绍现有高功率半导体激光器的封装技术与发展趋势,以及其存在的问题、面临的挑战和相应的解决方案与应对策略。

高输出功率

许多新的应用领域要求半导体激光器具有更高的输出功率。增加输出功率主要有两种方式:1、改进芯片生长技术,增加单发射腔半导体激光器的输出功率。2、提阵列高半导体激光器发光单元的个数,从而提高输出功率。为进一步提高光输出功率,可以采用多种封装技术,其中包括多单管模组、水平叠阵、垂直叠阵、面阵。

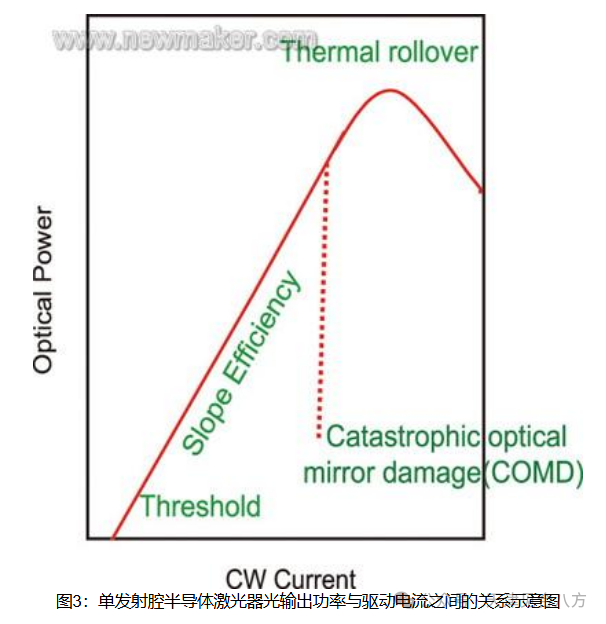

单发射腔:单发射腔半导体激光器最大光输出功率受限于灾难性光学腔面损伤(COMD)或Thermal Rollover现象,其输出功率与这两个参数的关系如图 3所示。COMD产生的主要原因是由于光吸收和非辐射复合导致的腔面过热而使腔毁坏。目前发展了一些新技术能很好地克服COMD,从而提高输出功率,例如腔面钝化、非吸收镜面和非泵浦窗。Thermal Rollover现象是由于产生的热量高于制冷装置能够冷却的热量,通常此时在腔内将累积大量热量,使腔内的温度显著上升。为了避免Thermal Rollover现象产生,应尽量降低器件的热阻。增加腔长和增大发光区宽度能够明显地降低热阻,因而单发射腔半导体激光器的腔长越长,其输出功率越高。随着COMD和Thermal Rollover现象的改善,输出功率5~8W、波长808nm和输出功率8~12W、波长9xxnm,发光区宽度分别为200μm和100μm的单发射腔半导体激光器,已获得广泛应用。

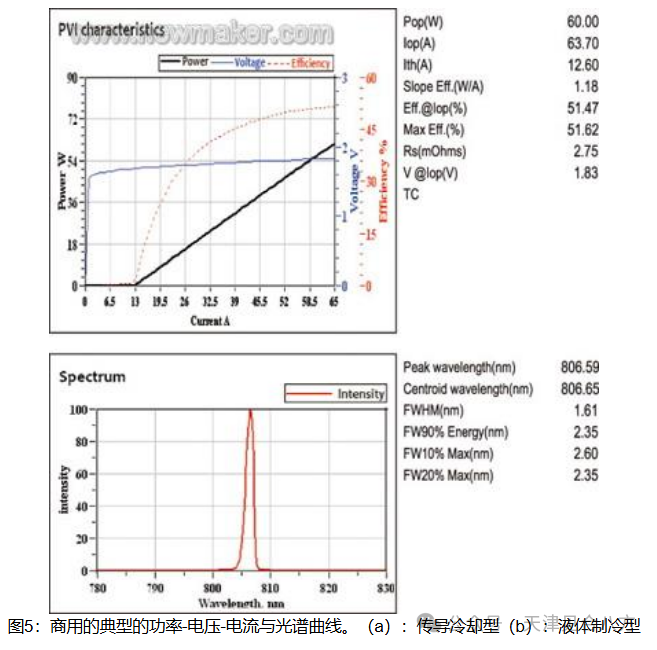

单阵列:为增加芯片的输出功率,将单发射腔排成一维线阵集成为阵列,此结构通常称为巴条,其结构如图 2所示。最常见的巴条封装结构包括传导冷却型CS封装和微通道液体制冷型封装两种,它们的结构分别如图 4(a)和(b)所示。根据填充因子和腔长的不同,连续波条件下阵列半导体激光器输出功率可高达上百瓦。为保证商业产品的可靠性,通常市场上使用的半导体激光器的填充因子为20%或30%,波长808nm,输出功率60W,采用传导冷却方式;对于更高填充因子的单阵列半导体激光器,输出功率可高达80~100W。对于输出功率为100W的巴条,通常采用液体制冷。图5给出分别采用传导制冷和微通道液体制冷的商用单阵列半导体激光器的功率-电压-电流与光谱特性曲线。

提高阵列半导体激光器输出功率所面临的主要问题就是热管理和热应力管理[1]。热管理包括散热系统的设计和“无空洞”贴片技术:对于单阵列半导体激光器,由于阵列半导体激光器各个发光单元产生的热量相互干扰,以及整体散热不均匀,导致器件性能稳定性降低,限制功率上升;如果贴片层中存在空洞,将明显影响阵列半导体激光器的性能,包括输出功率和可靠性等。尽管针对热管理已提出了多种散热方式,例如金刚石传导散热和微通道散热技术,如何提高散热效率仍然是阻碍阵列半导体激光器高功率输出的主要因素。现已有两种降低贴片层中的空洞的方法:一种是在合理控制环境温度和压力的情况下使用贴片技术;另一种方法是真空回流技术。热应力通常是由于阵列激光器和衬底的热膨胀系数(CTE)失配所导致。热应力不仅限制了用于封装的衬底材料/热沉的选择,而且影响半导体激光巴条的可靠性、光谱宽度和光束的“smile”效应。为了减小热应力,目前正在研制高热传导率和热膨胀系数更加匹配的衬底/热沉材料。

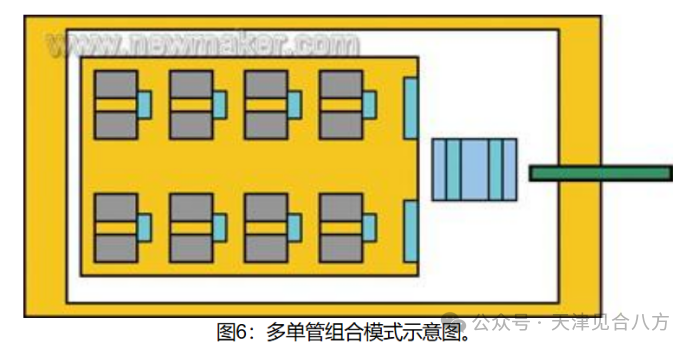

多单管模组:虽然在近几年单发射腔激光器的输出功率有所提高,但总体而言其输出功率依然较低,采用多单管组合的方式是增大输出功率的另一途径。图6给出了多单管模组的示意图。图中各个独立的发光单元采用串联连接,并将模组各个单个发光单元的输出光束通过光学系统会聚后,耦合入光纤输出。采用多单管模组,各个发光单元之间没有热干扰,且各个发光单元的输出功率互不影响。但采用光学系统进行光束会聚和光纤耦合时,存在光能量损耗。市场上多单管模组的输出功率已达到数十瓦甚至上百瓦。

由于单发射腔输出功率有限,且光束会聚系统复杂,因此多单管模块面临的主要问题是如何将输出功率提高到数百瓦。由于模块中的单发射腔越来越多,光学系统的设计就越复杂,且微光学系统的成本越高,从而导致该方法缺乏实际应用意义。多单管模块面临的另一挑战是如何使各个发射腔的输出波长匹配。模块中各个发光单元,必须经过波长匹配筛选才能确保模块具有窄的光谱。

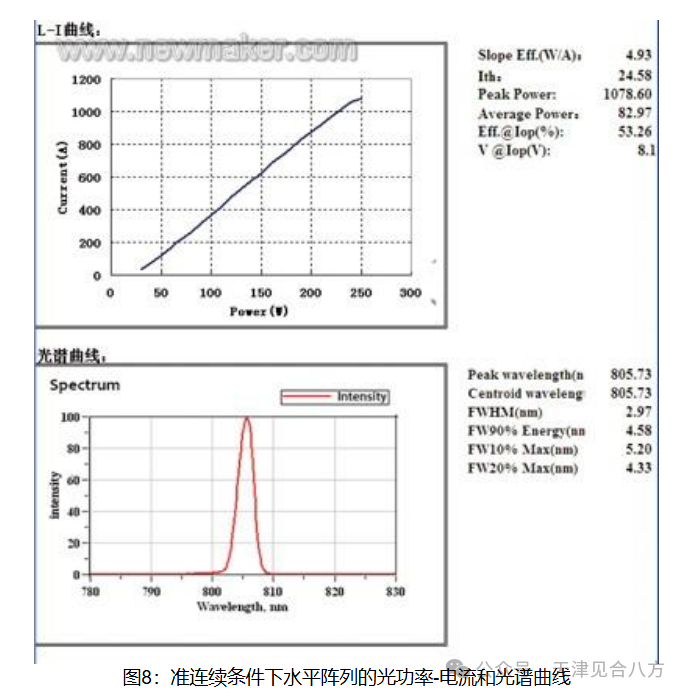

水平阵列:对于特定的应用,例如侧面泵浦固体激光器,要求更高的光输出功率但并不要求光束会聚,因此将多个巴条封装成水平阵列即可满足要求。图7为两类水平阵列的实物图。图7(a)是由三个巴条水平串联连接封装的水平阵列,三个巴条互相独立,采用热传导制冷和电绝缘材料进行封装;图7(b)中各巴条同样采用串联连接,但是各个巴条采用微通道液体制冷。根据封装的巴条的数量和单个巴条的功率范围,水平阵列的输出功率从数十瓦到数百瓦甚至上千瓦不等。图8给出了准连续输出的水平阵列的输出功率-电流和光谱的特性曲线。

如图7(a)所示的水平阵列的巴条与制冷器之间绝缘连接,可采用工业水作为冷却介质;另外由于各巴条与制冷器绝缘,各巴条之间产生的热量相互影响,前端巴条产生的热量将传递到后端巴条,导致后端巴条的结温上升,使各巴条的温度不一致,从而导致激光器的可靠性降低,出现波长漂移和光谱展宽。因此图7(a)所示的水平阵列封装结构,受到封装巴条数目限制,总输出功率也受到限制。

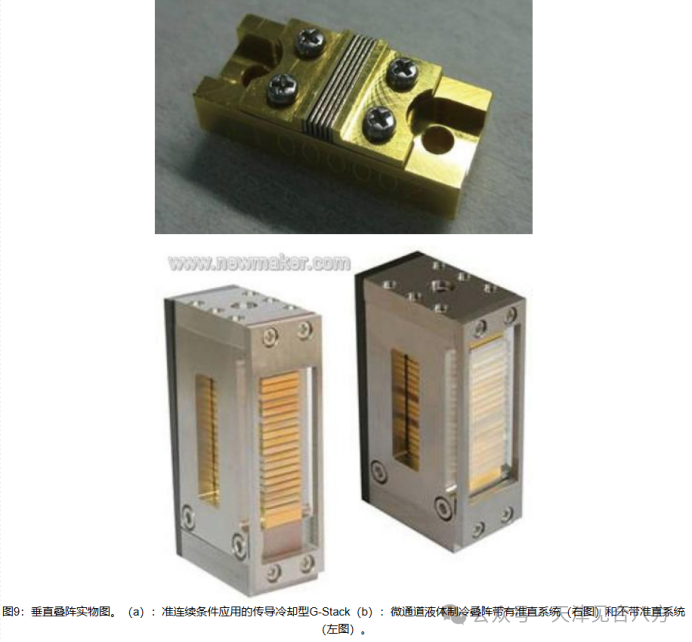

垂直叠阵:要得到高的输出功率,垂直叠阵成为首选结构。图9(a)所示为典型的准连续输出传导冷却G-stack型半导体激光器,图9(b)为微通道液体制冷垂直叠阵半导体激光器。这两种叠阵都采用串联连接。如图9(a)所示,各巴条采用传导冷却方式。图9(b)所示为各个巴条相互独立的微通道液体制冷。以G-stack为例,由于散热能力的限制该结构只能应用于准连续输出,占空比的选择与巴条之间的热沉厚度有关。目前已经商品化的单巴条的最高输出功率可达250W,一个G-stack产品能够同时封装20个巴条。图9(b)所示的垂直叠阵的各巴条的输出功率可高达300W,叠阵可实现30个巴条的封装。其中20个巴条垂直叠阵连续条件下输出功率达2kW,准连续条件输出功率达5kW。

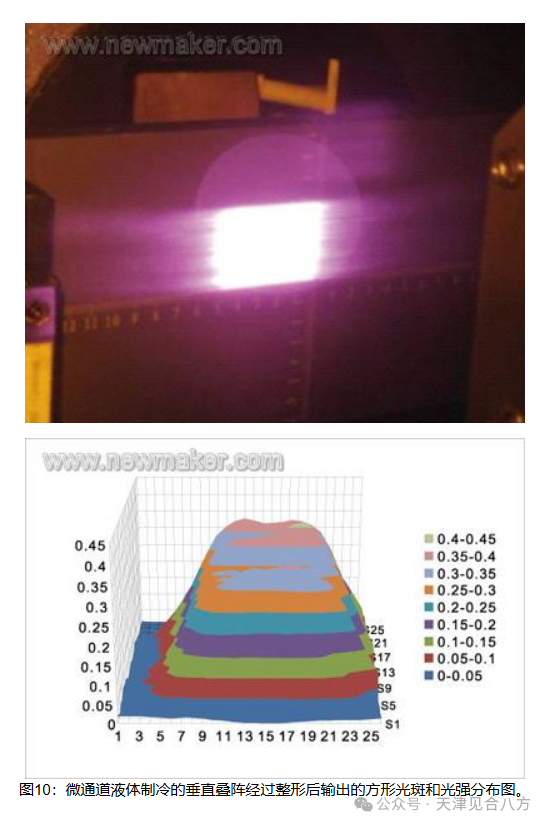

垂直叠阵封装遇到主要技术挑战是光束和光谱的控制问题。垂直叠阵半导体激光器各巴条之间产生的热相互干扰,且水流不均匀会导致巴条的冷却温度分布不均匀,这将导致巴条的波长漂移和叠阵的光谱展宽。光束控制包括输出光斑尺寸控制、光强密度均匀控制和光束传输方向控制,因此需设计和安装光束整形系统来实现光束控制。图10给出了由微通道液体制冷的垂直叠阵,经过整形后输出的方形光斑和光强分布图。

高亮度

对于大多数应用,无论是多单管模组、巴条、叠阵或面阵结构,均要求输出光束的光斑尺寸小。光束亮度是表征光束质量的参数,被定义为激光源在单位面积或单位立体角内发射光束的总功率。光源的亮度越高,越容易将其光束压缩为点光源、线光源、或者压缩为尺寸很小的面元。

目前已有几种光束整形技术用于提高光亮度。如上文所述,对单发射腔集成的阵列光束,整形技术的发展趋势是:多单管耦合入单光纤模块将取代单发射腔耦合光纤并合束输出的方式。阵列半导体激光器采用每个发射腔耦合光纤再合束的方法提高耦合输出的亮度[2]。

获得高亮度输出光束面临的挑战是设计新光束整形系统和光学耦合系统。所有的光束整形器件都必须拥有高的光纤控制能力,光纤耦合的大功率输出的控制技术需要高质量的光纤端面,以及可以承受反馈光损伤的特殊连接器。

无铟化贴片技术

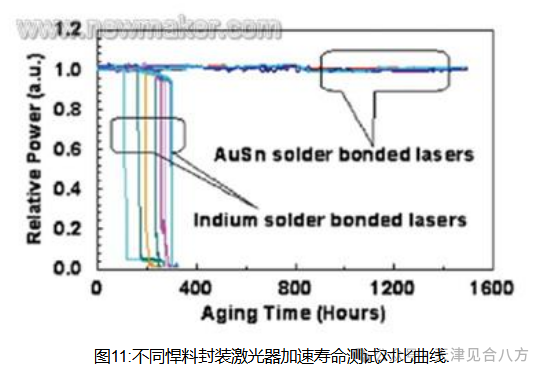

铟焊料是大功率半导体激光器封装最常用的焊料之一。铟焊料在高电流下易产生电迁移与电热迁移问题,将影响半导体激光器的稳定性。研究发现,铟焊料封装的激光器的寿命远远短于金锡焊料封装的器件,如图11所示。铟焊料封装激光器在使用时可以观察到器件性能突然退化的现象。采用无铟化封装技术可克服铟焊料层的电迁移,此技术在某些商业产品中得到很好的使用。在无铟化焊料的选择中,金锡焊料由于其封装器件的性能稳定性而成为封装中的重要焊料[3]。

无铟化封装技术面临的最大挑战是热管理和应力管理。由于在阵列激光器巴条和热沉之间增加了热膨胀系数匹配的缓冲层,所以会有更多的交界面,在封装过程中易产生空洞,且热膨胀系数匹配的缓冲层在热传导能力上不如铜热沉,这些都会为器件的热管理带来困难。另一方面,尽管热膨胀系数匹配的缓冲层与激光器巴条的热膨胀系数相近,但是仍然存在热膨胀系数失配的问题,且金锡焊料不能像铟焊料那样有效地释放热应力。通常而言,金锡焊料封装的激光器的热应力比铟焊料封装器件的热应力要大。

窄光谱

实际应用中,常常需要阵列半导体激光器的光谱较窄。通过减少泵浦半导体激光器的光谱宽度来提高光谱精度,使得激光系统设计者能够改善激光系统的体积、效率、功率和光束质量等参数,同时又减少了系统的散热成本。光谱宽度是阵列半导体激光器产品的关键指标之一,因此改善光谱特性有利于提高产品质量,减少成本,增加产品竞争力。

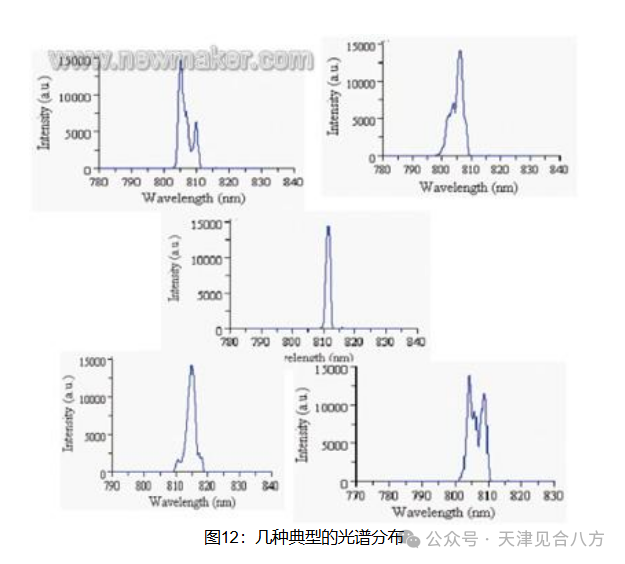

阵列激光器光谱的展宽,主要是由于各单发射腔发射波长不一致。激光器阵列的宽光谱分布可能会出现双峰甚至多峰;光谱的一侧或两侧出现肩膀或者尾巴,如图12所示。各单发射腔输出波长不一致,以及由封装导致的热和热应力效应,都将使巴条输出光谱展宽,其中后者是主要因素[4]。

了解光谱展宽机制,为判断展宽属于散热不均匀还是应力效应提供依据,从而有针对性的窄化光谱。获得窄光谱的困难是如何保持各个巴条的温度均匀和应力均匀,从而消除局部热效应和应力效应。

低“smile”效应

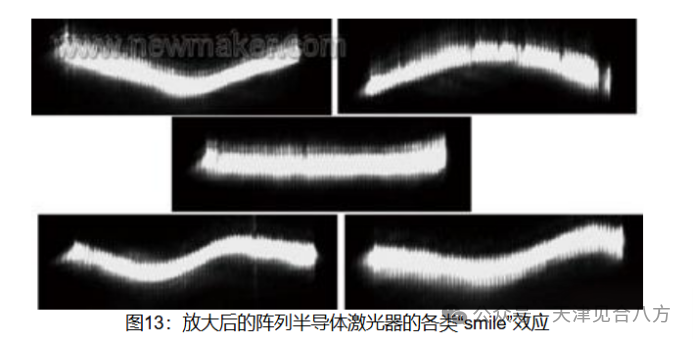

各发射腔的近场非线性效应(又名“smile”效应)给阵列半导体激光器光束耦合和光束整形带来了巨大的挑战,它已成为限制半导体激光器阵列增大的最主要障碍。如果阵列激光器近场线性很差,将使阵列半导体激光器的光纤耦合效率降低。提高泵浦半导体激光器的近场线性可使激光系统紧凑,提高耦合效率、输出功率及光束质量,同时降低半导体激光器泵浦的固态激光器和光纤激光器的成本。因此,近场线性是阵列激光器产品的关键指标之一,提高半导体激光器近场线性对提高产品质量、减少成本以及增加竞争力都尤为重要。

图13给出了阵列半导体激光器的各类“smile”效应的放大图像。高质量的阵列半导体激光器的近场分布近似于线性。这类半导体激光巴条可作为高质量的耦合光源[5]。

阵列半导体激光器的近场非线性,是由巴条本身热膨胀系数失配和封装过程中巴条和热沉之间热膨胀系数的失配造成的。影响“smile”效应的主要参数有焊料层材料、热沉材料和厚度、芯片封装过程所使用的贴片工具以及贴片层温度。

-

半导体激光器的工作原理和应用2024-08-09 7168

-

半导体激光器的技术发展2023-04-14 2394

-

医疗脱毛半导体激光器光学治疗头设计2022-01-10 15115

-

半导体直接输出激光器介绍2021-12-29 5346

-

大功率半导体激光器封装技术发展趋势及面临的挑战2021-04-28 1542

-

半导体激光器原理2021-01-12 5531

-

半导体激光器的发展2019-05-13 5696

-

半导体激光器产业的发展情况和相关应用2019-04-01 4862

-

大功率半导体激光器驱动电源的设计2018-08-13 4778

-

半导体激光器工作原理及主要参数2016-01-14 5855

-

半导体激光器电源的电压自适应问题2012-05-15 4047

-

半导体激光器电源控制系统设计2011-12-12 4267

-

基于ANSYS半导体激光器热特性模拟与分析2010-05-04 3552

-

大功率半导体激光器2009-12-08 4767

全部0条评论

快来发表一下你的评论吧 !