大功率半导体激光器阵列的封装技术

描述

----转载自辛国锋、瞿荣辉、陈高庭和方祖捷2005年的文章

摘 要

半导体激光器阵列的应用已基本覆盖了整个光电子领域,成为当今光电子科学的重要技术。本文介绍了半导体激光器阵列的发展及其应用,着重阐述了半导体激光器阵列的封装技术——热沉材料的选择及其结构优化、热沉与半导体激光器阵列之间的焊接技术、半导体激光器阵列的冷却技术、与光纤的耦合技术等。

1 引言

大功率半导体激光器具有一系列优点,如高电光转化效率;可通过选用不同的有源区材料或改变多元化合物半导体的组分得到所需的激射波长,覆盖的波段范围宽广;寿命长;具有直接调制能力;而且体积小、重量轻、价格便宜。在科学、远程传感和光谱方面的全激光系统中,常用大功率半导体激光器阵列抽运 Nd:YAG,Nd:YLF, Nd: Glass和各种各样的固体激光器系统,其寿命和可靠性大约是闪光灯抽运系统的100倍,总体效率至少比闪光灯抽运高10倍。半导体激光器阵列技术在军事、航空、空间激光通信系统中得到了广泛应用,如:大功率固体激光器在航空和机载激光领域的应用,以及直接激光通信平台和探测气体浓度及污染的远程传感的应用。另一个重要的应用领域是大功率半导体激光器 阵列在生物医学中的手术应用,生物医学应用的波长范围有近红外抽运激光器(用作光切割);倍频可见光和基波激光直接应用在光凝结 (photocoagulation)、光动力学(photodynamic)治疗的波长范围是680~980nm[1,2]。随着实际工程的发展,要求大功率半导体激光器的输出功率越来越高,目前大功率半导体激光器的电光转化效率小于50%,即有50%的电功率将转化成热功率。而半导体激光器的光学特性、输出功率以及可靠性等都与器件的工作温度密切相关。要保证激光器有较高的效率,较好的光谱和较高的输出功率,必须对大功率半导体激光器的封装技术进行优化,诸如热沉材料选择和结构优化、焊接、冷却及光束整形和光纤耦合等,从而减小热阻,降低串联电阻,提高光谱质量。本文详细地介绍了大功率半导体激光器封装的关键技术——热沉材料选择和结构优化、焊接技术、冷却技术、光束整形和光纤耦合,展望了封装技术的发展趋势。

2 热沉材料的选择和结构优化

主要从两个方面考虑热沉材料的选择,一是材料的热导率要高,二是材料与芯片之间的热膨胀系数尽可能匹配。目前5~50W的激光器芯片通常有19~25个尺寸为 100~150滋m的发光单元,装配再CuW(或 BeO 或 Si)基座上,然后再将其焊接在铜热沉上,热沉用空气流或热电冷却器模块,甚至用水冷板被动冷却。输出功率为 50~75W 的大功率半导体激光器阵列,通常是 p 面朝下烧结在标准的镀 Ni原Au 层的铜基座上。铜和芯片之间还常用 BeO、金刚石和 Si作中间载体,起到更好的散热效果。输出功率在 100W 以上的半导体激光器阵列,首先将芯片焊接在经过金属化的载体或基座上,然后在微通道冷却器上进行冷却。在许多封装中人们还常用 SiC、AlN 和 BeN 作为热沉[1]。半导体激光器阵列热沉的尺寸也在一定程度上影响着阵列的散热。目前市场上,连续波工作半导体激光器阵列热沉的尺寸大多采用 25mm X 25mm X 7mm。为了提高半导体激光器阵列的输出功率可以将线阵列叠加组装成二维阵列。对于二维半导体激光器阵列,根据不同的工作方式和要求,可以大致分为低密度封装、中等密度封装和高密度封装。低密度封装相对尺寸较大,每个单条需要一个制冷器,然后再叠成二维阵列,这种封装通常适用于高占空比或连续波工作的半导体激光器阵列;对中等密度封装的激光器阵列是先将激光器阵列焊接在次热沉上,然后多个带次热沉的半导体激光器阵列共用一个制冷器,次热沉的间距根据不同的电流占空比而改变,如对于占空比>3%的二维阵列其单条的间距通常为 0.4mm,>6%时的间距通常为 0.8mm,而>20%时的间距通常为 2.0mm;高密度封装通常是将多条共用集成的次热沉和制冷器。此种二维半导体激光器二维阵列通常工作在脉冲电流条件下。芯片温度随线阵列后腔面与水冷器之间距离增加而增加,并且激光器前后腔面的温度差也将随之增加,所以理论上此距离越小越好,但考虑实际的操作,此距离一般在 0.5~ 1mm 之间[3,4]。

3 焊接技术及焊料的选取

为了弥补芯片与热沉之间由于热膨胀系数不同而带来的应力, 通常使用软焊料即铟或铅锡。但铟和铅锡焊料可靠性有限,软焊料的迁移(migration)与激光器芯片的灾变性损坏成了一个突出的问题,虽然In和PbSn可以在一定程度上减小应力但会产生细丝。使用助焊剂可得到好的浸润,避免界面出现空洞。如果使用 Au80原Sn20焊料可以得到更高的可靠性和无助焊剂焊接,增加了器件的寿命。在最近的工作中,用几微米的 Au80原Sn20焊料将激光器阵列焊接在金刚石热沉上。激光器结构是p面朝下装配,它能在较高的热应力和热梯度下工作,因有较低的电光转换效率(特别是在CW工作条件下)。用标准的金属化工艺,激光器的输出功率高达0.4W。如果优化金属化过程,器件可以工作在1.6W。激光器阵列和热沉材料之间包括金属层 Ti-Pt-Au、一层 AuSn 焊料,然后淀积在热沉上的金属层Ti-Pt,其中Ti层起到粘附层的作用,而 Pt形成阻挡层防止扩散。Weiss等提出在激光器阵列一侧淀积一薄层的 Au 浸润层,当AuSn开始溶化时,焊料中的Au富相使其向激光器衬底迁移。Pittroff 将金属化工艺改成在 3 微米的 AuSn 层下再有一层 2 微米厚的Au,用此方法制作的激光器可以减小光谱线宽。为了提高激光器管芯材料焊接的可靠性以及与热沉焊接的可靠性,提出用InSn合金;由于对使用焊料的精确控制和回流行为,所以这个过程具有较好的可靠性。InSn 合金在激光器芯片焊接实验中,在芯片材料和焊料之间以及焊料和热沉界面之间具有较小的空洞范围。51%In原49%Sn合金焊料的熔点温度为 118°C。激光器芯片材料上一层In的存在可以防止在接近激光器阵列一侧焊料出现空洞。在热循环过程中将激光器芯片和 热沉连接,热沉表面的温度上升到 In 的熔点157°C使其溶化,而在 Sn 的熔点232°C之前停止。降低了由于焊料的爬行和因短路而导致的器件损坏,因此激光器芯片的焊接 具有较高的可靠性。在到达 In 的熔点之前,In、Sn 相互扩散形成合金,此合金比 In 具有较低的熔点。扩散进行过程中大量的 In 沿激光器芯片表面移动,用压力使激光器芯片和热沉焊接在一起。目前人们常用的焊料是 Pb原 Sn,PbSn 中 Pb 有毒对环境造成污染,更重要的是助焊剂的使用会损坏光电器件的有源区,而传统的清洗方法对光电器件的封装不是很有效,因此以无助焊剂的焊料来焊接光电子器件是发展的必然趋势。用In bump焊料的最优焊接条件是温度150°C、压力为500gf(gravi原ty force),但是在焊接过程中In焊料很容易被氧化。为了降低其熔点和防止其氧化,可在In表面蒸镀一层银。含97wt%In合金的熔点为144°C,外面包的银可以增强热沉与激光器芯片的焊接强度。在一些光电子封装过程中,还常使用低温焊料(<160°C)进行焊接,软焊料中通常掺有Bi成分[5~9]。

4 冷却技术

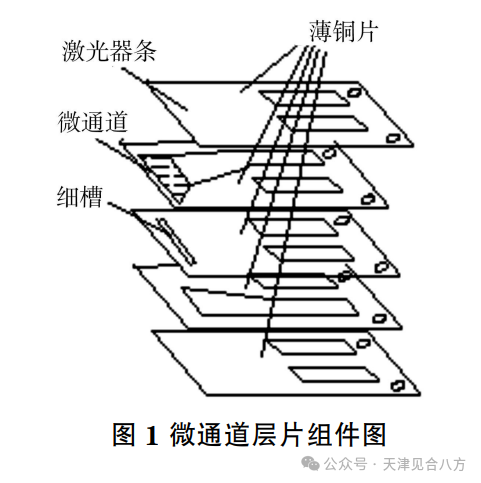

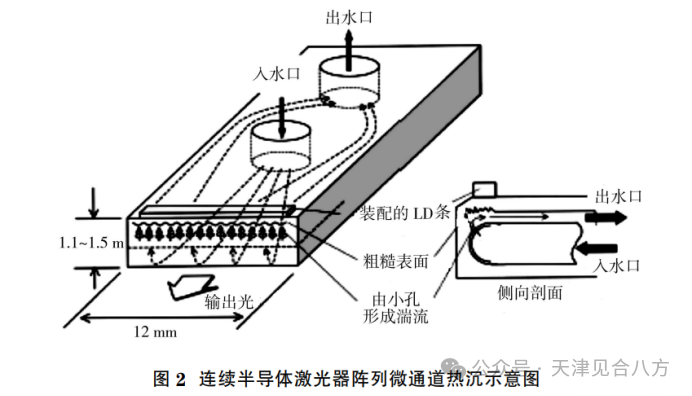

对于大功率半导体激光器来说,冷却技术是重要技术之一。冷却技术可以分为被动冷却技术和主动冷却技术。被动冷却技术用热容量大的散热器释放热量。主动冷却技术用流动冷却液带走热功率。一般情况下,激光器采用半导体制冷器控制热沉,保持恒定的温度。平均功率密度高的激光器阵列如高占空比和连续激光器,主动冷却是必需的。现在,各种水冷器结构多为多层片的微通道结构,采用的材料有硅、铜或金刚石。每层片上设计有流通冷却液的图形和微通道,可以采用常规的化学方法刻蚀出花样,或用激光切割出花样图形。将层片组装起来,便构成微通道制冷器[10~14],图 1 给出的是一种微通道制冷器的示意图。图中的铜片花样用激光切割出来,细槽进行冷却液的热交换。这种制冷器,可以有效的提高冷却液的交换率和循环效率,减小热阻。目前报道的用微通道热沉封装的大功率半导体激光器阵列的最高输出功率为255 W,波长为 808 nm,填充因子为67%,腔长1.5mm,最高转化效率为 49.1%。其微通道热沉示意图 见图 2 [15]。

5 光束整形和光纤耦合

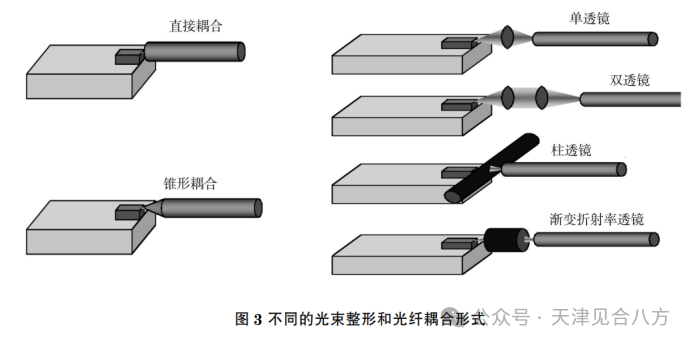

半导体激光器的光束质量与其它激光器如气体、固体激光器相比相对较差。在半导体激光器的很多应用领域需要对其进行光束整形,有时需要光纤耦合输出。光束整形(光束准直)常用的方法有柱透镜、非球面透镜及组合透镜准直。柱透镜可以用圆柱形的光纤芯来制作,虽然圆柱形透镜准直效果不如非球面透镜,但因成本低,并能够达到一定的指标,所以在要求不高的场合下使用。而非球面透镜的数值孔径可以很大,并且在理论上准直后的光线是严格的平行光,所以它可以达到很好的准直效果,但是其制作难度大,成本高。最近还提出了用全息透镜、双台阶反射镜等方法进行光束准直,但是其制作难度大,只适合在实验室应用[16~20]。目前,单管激光器的耦合主要有直接耦合和间接耦合(先经光束整形再与光纤耦合),耦合形式如图 3 所示。半导体激光器阵列的光纤耦合主要有微光学系统耦合和光纤阵列耦合两种方式,用微光学系统可以将阵列的光耦合进单根光纤,从而得到高亮度和高功率密 度的激光输出。但是微光学透镜及其阵列的制作难度大,成本高。光纤阵列耦合是先将半导体激光器 阵列光束用一个柱透镜进行准直,然后将经准直的光束耦合进光纤阵列中,此方法要求光纤阵列的周期与半导体激光器阵列发光单元周期严格匹配,对光纤阵列的固定提出了较高的要求,而且光纤束输出的半径较大,光束亮度和输出功 率密度较低,但是此耦合系统较简单、成本低,因此它在实用化的系统中得到广泛应用。

6 小结

本文从热沉的材料选择、结构优化,焊接技术及焊料选择,水冷技术和光束整形与光纤耦合等方面分析了目前的发展现状。封装的关键技术是解决散热问题、减小管芯应力以及半导体激光器光束的整形和光纤的耦合技术。

-

大功率半导体激光器光纤耦合技术调研报告.zip2023-01-13 517

-

大功率半导体激光电源的作用有哪些2021-12-29 4308

-

大功率半导体激光器及其应用2021-05-25 1267

-

大功率半导体激光器封装技术发展趋势及面临的挑战2021-04-28 1534

-

国内大功率半导体激光器研究及应用现状2021-04-27 1678

-

3分钟看懂大功率半导体激光器!2020-10-27 9113

-

半导体激光器的发展2019-05-13 5690

-

半导体激光器产业的发展情况和相关应用2019-04-01 4851

-

大功率半导体激光器驱动电源的设计2018-08-13 4769

-

大功率半导体激光器阵列热特性分析2012-03-27 1806

-

大功率半导体激光器驱动电源保护电路方案2011-07-16 5424

-

大功率半导体激光器封装技术发展趋势2011-01-07 1085

-

大功率半导体激光器2009-12-08 4761

全部0条评论

快来发表一下你的评论吧 !