封装失效分析的流程、方法及设备

描述

文章来源:学习那些事

原文作者:赵先生

本文首先介绍了器件失效的定义、分类和失效机理的统计,然后详细介绍了封装失效分析的流程、方法及设备。

概述

失效性分析,简单来说,就是通过测试与分析,探寻失效原因及内在机理的过程。它与可靠性密切相关,二者相辅相成。当前,半导体器件可靠性的研究主要涵盖两个层面:一是对可靠性水平进行评估;二是探索提升可靠性的方法。失效性分析和研究为可靠性提供了有力依据,而可靠性研究则对解决失效问题、推动产品改进与性能提升起到了关键作用。

失效机理可能源于超负荷机理(因负载超出器件强度极限而引发失效),也可能是老化机理(在规定负载内长期循环使用,致使器件累积损害进而失效),此外,热、机械、电化学等其他因素也可能导致失效,不过最终大多表现为电气失效。

器件失效的定义及分类

失效的定义为:任何致使器件或电路在正常运行模式下出现故障的情形。在材料科学领域,其被定义为在持续应力作用下,材料性能逐渐退化。器件失效一般可分为四大类:设计失效、工艺失效、封装失效和测试失效。

设计失效是由于电路设计或所采用的工艺参数处于临界状态所致。要消除这类失效,可行的方法包括对最恶劣条件(如高温、低电源电压等)进行筛选,重新设计电路,或者在更稳定的工艺条件下制造该电路。

工艺失效是由芯片制造过程中的缺陷引发的。这些缺陷可能表现为氧化层中的针孔、掩膜上的灰尘斑点、金属的划痕、缝隙及短路,也可能是压焊块上的污染物或钝化层存在问题。

封装失效是在将原本完好的管芯装入管壳的过程中产生的缺陷。这包括连线问题、管芯黏结不牢固或者管壳机械性能不佳等情况。

测试失效是由于测试操作不正确或保护余量不足造成的。

失效机理统计

失效分析是构建可靠性的基石。在开展失效分析之前,我们必须弄清楚失效产生的原因、为何会产生,以及产生的现象和结果是什么。只有明确这些,才能为后续分析提供坚实依据,并提出切实可行的防止失效的方法。

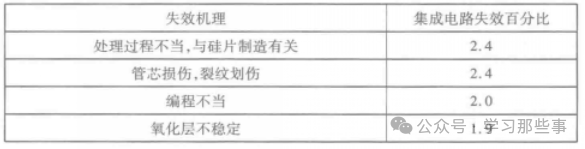

表1:失效机理统计

从上表可以看出,与封装和组装密切关联的失效共计19.3%

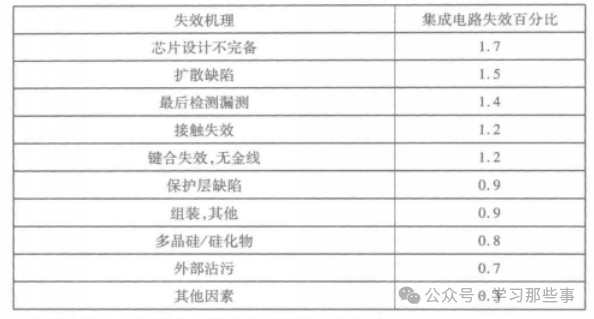

集成电路级别(IC)的失效机理统计

IC 级别的失效通常涉及多种失效机制,其中电迁移(EM)问题备受关注。电迁移(EM)引发的晶须问题极易导致事故,在卫星等太空电子产品中,就多次出现因电迁移问题引发的故障,甚至是严重事故。电迁移过程中出现的问题并非孤立存在,常常伴随着热迁移、应力迁移等。电迁移(EM)指的是导电金属在通过高电流密度(10⁴A/cm² 以上)时,金属离子顺着电子运动方向进行迁移的扩散现象,这是导致集成电路失效的一个重要机理。

电迁移还会引发显著的质量输送,使离子出现空位或累积,进而在金属互连线上形成空洞或小丘(也叫晶须)。金属互连结构上形成空洞会导致电路断路或线路电阻增大,最终致使电路功能失效;而小丘(晶须)的形成则会造成相邻互连短路,引发极为严重的可靠性问题。电迁移失效并非单一现象,在电迁移过程中,往往同时存在热迁移、应力迁移和化学迁移等过程。所以,电迁移失效实际上是多种迁移机理相互耦合共同作用的结果。图1展示了形成的空洞和小丘现象,以及在高电流密度下一根短导线(如铝线)中电迁移发生时的扫描电子显微状况,可以看到引线处形成的空洞。除电迁移外,还有其他失效机理,包括:

污染:来源包括生产过程(如指纹)或应用环境(如腐蚀气体等)。

电火花(静电放电):可能对电路造成损害。

机械冲击和振动:涉及应力、应力强度、弹性力学条件各向异性等因素。

温度相关因素:涵盖恒温、温度范围、温度梯变、温度循环频繁出现以及温度膨胀系数等。

湿度(潮湿或水汽):可能影响电路性能。

压力:会对温度、对流等应力产生影响。

辐射:可能干扰电路正常运行。

塑封的失效机理

塑封失效机理的主要根源在于湿气。在工业封装领域,塑料封装因其适配大规模工业化生产、工艺简便、生产成本低廉等优势而被广泛应用。然而,塑料(环氧树脂基)本质上是有机大分子结构,材料内部呈现多孔性且具有亲水性,这就使得其具备较高的吸湿性,并且不具备气密性封装的特性。

湿气对器件的影响主要体现在以下几个方面:

1.湿应力导致结构损坏:封装中的聚合材料与复合材料吸湿后会发生膨胀,而金属架和芯片却不会产生膨胀现象,这就会产生湿应力。材料吸湿后,力学性能下降,聚合物与芯片、金属框架以及印刷电路板之间的黏结强度降低,可能引发层间裂开,最终致使器件失效。

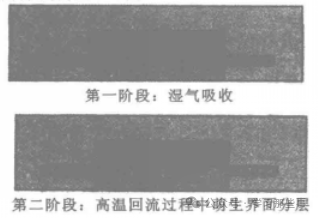

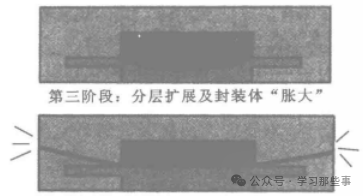

2.膨胀应力引发电学问题与结构损伤:进入封装结构的湿气会致使塑料封装膨胀。这种膨胀应力会引发电学参数波动、裂纹以及分层等问题。主要原因在于,元件中的塑料会从空气中吸收湿气,若元件在空气中暴露时间足够长,湿气就会渗透到元件结构的微观孔隙中。当元件贴装到 PCB 上且温度上升至水的沸点时,湿气开始蒸发,随着温度逐渐接近峰值,水蒸气压力不断升高,一旦水蒸气压力超过层状结构的强度,就会导致分层现象发生。对于表面封装器件(SMD)而言,在高温焊接回流过程中,通常会经历 220 - 260℃的温度处理。倘若封装体壳充满湿气,那么在焊接时水汽会急剧膨胀,在封闭器件内产生蒸汽压力,极有可能出现所谓的 “爆米花” 式的结构开裂,进而导致器件失效(如图2所示)。

图2:爆米花效应的产生过程

3.污染物引发电性能故障:由于塑料封装器件并非气密,它不仅会吸湿,还会让环境中的污染物(如 Na⁺)侵入,尤其是产品中的塑料残留物(例如清洗过程中残留的氯离子等),极易引发电腐蚀(如铝金属化层)和电迁移,这会对电性能产生影响,出现短路、开路等情况,最终导致封装器件失效。

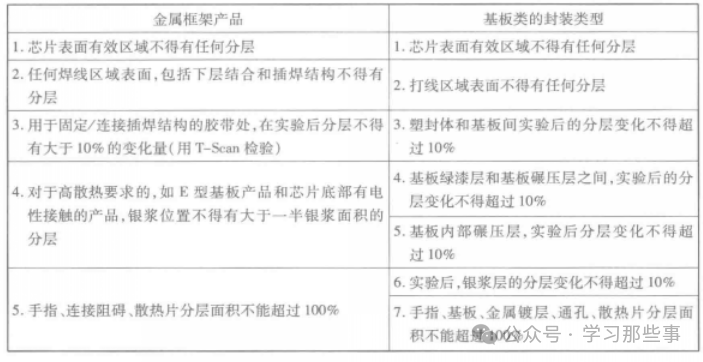

表2:分层标准

失效分析的目的和流程

1.失效分析的目的

查明失效原因:通过各种手段和方法,深入探究导致产品或器件失效的具体因素,这是失效分析的基础和关键出发点。

拟定改进措施:基于找出的失效原因,针对性地制定切实可行的改进策略,以避免类似失效情况再次发生。

提升产品质量与成品率:借助对失效问题的解决和改进措施的实施,从整体上提高产品的质量水平,同时增加产品的成品率,降低生产成本。

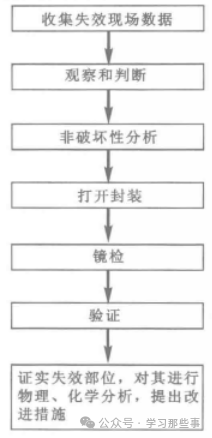

2.失效分析的流程

收集失效现场数据:全面收集失效发生时的各种相关信息,包括失效产品的使用环境、运行状态、出现故障前后的表现等。

观察和判断:对收集到的数据进行初步观察与判断,初步确定失效的大致方向和可能涉及的因素。

非破坏性分析:采用不会对产品造成损坏的方式,运用仪器、仪表等对试样微观组织的形态、结构和组成部分进行分析,如外观检查、模式确认、检漏、X 光照相、模拟实验等。

打开封装:若非破坏性分析无法获取足够信息,需打开产品封装,进一步深入观察内部情况。

镜检:利用显微镜对打开封装后的内部结构进行细致检查,观察是否存在物理缺陷等。

验证:对之前的分析和判断进行验证,确保结果的准确性。

证实失效部位:明确确定失效发生的具体部位,并对其进行物理、化学分析,最终提出改进措施(如图3所示)。

图3:失效分析流程图

失效分析的方法

1.非破坏性分析:利用仪器、仪表等,通过离子、电子、光子与试样材料相互作用产生的信号,经理论推断来分析试样微观组织的形态、结构和组成部分,整个过程不会对产品造成损坏。常见的非破坏性分析方法有外观检查、模式确认、检漏、X 光照相、模拟实验等。

2.半破坏性分析:介于非破坏性分析和破坏性分析之间。可采用微粒收集、内部气控制、开封、专用工具、研磨、湿法腐蚀、硫酸、干法腐蚀,以及在真空条件下等离子轰击等手段。在芯片不加电情况下,可进行内部检验(光学、SEM);加电情况下,可使用微探针、光发射机、电子束探针等进行内部检验。

3.破坏性分析:在设法去除封装材料后,洗净、吹干试样,根据分析项目对试样进行必要处理,然后通过分析失效机制来确定失效原因的正确性。例如加电情况下的内部检验(去除钝化层、微探针),以及用剖切面分析(光学)的方法来检查。失效分析是事后检查手段,不仅耗费时间和精力,还有可能得不到有效结果。因此,在设计及制造过程中严格把控质量,做到零缺陷,才是避免失效的最佳方式。

失效分析的设备和仪器

失效分析仪器的结构通常按功能分为三部分:激发源(包括离子、电子、光子)、检测器(通常入射粒子多为离子、电子、光子)、分析器(依据理论原理设计的分析仪器)。

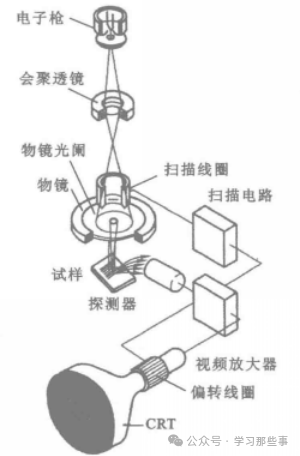

1.扫描电子显微镜(SEM)

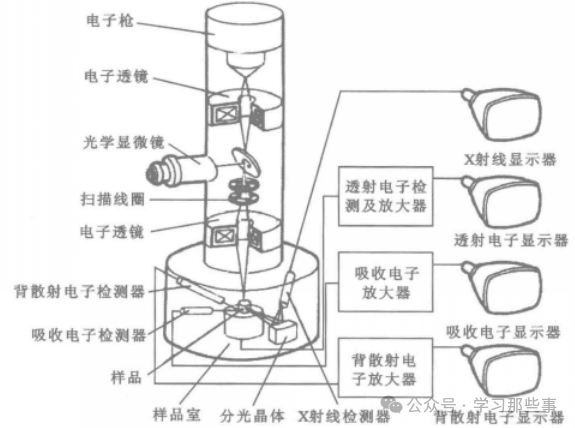

通过电子束在样品上逐点扫描,引发二次电子发射,将这些二次电子等信息转化为随试样表面形貌、材料等因素变化的放大信息图像。与光学显微镜等相比,具有聚焦景深长、视野大、不破坏样品、富有立体感、分辨率高(能观察 10nm 以下的细节)、放大倍数可在 10 万 - 20 万倍连续方便变化等优点,是当前极为有效的失效分析工具之一(如图4所示)。

图4:扫描电子显微镜成像示意图

2. 电子微探针 (EMP)

电子微探针运用聚焦的细电子束充当 X 射线的激发源头,将其精准投射至待分析样品的表面,其穿透深度大概维持在 1 - 3μm。当电子束与样品相互碰撞时,会促使样品微小区域内的元素激发出专属的特征 X 射线谱。研究人员通过细致剖析这些特征 X 射线的波长与强度,就能精准判断出样品的具体成分以及各成分的含量比例。在实际应用中,电子微探针常被用于检测硅材料内部的缺陷、PN 结区域重金属杂质的沉淀状况、半导体材料微区域内的杂质分布,还有扩散层剖面的杂质情况等,通过这些分析来明确潜在的失效模式,参考图 5。

图5:电子微探针示意图

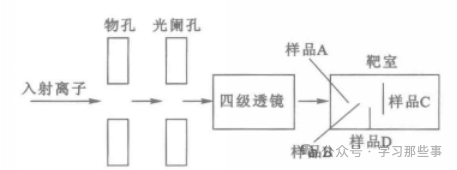

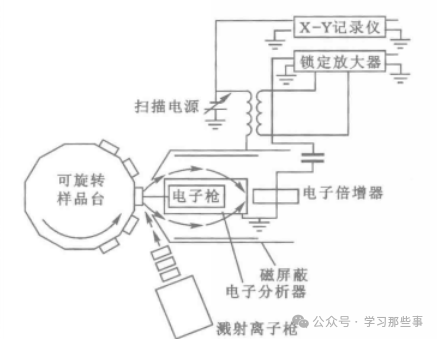

3. 离子微探针 (IMP)

离子微探针采用电子束对试样进行轰击,使试样产生二次离子。随后,依据二次离子的荷质比差异,对它们进行分离操作,进而成功解析出试样的化学组成成分。该仪器的取样深度极为有限,通常仅有 5 - 20 个原子层。基于这一独特性质,离子微探针能够用于测定材料表面的污染程度、表面吸附物质的种类,还能对氧化层、扩散薄层、涂层等材料表面特性展开深入分析,具体可参照图 6。

图6:离子微探针示意图

4.俄歇电子能谱仪 (AES)

俄歇电子能谱仪的运作原理是利用能量在 1000eV 以下的低能电子束,对被分析的靶材料实施轰击。靶材料受到轰击后,会释放出具有不同能量级别的二次电子。利用能量分析器对这些二次电子的能量进行精确分析,测定其能量分布状态,最终获取一系列的能谱图,其中部分波峰就代表着俄歇电子峰。如同光谱分析原理,依据俄歇电子峰的特征,能够确定特定元素是否存在,再通过峰的强度数值,可计算出该元素在样品中的含量。俄歇电子由于能量较低,只有在试样表面极薄的 1 - 10Å 区域产生的电子,才有机会逃离试片并被仪器检测到,所以它主要应用于材料表面分析领域,特别是针对试片表面的污染检测。借助该仪器,还能够对材料表面的组分构成、表面生长过程、合金接触的质量状况、键合质量优劣,以及其他与表面相关的物理化学现象进行研究分析,其有效分析深度可达 10μm 左右的表面层,具体可参考图 7。

图7:俄歇电子能谱仪示意图

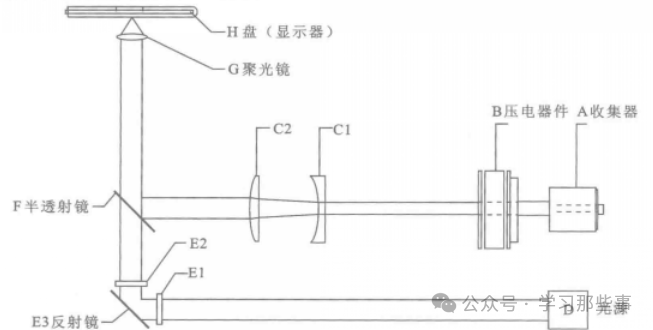

5.红外热分析

一旦器件接通电源,芯片就会因电能转化而产生一定的温度,并向外辐射出红外线。红外热分析技术借助红外显微镜、红外扫描显微镜等专业设备,搭配相应的红外接收系统,能够将芯片上温度异常升高的热点清晰地展现出来。通过对这些热点的观察与分析,能够及时发现器件在设计层面的不合理之处,以及材料和工艺过程中潜藏的缺陷,比如反偏 PN 结上的发光点、针孔瑕疵、尖端扩散异常,还有铝膜台阶处的局部过热现象等,参考图8。

图8:红外显微镜示意图

-

[原创]FA电子封装失效分析培训2009-02-19 6852

-

电子封装失效分析技术&元器件讲解2010-10-19 3722

-

[封装失效分析系列之一] 封装级别失效分析实验室2016-07-18 13090

-

元器件失效了怎么分析? 如何找到失效原因?2016-10-26 9956

-

元器件失效分析方法2016-12-09 8783

-

失效分析方法---PCB失效分析2020-03-10 3850

-

失效分析方法流程2020-04-02 2939

-

芯片失效分析含义,失效分析方法2020-04-07 7223

-

芯片失效分析方法及步骤2020-04-14 3882

-

集成电路封装失效分析方法2023-06-21 2299

-

集成电路封装失效分析流程2023-06-25 1270

-

浅谈失效分析—失效分析流程2023-12-20 6124

-

材料失效分析方法汇总2024-12-03 1434

-

芯片失效分析的方法和流程2025-02-19 2771

-

浅谈封装材料失效分析2025-07-09 958

全部0条评论

快来发表一下你的评论吧 !