芯片封装键合技术工艺流程以及优缺点介绍

描述

芯片封装是半导体制造的关键环节,承担着为芯片提供物理保护、电气互连和散热的功能,这其中的键合技术就是将裸芯片与外部材料连接起来的方法。键合可以通俗的理解为接合,对应的英语表达是Bonding,音译为邦定。

目前主要有四种键合技术:传统而可靠的引线键合(Wire Bonding)、性能优异的倒装芯片(Flip Chip)、自动化程度高的载带自动键合(TAB, Tape Automated Bonding),以及代表未来趋势的混合键合(Hybrid Bonding)技术。本文将简要介绍这四种键合技术的定义、工艺流程、优缺点和应用。

1 引线键合(Wire Bonding)

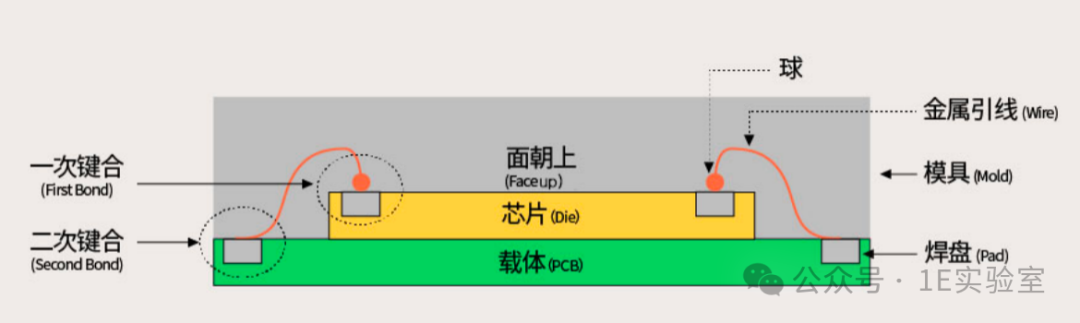

引线键合是应用最广泛的键合技术,它利用热、压力或超声波,通过细金属引线将芯片的焊盘与基板(一般是引线框架或PCB)的焊盘连接起来。引线键合也称为打线接合或丝焊。

▲ 引线键合示意图

1.1 工艺流程

引线键合主要包括准备、键合和检测三个阶段。准备工作就是将设备预热到合适温度,设置好各项工艺参数,同时装入键合用的金属丝(通常是金丝、铜丝或铝丝)。

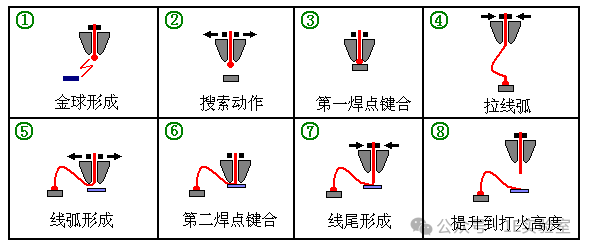

▲ 引线键合工艺流程图

如上图,引线键合工艺流程是:首先,通过电火花熔化金属丝,在其末端形成金属球,俗称金球(也叫游离球);然后,携带金属丝的毛细管通过精确定位系统找到芯片焊盘的位置;随后,使用超声波或热压方式将金属丝末端的金球压接在焊盘上形成第一焊点;接着,毛细管抬升并按预设轨迹移动形成特定高度的线弧;再然后,在基板的焊盘上完成第二焊点的键合;最后,切断金属丝形成线尾并提升至指定高度,完成一个键合周期。

整个过程需要精确控制温度、压力、超声波能量、键合时间和键合高度等关键工艺参数,最后还要通过键合强度测试、线弧形状和键合点外观检查等方式确保键合质量和一致性。

1.2 键合(焊接)方式

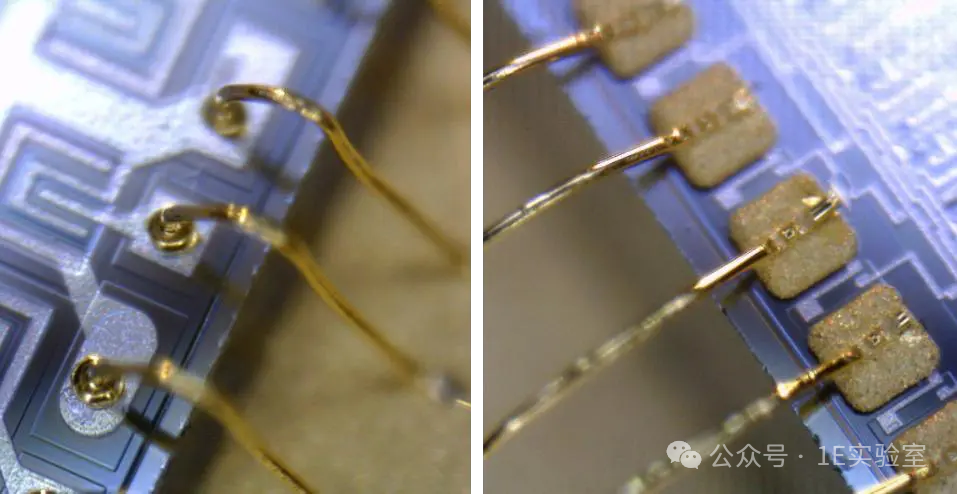

引线键合主要有球形键合(Ball Bonding)和楔形键合(Wedge Bonding)两种方式,简称为球焊和楔焊。

▲ 球焊和楔焊对比图

球形键合就是先在金属丝末端通过电火花加热形成金球,然后再将金球通过超声波或热压方式焊接到焊盘上,形成球形接触。这种键合方式速度快、方向灵活,主要适用于金线材料。

楔形键合不需要预先形成金球,而是直接将金属线压在焊盘上,通过超声波能量和压力使金属线与焊盘结合。楔形键合的特点是焊点小,键合高度低,适用于铝线键合,在某些特殊应用场合(如功率器件)具有独特优势,但键合速度通常比球形键合慢。

1.3 键合机理

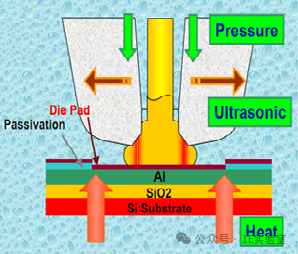

引线键合的键合机理主要有热压键合 (TCB, Thermo-Compression Bonding)、超声波键合(Ultrasonic Bonding)和热超声波键合(Thermo-sonic Bonding)三种方式。热压键合通过加热和压力使金属线与焊盘产生连接,工艺简单但温度较高;超声波键合利用超声振动产生的摩擦热和机械作用实现键合,可在室温下进行且对材料选择灵活;热超声波键合则同时使用温度、压力和超声波能量,具有更好的工艺适应性和键合强度,是目前应用最广泛的键合方式。

▲ 热超声波键合示意图

1.4 引线材料

常用的引线材料包括金丝(Au)、铝丝(Al)和铜丝(Cu)。金丝因具有良好的导电性、抗氧化性和易变形特性,是最传统和可靠的键合材料,但成本较高。铝丝价格低廉、导电性好,主要用于楔形键合,但易受腐蚀和氧化影响。铜丝则兼具良好的导电性、导热性和成本优势,正逐渐替代金丝,但铜容易氧化、硬度高,对设备和工艺要求更高。此外,还有镀金铜丝等新型材料不断发展,以满足不同应用需求。

1.5 优缺点分析

引线键合技术凭借其卓越的工艺成熟度和可靠性,在封装领域占据主导地位。其优势包括低成本、工艺灵活以及设备维护简便,适合规模化生产。然而,这项技术也面临一些挑战:芯片周边的引线布置占用大量封装空间,较长引线会降低电气性能(尤其在高频应用中),同时引线间距的要求也制约了互连密度的进一步提升。

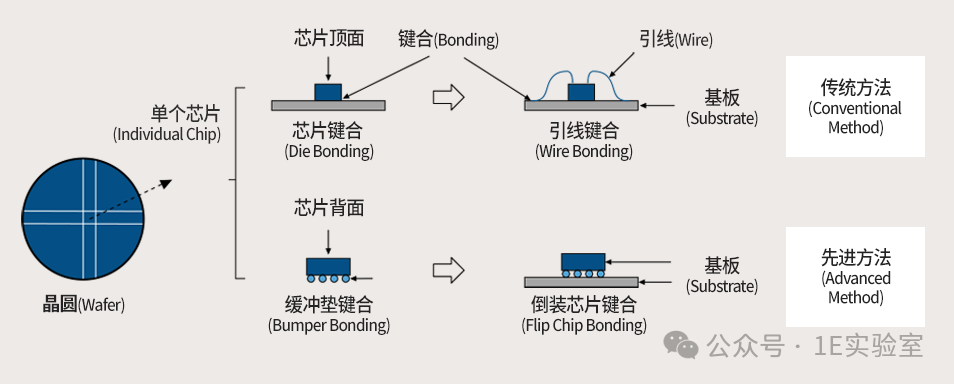

2 倒装芯片(Flip Chip)

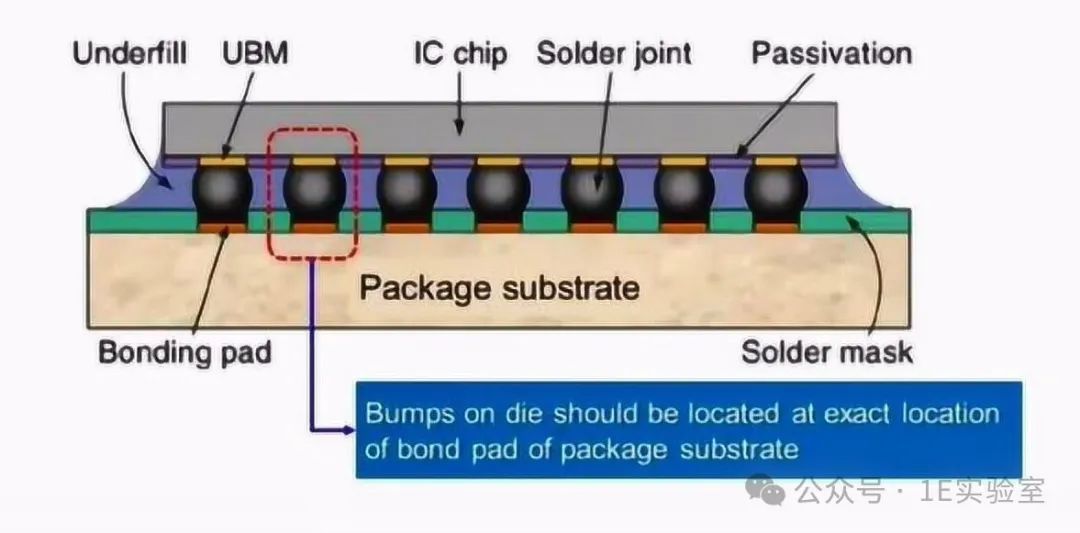

倒装芯片(Flip Chip)技术是一种将芯片正面朝下、通过凸点(bump)直接与基板连接的封装方式。不同于引线键合的周边布线,倒装芯片采用区域阵列式分布的连接方式,大大提高了互连密度,缩短了信号传输路径。倒装芯片技术也被称为倒装键合或覆晶接合。

▲ 倒装芯片封装示意图

2.1 工艺流程

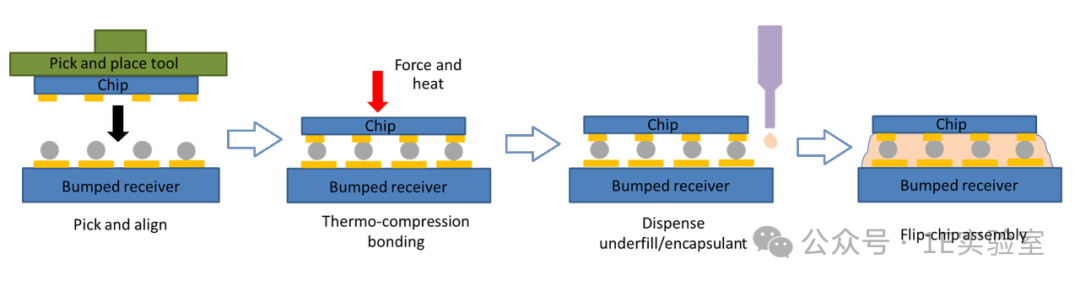

倒装芯片的制作过程可以简单分为凸点制备、芯片组装和底部填充三个步骤。

▲ 倒装芯片工艺流程示意图

首先是在芯片上制作凸点,这一步需要先在芯片的金属接触区域镀上一层特殊的金属层(UBM,Under Bump Metallization),这层金属能让后续的焊接更容易,同时防止不同金属层之间相互渗透。接着在UBM上形成小球状的凸点,可以用电镀或其他方法制作,材料一般选用锡铅焊料、金或铜。

接下来是芯片安装,将芯片翻转过来,使凸点正对基板上的连接点,然后通过加热使凸点熔化并与基板牢固连接。最后一步是在芯片和基板之间的空隙中注入一种特殊的胶水(底填胶),这种胶水会自动填满所有空隙,固化后能够保护凸点连接,使整个结构更加稳定可靠。

2.2 优缺点分析

▲ 引线键合与倒装芯片对比图

倒装芯片采用凸点直接连接的方式,显著提升了封装性能。通过去除传统引线键合的金属导线,大大缩短了电气连接距离,减小了信号传输延迟和寄生效应;同时,区域阵列式的I/O布局实现了更高的互连密度和更小的封装尺寸。此外,芯片背面直接暴露有利于散热,配合底部填充胶的保护作用,提供了优异的封装可靠性。

然而,倒装芯片技术也存在一些局限性:其工艺要求高,芯片翻转对位需要精密设备和严格控制;芯片与基板直接相连易产生热应力问题;底填胶工艺相对复杂且封装后难以返修;同时,相比传统封装,其制造成本较高,且对芯片和基板都需要特殊的设计要求。这些因素在一定程度上限制了倒装芯片技术的应用范围。

3 载带自动键合(TAB, Tape Automated Bonding)

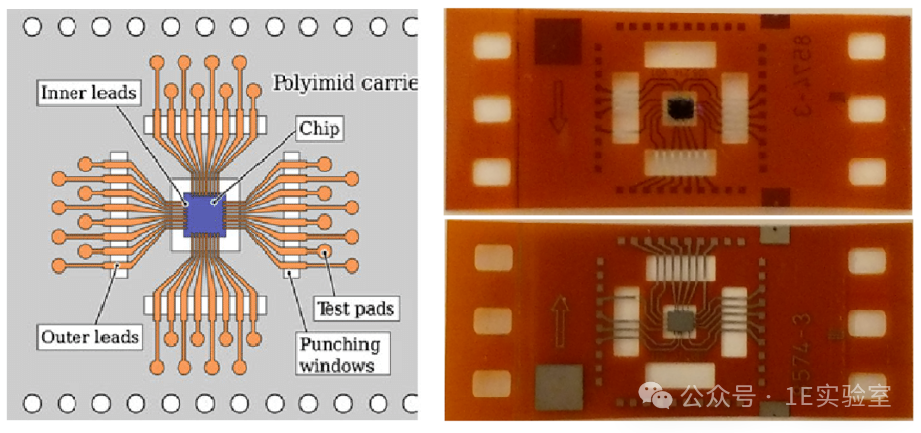

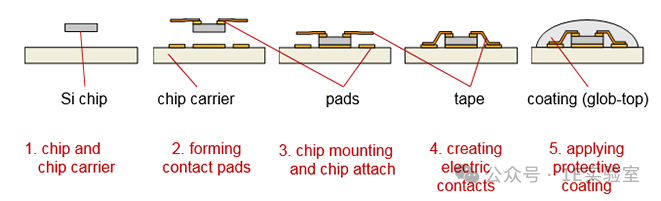

载带自动键合(TAB)是一种将芯片组装到柔性载带上的芯片封装键合技术。载带既作为芯片的支撑体,又作为芯片与外围电路连接的引线。TAB技术也称为载带自动焊、卷带式自动接合。

▲ TAB封装示意图与实物图

3.1 工艺流程

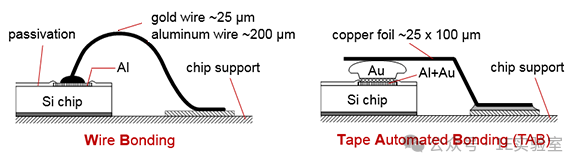

TAB技术的工艺流程主要包括载带制作、芯片键合和封装保护三个阶段。

▲ TAB工艺流程

首先是载带的制作,通过将铜箔贴合在聚酰亚胺胶带上,经过光刻和蚀刻形成精细的导电图形,并制作定位孔和引线窗口;然后进入内引线键合(ILB,Inner Lead Bonding)阶段,将预先形成焊点的芯片精确定位后,采用热压或热超声方式同时将所有内引线与芯片焊盘连接;接着进行外引线键合(OLB,Outer Lead Bonding),将TAB件与基板或PCB对准,通常采用热压方式实现批量键合;最后在芯片区域进行点胶或模塑保护,固化形成保护层以提升可靠性。

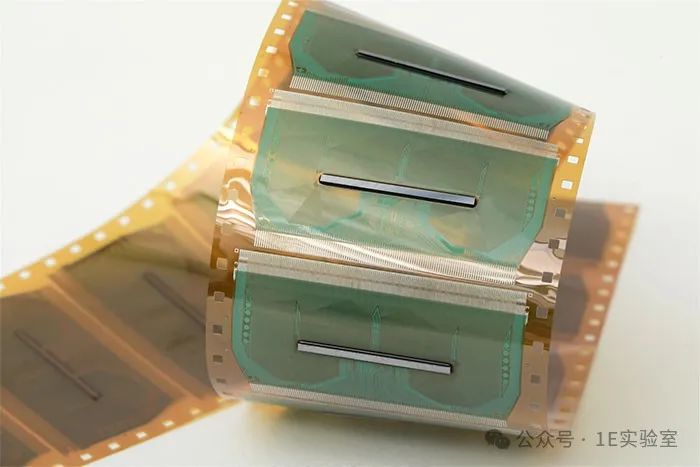

▲ TCP/COF封装

如上图,在TAB技术中,如果不做外引线键合,只进行芯片与载带之间的内引线连接,这种应用被称为TCP(Tape Carrier Package)或COF(Chip On Film)技术,常用于显示面板驱动芯片的封装。

▲ 引线键合与TAB工艺对比

从上图可以看出引线键合与TAB的结构类似,区别在于引线键合中芯片的载体是引线框架或者PCB基板,TAB用的是柔性载带;引线键合使用金属线连接,TAB使用铜箔;在芯片端引线键合是将金属线直接焊接到芯片焊盘上,TAB是先做焊点再连接铜箔;引线键合是使用单根金属丝逐一连接,而TAB使用预制载带一次性连接。

3.2 优缺点分析

TAB技术优点在于适合高密度、细间距的封装要求,可实现批量自动化生产,具有优异的电气性能(导体短、电感小)和散热性能,特别适合LCD驱动器等高密度引线连接场合。

TAB技术的主要缺点是前期投资大(需要定制化光刻掩模和专用设备)、工艺要求高(对准精度要求严格)、受材料热膨胀系数失配影响较大导致可靠性风险、且维修困难,同时由于定制化程度高导致灵活性较差,因此主要应用在大批量生产的特定产品上。

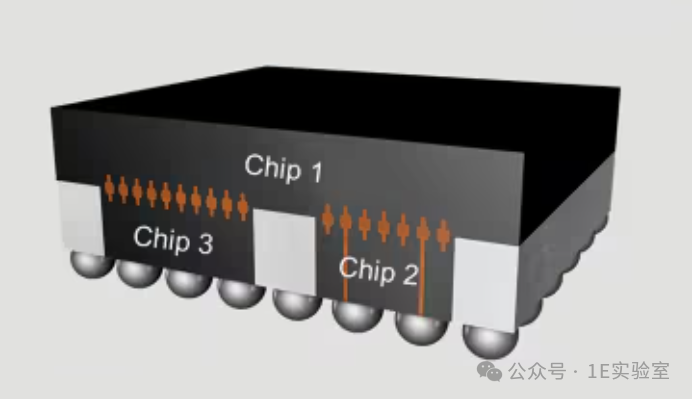

4 混合键合(Hybrid Bonding)

混合键合是一种新型的三维集成封装技术,通过同时实现金属键合(Cu-Cu)和介质键合(氧化物-氧化物),在晶圆或芯片级别直接进行物理和电气连接。通俗来说就是可以将两片晶圆(Wafer)直接连接起来,也可以把晶粒(Die)直接封装到晶圆上。这种技术不需要传统的凸点或通孔结构,可实现更高密度的互连,是未来先进封装的重要发展方向。

▲ 混合键合芯片示意图

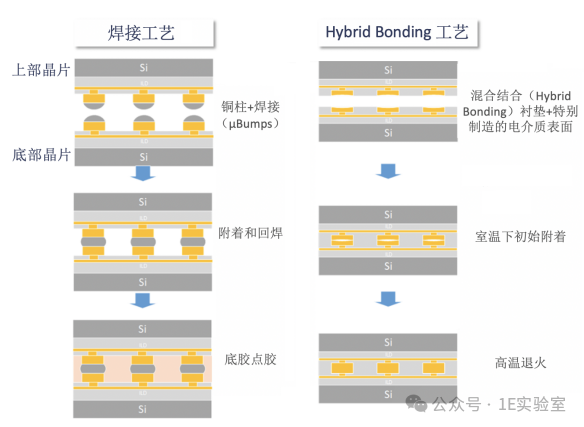

4.1 工艺流程

混合键合的工艺步骤主要包括表面处理和键合两个阶段。首先通过化学机械抛光(CMP)实现晶圆或晶粒表面的超平坦化,进行表面活化处理以提高键合质量;随后在室温下进行精确对准和预键合,最后通过退火强化键合强度。整个过程需要严格控制表面平整度、清洁度,并保证纳米级的对准精度。

▲ 普通焊接工艺与混合键合工艺对比

4.2 优缺点分析

混合键合技术可以实现超细互连间距(<1μm)的连接,互连密度极高;无需传统的铜柱或锡球等bump结构,减少了工艺步骤和材料成本;具有更好的电气性能,寄生电容小、传输损耗低;键合界面平整度好,可实现更薄的晶圆堆叠,有利于3D集成;同时具有良好的散热性能和机械强度,特别适合高性能计算和存储器等应用场景。

不过,该技术对表面清洁度和平整度要求极高,需要精密的CMP工艺和严格的表面处理;对制程环境的洁净度和温湿度控制要求严格;键合过程中的对准精度要求高,设备投资成本大;工艺窗口较窄,良率控制难度大;对wafer翘曲要求严格,并且返工难度大;此外,由于是新兴技术,产业链配套还不够完善,工艺标准化程度需要进一步提高,可靠性数据积累还需时间验证。

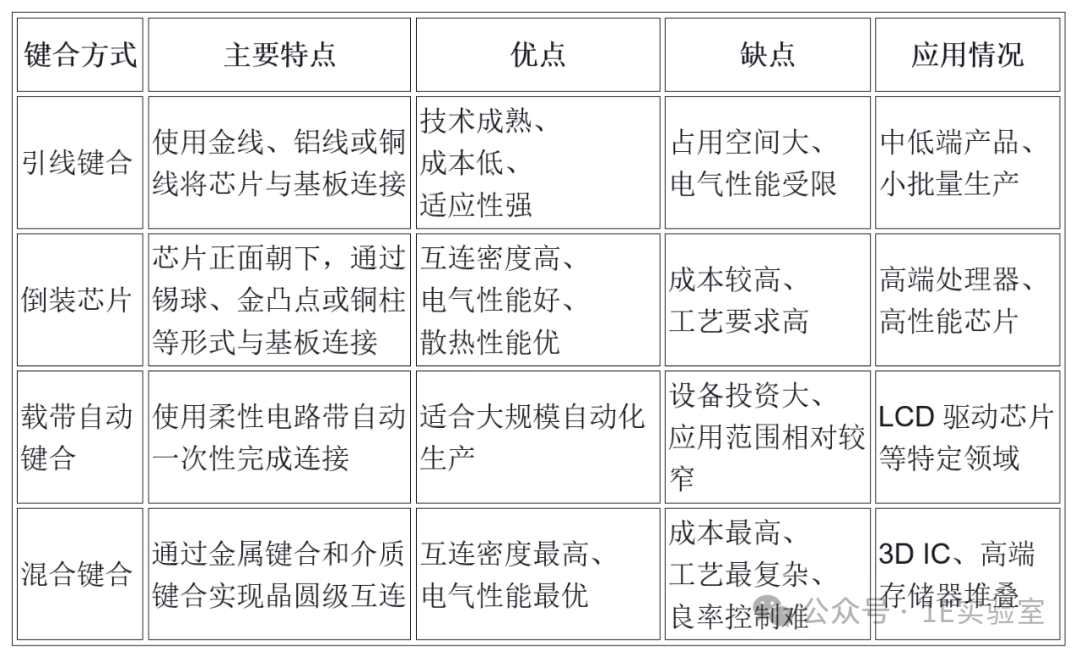

5 总结

在半导体封装领域,键合技术经历了从引线键合、TAB到倒装芯片再到混合键合的演进过程。下表对四种键合方式的特点、优缺点及应用情况做了详细对比:

▲ 四种键合方式对比

总的来说:

引线键合是最传统和应用最广泛的技术,通过金属丝逐点连接实现芯片与基板的互连,工艺成熟可靠但效率较低。

倒装芯片技术通过凸点阵列实现芯片与基板的连接,具有更高的I/O密度和更好的电气性能,已成为高性能封装的主流。

载带自动键合技术采用载带预制导线,可实现批量自动化生产,主要应用于LCD驱动器等特定领域。

混合键合则是最新发展的技术,通过金属和介质的直接键合实现超细间距互连,无需传统的凸点结构,在3D IC封装领域具有重要应用前景。

这些技术各有特点和适用场景,共同推动着封装技术的发展。

-

ic封装工艺流程2010-07-18 3385

-

板上芯片封装的焊接方法及工艺流程简述2012-08-20 2729

-

【转帖】一文读懂BGA封装技术的特点和工艺2018-09-18 2435

-

倒装芯片的特点和工艺流程2020-07-06 14240

-

晶圆封装有哪些优缺点?2021-02-23 6666

-

芯片封装工艺流程-芯片封装工艺流程图2008-05-26 8423

-

集成电路芯片封装工艺流程2021-07-28 13868

-

芯片封装工艺流程是什么2021-08-09 72526

-

扇出式封装的工艺流程2021-10-12 13167

-

芯片制造工艺流程步骤2021-12-15 46020

-

封装工艺流程--芯片互连技术2022-12-05 2327

-

电子封装 | Die Bonding 芯片键合的主要方法和工艺2024-09-20 2648

-

芯片制造的关键一步:键合技术全攻略2025-01-11 4002

-

芯片封装中的四种键合方式:技术演进与产业应用2025-04-11 2492

-

芯片键合工艺技术介绍2025-10-21 1907

全部0条评论

快来发表一下你的评论吧 !