芯片封装的四种键合技术

描述

来源:大米的老爹

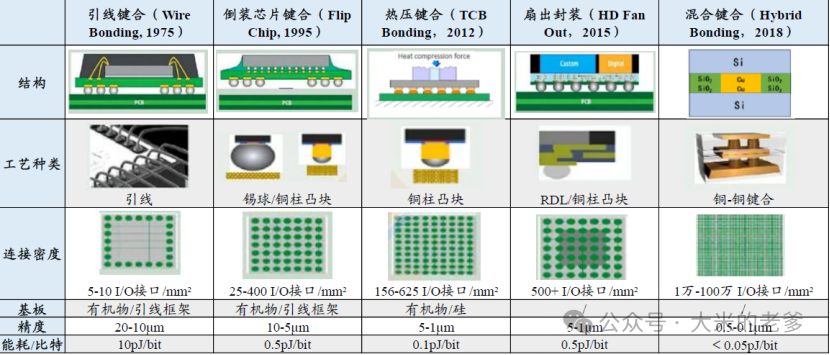

芯片封装是半导体制造的关键环节,承担着为芯片提供物理保护、电气互连和散热的功能,这其中的键合技术(Bonding)就是将晶圆芯片固定于基板上。

目前主要有四种键合技术:传统而可靠的引线键合(Wire Bonding)、性能优异的倒装芯片键合(Flip Chip Bonding)、可靠性更高的热压键合(TCB,Thermal Compression Bonding),以及代表未来趋势的混合键合(Hybrid Bonding)技术。

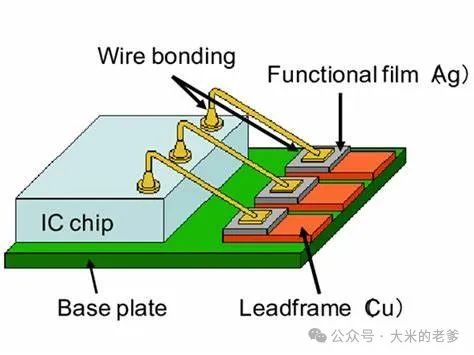

01 引线键合(Wire Bonding)

引线键合是应用最广泛的键合技术,它利用热、压力或超声波,通过细金属引线(金、铝、铜)将芯片的焊盘与基板(一般是引线框架或PCB)的焊盘连接起来。

引线键合工艺要求键合焊区的凸点电极沿芯片四周边缘分布,引线的存在也需要塑封体提供保护,从而增加了体积,阻碍了芯片工作时热量的散发。随着器件小型化和复杂化,传统封装使用的引线键合工艺逐渐难以满足行业需求。

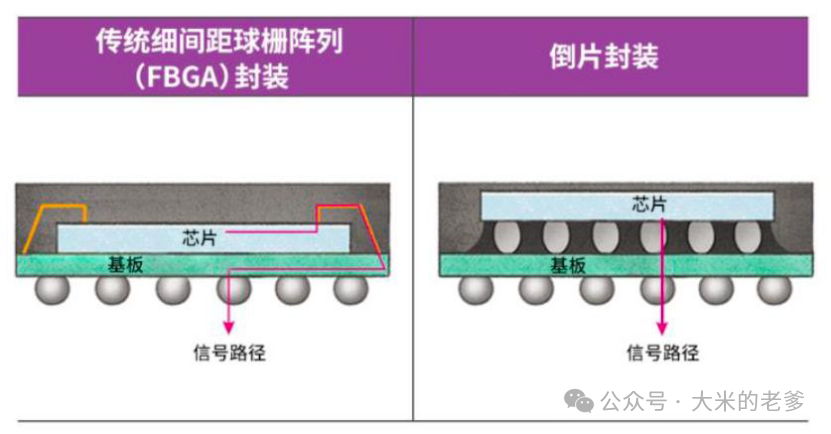

02 倒装键合(Flip Chip Bonding)

倒装键合起源于20世纪60年代,由IBM率先研发出来,是将芯片功能区朝下以倒扣的方式背对着基板,通过焊料凸点(简称Bump)与基板进行互联。

与传统的引线键合技术相比,倒装芯片键合的优势有:

① 通过再布线(RDL)实现面阵分布,单位面积内的I/O密度更高;

② 互联通路变短,信号完整性、频率特性更好;

③ 倒装芯片没有塑封体,芯片背面可用散热片等进行有效的冷却,散热能力提高。

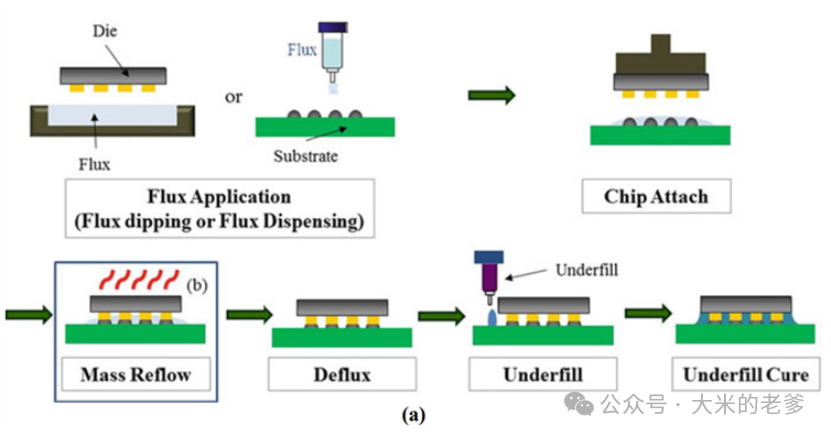

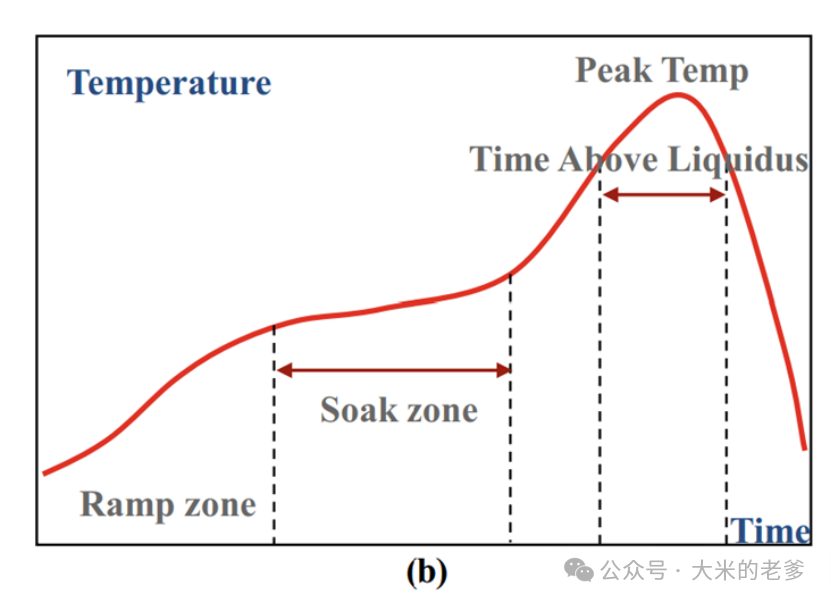

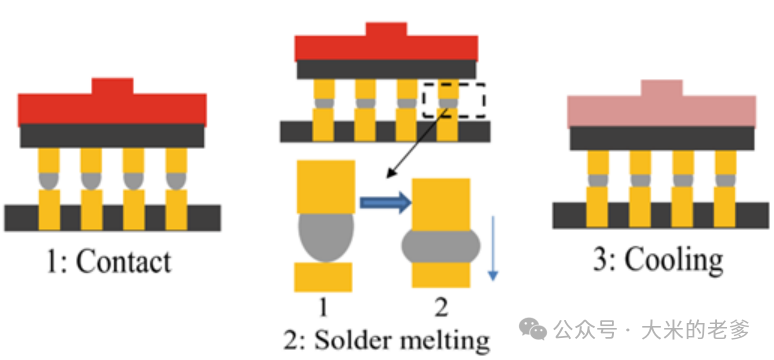

基础的倒装芯片常采用回流焊作为键合方案(回流温度的峰值一般控制在240ºC到260ºC),一个回流焊炉同时可以容纳很多加工产品,所以整体的吞吐量还是非常高的。

但是由于整个芯片封装都放入回流炉中,芯片、基板、焊球以不同的速率膨胀,从而发生翘曲导致芯片不能很好的被粘合,而且熔融焊料会扩散到其指定区域之外,相邻焊盘之间出现不必要的电连接造成短路,芯片良率降低。

(常见的回流焊芯片键合流程)

(常见的回流焊温度控制)

03 热压键合(Thermal Compression Bonding)

区别于回流焊,热压键合(TCB)仅从芯片侧对Bump升温加压,使其与基板实现物理连接。

TCB典型的工艺温度范围在150ºC-300ºC之间,压力水平在10-200MPa之间。这种键合方式确保均匀粘合,没有间隙变化或倾斜,减少了基板翘曲问题(因为事先将喷涂了助焊剂的基板牢牢固定在真空板上且整体温度不高),可以允许I/O间距缩小到更小的尺寸(10µm 左右)。英特尔公司最早选择了基于基板(Substrate)的热压键合工艺以替代传统的回流焊, 由英特尔和ASMPT公司联合开发,并于2014年导入量产。

标准的 TCB 工艺还需要使用可去除铜氧化物的涂层助焊剂来降低键合互连故障。但当互连间距缩小到 10µm 以下时,助焊剂会变得更难清除,并会留下粘性残留物,这会导致互连发生微小变形,从而造成腐蚀和短路。所以,库力法索于2023年推出无助焊剂键合技术(Fluxless Bonding),在真空或惰性气体环境(如氮气或氩气)中运行,以防止键合过程中发生氧化。

04 混合键合(Hybrid Bonding)

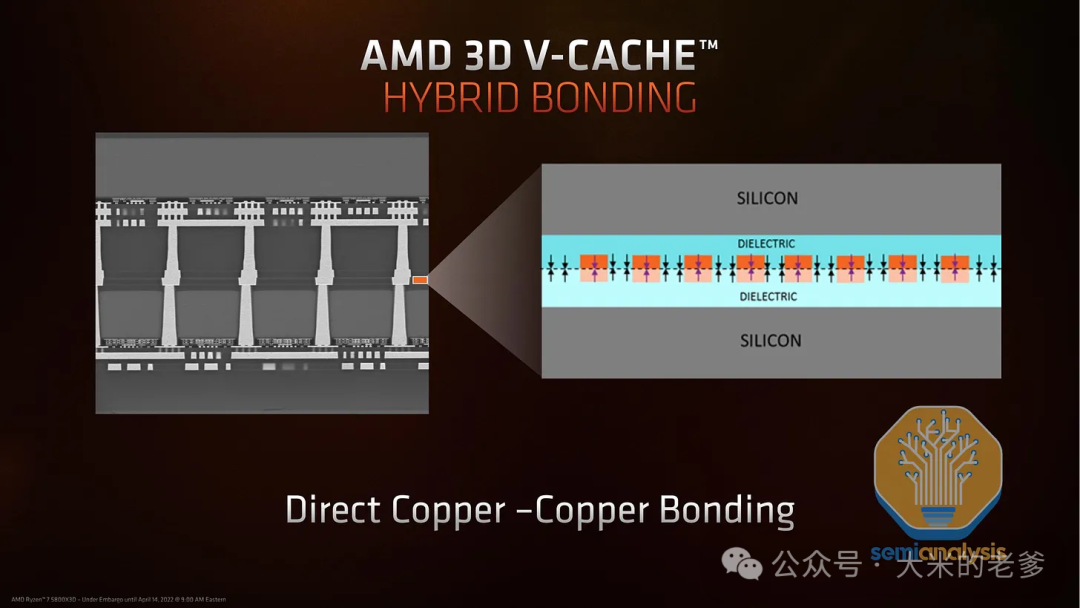

倒装键合和热压键合都使用某种带焊料的凸块作为硅与封装基板之间的互连,但Bump间距受到物理上的限制,无法满足3D内存堆栈和异构集成需要极高的互连密度,因此混合键技术被开发出来。

混合键合是一种新型的三维集成封装技术,通过同时实现金属键合(Cu-Cu)和介质键合(氧化物-氧化物),在晶圆或芯片级别直接进行物理和电气连接。通俗来说就是可以将两片晶圆(Wafer)直接连接起来,也可以把晶粒(Die)直接封装到晶圆上。这种技术无需传统的铜柱或锡球等Bump结构,可实现实现超细互连间距(<1μm)的连接,互连密度极高。且键合界面平整度好,可实现更薄的晶圆堆叠,有利于3D集成。目前,HBM3普遍使用热压键合技术,韩系大厂预计从HBM4开始导入混合键合。

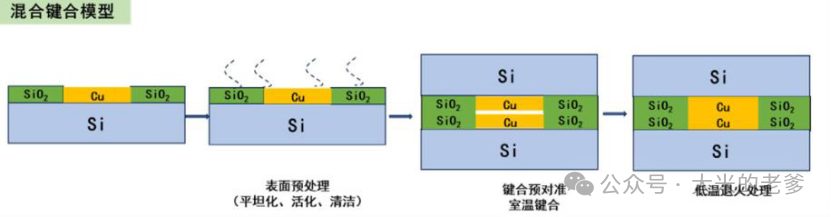

典型的Cu/SiO2 混合键合主要包括三个关键工艺步骤。

(1)键合前预处理:晶圆需经过化学机械抛光/ 平坦化(CMP)和表面活化及清洗处理,实现平整洁净且亲水性表面;

(2)两片晶圆预对准键合:两片晶圆键合前进行预对准,并在室温下紧密贴合后介质SiO2 上的悬挂键在晶圆间实现桥连,形成SiO2 -SiO2 间的熔融键合,此时,金属Cu 触点间存在物理接触或凹陷缝隙(dishing),未实现完全的金属间键合;

(3)键合后热退火处理:通过后续热退火处理促进了晶圆间介质SiO2 反应和金属Cu 的互扩散从而形成永久键合。

混合键合的工艺难点主要在于光滑度、清洁度和对准精度。

-

芯片封装键合技术各种微互连方式简介教程2012-01-13 36687

-

PADS封装中的四种库2015-03-06 7096

-

优化封装之键合线封装中的两个主要不连续区2018-09-12 3366

-

芯片制造的艺术与科学:三种主流键合技术的综述2023-08-19 5995

-

SiP封装、合封芯片和芯片合封是一种技术吗?都是合封芯片技术2023-11-23 2488

-

凸点键合技术的主要特征2023-12-05 3212

-

电子封装 | Die Bonding 芯片键合的主要方法和工艺2024-09-20 2650

-

微流控多层键合技术2024-11-19 1000

-

芯片倒装与线键合相比有哪些优势2024-11-21 2227

-

带你一文了解什么是引线键合(WireBonding)技术?2024-12-24 2746

-

微流控芯片键合技术2024-12-30 1172

-

芯片封装键合技术工艺流程以及优缺点介绍2025-03-22 5182

-

芯片封装中的四种键合方式:技术演进与产业应用2025-04-11 2502

-

引线键合的三种技术2025-09-19 523

-

芯片键合工艺技术介绍2025-10-21 1909

全部0条评论

快来发表一下你的评论吧 !