芯片封装中银烧结工艺详解

描述

文章来源:学习那些事

原文作者:前路漫漫

本主要讲解了芯片封装中银烧结工艺的原理、优势、工程化应用以及未来展望。

烧结工艺

烧结是将矿粉、熔剂与燃料按照精确的配比方案进行调配,通过机械搅拌或气流混合等方式实现均匀分散。在燃料剧烈燃烧营造的高温环境中,部分原料发生熔化或软化的物理变化,同时伴随复杂的化学反应,诸如氧化物的还原、碳酸盐的分解等。此过程中产生的液相物质在温度下降时逐渐凝固,通过颗粒间的黏结与再结晶,最终形成致密的块状物体。对于两种不同金属而言,它们能够在远低于各自熔点的温度区间,依据特定比例熔合形成共熔合金,这一临界温度被定义为低共熔点,其数值取决于金属成分的相互作用。

芯片封装烧结

在芯片封装领域,烧结工艺作为核心互连手段,具体实施时需在芯片与载体(包括基片或管壳)之间精准置入合金焊料薄片。将组件置于真空腔室或充满氮气、氩气等保护气体的环境中,通过梯度升温至合金的共熔点,促使焊料由固态转变为液态。液态合金凭借表面张力与浸润特性,迅速铺展覆盖芯片衬底的焊接层金属以及载体的焊接面,形成原子级别的紧密接触。在此期间,焊料中的活性成分与金属表面发生扩散、溶解及化合反应,生成具有特定晶体结构的金属间化合物。当温度冷却至共熔点以下,液态合金与金属间化合物协同固化,在芯片与载体间构建起低电阻的欧姆接触,完成高性能的电气互连。

银烧结技术优势

银烧结技术,业界又称低温连接技术,其性能优势体现在多个维度:首先,烧结形成的连接层以纯银为主,具备高达 63×10⁶ S/m 的电导率与 429 W/(m・K) 的热导率,可有效降低互连电阻与热阻;其次,银的 961℃高熔点使其在长期服役中,相较熔点低于 300℃的软钎焊材料,能规避因温度循环引发的疲劳裂纹扩展,可靠性提升数倍;再者,烧结材料体系丰富,按银颗粒物理形态可细分为触变性银浆、自支撑银膜及流动性银粉,按尺寸划分为微米级(1-100μm)、纳米级(1-100nm)及混合级(兼具微米骨架与纳米活性);最后,银的化学稳定性赋予其卓越的抗硫化、抗电化学腐蚀能力,配合极低的蠕变速率,确保在高温高湿环境下仍维持连接界面的完整性。

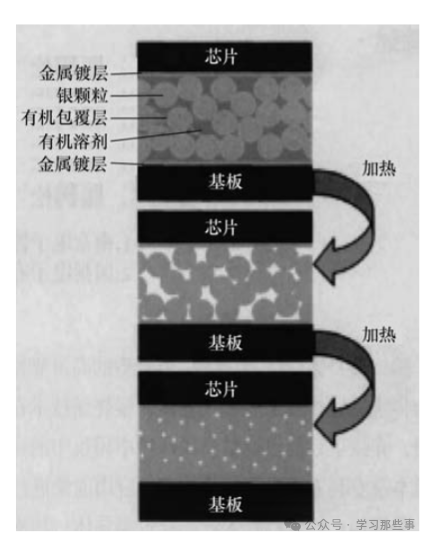

烧结原理示意图

纳米银颗粒特性与应用困境

纳米级银颗粒因量子尺寸效应,表面原子占比激增导致熔点显著下降,部分纳米银的初始烧结温度可低至 150℃。处于熔融态的纳米颗粒通过液相毛细力驱动,发生颈缩、融合与 Ostwald 熟化过程,最终形成具有块体银强度的烧结体。然而,产业化应用面临双重挑战:工艺层面,传统热压烧结需施加 5-50 MPa 压力,既限制自动化产线适配性,又存在芯片碎裂风险;虽发展出无压烧结与微波闪烧等新工艺,但 250-350℃的烧结温度仍高于多数聚合物封装材料的耐热极限,无法替代 Sn-Pb 焊料的中温工艺窗口。安全层面,纳米银颗粒(10⁻⁹ m 量级)可穿透人体角质层,经皮肤吸收后可能富集于肝脏、肾脏等器官,目前缺乏完善的职业暴露防护标准,制约了其大规模工业应用。

银烧结材料优化与机制

为抑制微米 / 纳米银颗粒的团聚倾向,常引入分散剂、黏结剂等有机添加剂构建稳定体系。在烧结过程中,有机物经历三个阶段变化:低温段(<150℃)溶剂挥发,中温段(150-300℃)高分子分解,高温段(>300℃)残余碳氧化,最终在连接层中仅留存纯度>99.9% 的银相。该技术的本质是基于银原子的体扩散与表面扩散机制:在温度激活下,银原子跨越颗粒界面迁移,通过晶格重组形成冶金结合。当前研究聚焦纳米银浆的界面工程,通过表面修饰降低烧结活化能,以期实现 180℃以下的无压互连,推动电子封装向高集成、高可靠方向发展。

纳米级银颗粒的烧结历程呈现出显著的阶段性特征。初始阶段以颗粒间的物理接触为起点,在原子级尺度上,银颗粒表面活性位点相互作用形成烧结颈。此阶段主导原子迁移的表面扩散机制,源于纳米颗粒极高的比表面积——每单位质量的颗粒暴露着海量表面原子,这些原子因配位不饱和而具备高化学活性,自发向接触区域汇聚,促使烧结颈缓慢生长。随着烧结进程推进至中间阶段,原子迁移模式转向体扩散与晶界扩散。银原子跨越颗粒内部晶格或沿晶界路径,持续填充烧结颈区域。在此期间,颗粒间距以纳米级精度逐步缩减,孤立的颗粒通过烧结颈的扩展相互连接,构建起三维贯通的孔隙网络。该网络结构的演变直接关联材料性能提升:随着原子重排与键合增强,烧结层密度从松散颗粒态向致密结构过渡,其力学强度与导电导热性能呈指数级增长。烧结后期聚焦于孔隙的精细化演变。原本连续的孔洞在表面张力驱动下发生球化,随后通过 Ostwald 熟化机制逐步缩小。这一过程中,小孔洞因曲率驱动的原子蒸气压差异被逐渐消除,大孔洞则持续收缩。当工艺参数匹配理想状态时,最终形成接近理论密度的微观结构,仅残留亚微米级孤立孔隙。驱动这一复杂过程的能量源包含多重因素。表面能作为核心驱动力,与颗粒尺寸呈现反比关系——纳米级银颗粒因尺寸缩减至1-100 nm,其表面能密度可达块体银的数十倍,形成强大的热力学驱动力。此外,外部施加的压力、体系内的化学势梯度以及颗粒接触产生的局部应力场,均协同促进原子的定向迁移。这些驱动力的叠加效应,在微观层面决定着银原子扩散路径与速率。

经烧结形成的连接层展现出独特的多孔结构特性。尽管存在微米级孔隙网络,但其导电率仍能维持纯银的90%(孔隙率10%时),热导率提升至软钎焊材料的3倍,热阻降至后者的1/15。这种性能优势在功率模块应用中转化为显著的寿命提升:银烧结互连结构的功率循环次数可达软钎焊的2-3倍,同时层厚减少70%,有效缓解了传统焊接工艺的热阻瓶颈。然而,银烧结工艺的工程化应用面临参数调控的复杂挑战。传统热压烧结需施加40 MPa压力,该值已接近硅芯片材料的临界承压能力(53.6 MPa),极易在芯片表面形成应力集中区,引发裂纹或电学性能劣化。同时,压力维持系统与自动化产线的兼容性较差,推动了无压烧结技术的发展。无压工艺虽牺牲部分致密度(孔隙率略增),但凭借银原子的自扩散特性,仍能实现优异的导电可靠性,尤其适用于小尺寸芯片与低功率密度封装场景。

温度参数对烧结质量的非线性影响

温度参数对烧结质量的影响呈现非线性特征。银浆料中的有机添加剂需经历分阶段分解:100℃以下完成溶剂挥发,200-300℃区间发生高分子链的氧化裂解。只有当有机物完全脱除后,银颗粒方能建立直接冶金接触。研究表明,在恒定压力下,200-280℃温度区间内剪切强度随温度上升显著提高,超过该范围后增幅趋缓。值得注意的是,不同粒径的银颗粒(纳米级 vs 微米级)对应不同的最佳温度窗口,需通过工艺设计精确匹配。

时间维度下的烧结动力学特征

时间维度上,烧结动力学曲线呈现典型的“S”型特征。初期几秒至数十秒内,颗粒快速融合形成稳定骨架,剪切强度实现80%以上的增长;后续延长时间虽可继续提升致密度,但边际效益递减。这种动力学特性要求工程师在可靠性与生产效率间寻求平衡——过度延长烧结时间不仅增加能耗,还可能引发界面金属间化合物的过度生长。

表面工程在银烧结中扮演关键角色。为抑制铜基底的高温氧化,常采用“镍阻挡层+贵金属镀层”的复合结构:底层镍层(厚度0.5-2 μm)通过扩散屏障效应延缓铜原子迁移,顶层银或金镀层(0.1-1 μm)为银浆提供高活性烧结界面。镀层粗糙度需与银颗粒尺寸精密匹配:当粗糙度Ra值控制在银颗粒平均粒径的1/3-1/2时,可实现最佳浸润效果与机械嵌合。这种多尺度界面优化策略,成为突破银烧结工艺瓶颈的核心技术路径。

银烧结与软钎焊的环境工艺对比

银烧结工艺与软钎焊的真空回流焊在环境选择上存在本质差异。常规银烧结作业通常以空气为介质,这一设定源于银浆内部有机成分的特性——在烧结进程中,需借助氧气参与氧化反应,促使有机物质烧蚀分解,故而对环境中的氧含量存在硬性需求。而当银烧结工艺引入真空回流焊模式时,则依托真空烧结炉构建精密可控的气氛环境,通过有序执行预热、排气、深度抽真空、梯度升温、缓速降温及保护性进气等操作环节,配合定制化的温度曲线与气体流量控制策略,实现对烧结全过程的精准调控。

真空烧结优势

相较于传统焊接工艺,真空烧结技术展现出三重显著优势:其一,因完全摒弃助焊剂的使用,彻底规避了助焊剂残留引发的清洁工序及潜在腐蚀风险;其二,通过抽真空手段将炉内氧含量降至极低水平,从根源上抑制金属氧化物的生成,保障焊接界面的纯净度;其三,真空环境下,焊料内部及界面吸附的气体在烧结完成前即沿边缘充分逸散,确保焊接面呈现无气泡的致密状态。对比非真空加压烧结工艺,二者核心分歧聚焦于焊料形态:非真空工艺依赖含丰富有机载体的银浆体系,需经高温氧化烧蚀完成有机物脱除;而真空工艺多采用预制焊片,其成分以金属合金为主,无有机物挥发需求,从而简化工艺路径。

烧结焊料选取的一般原则

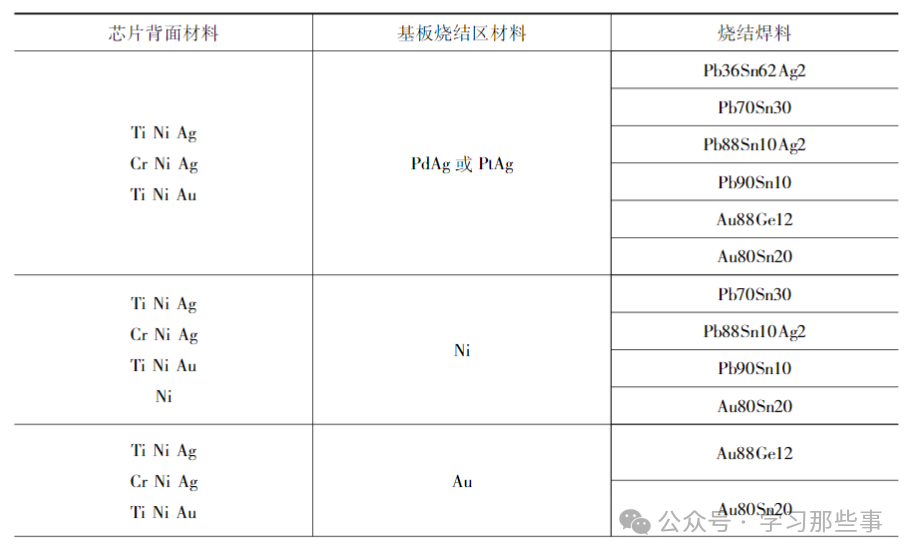

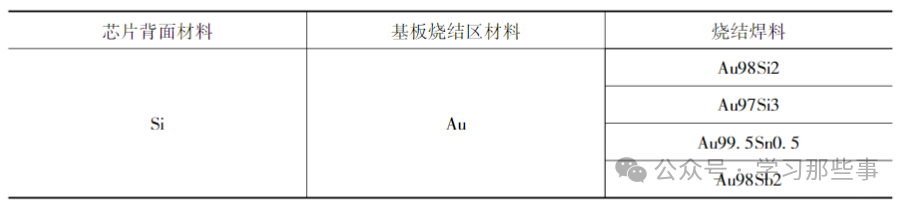

银烧结工艺的工程化应用

烧结焊料的选型需紧密贴合应用场景特性。含银基焊料凭借相似金属界面的浸润优势,与镀银端面展现出良好的接合匹配性;含金、铟元素的合金焊料则对镀金表面具备更强的亲和能力;金锡合金因固有硬度高、延展性差(延伸率低)的特性,在大面积芯片焊接中易引发应力集中,适用性受限;针对背面材质为硅(Si)的芯片,优选镀金基片作为载体,并对镀层厚度提出量化要求(通常需≥X μm),在此场景下,金锑、金硅系焊料因热膨胀系数匹配度高、界面反应可控,成为工艺首选。不同焊料的适配准则详见表3-2所归纳的材质-应用对应关系矩阵。

在银烧结工艺实践中,工艺参数与材料状态对成品性能存在显著影响。统计数据显示,芯片面积每增加10%或烧结层厚度提升5μm,剪切强度平均下降8%-12%,该现象归因于应力分布不均与扩散路径延长。此外,基片、载体、焊料及芯片背面的污染(如油脂、尘埃残留)会形成扩散屏障,阻碍合金原子的跨界面迁移,导致烧结界面结合力下降。长期存放的材料(超过30天)因表面氧化层增厚(氧化物厚度>50nm),即便经预处理,残留氧化膜仍会在焊料熔融后形成微米级空洞,降低连接层致密度。在此情境下,向炉腔引入体积分数0.5%-2%的氢气,可通过H₂+MeO→H₂O+Me反应还原部分金属氧化物,改善界面纯净度。

工艺实施层面,压力调控是关键环节。在芯片表面施加1-5MPa压力可使界面间隙从20μm缩减至5μm以下,显著减少空洞形成。但直接施压易造成芯片表面划痕或裂纹(损伤概率随压力超2MPa呈指数上升),工程中普遍采用等面积保护硅片(厚度0.2-0.5mm)作为缓冲层,既传递压力又避免直接接触损伤。鉴于烧结过程中气流扰动(如真空切换或气体吹扫)可能导致芯片偏移(位移量>100μm时焊接失效),需使用高精度夹具定位。高纯石墨夹具(纯度>99.95%)因具备150W/(m·K)导热率、1500℃热稳定性及0.5%热膨胀系数,能在维持温度均匀性的同时提供可靠夹持力。

烧结流程遵循“预热-保温-冷却”三段式曲线:预热阶段以5-10℃/min速率升至焊料共晶点以下50℃,消除湿气与应力;保温阶段维持高于共晶点30-50℃(典型值如银基焊料280-320℃),持续10-30min确保充分扩散;冷却阶段以8-12℃/min降至室温。需强调的是,银烧结并非简单共晶过程,其微观组织由Ag₃Sn、Ag-Cu固溶体等多种金属间化合物交织而成,经再结晶形成蜂窝状致密结构,较传统钎焊多出晶界强化与固溶强化机制。

质量检测方面,因银烧结层空洞尺寸集中于0.5-5μm,常规X光(分辨率>10μm)与超声扫描(盲区>2μm)难以识别。目前依赖芯片推剪试验(剪切速率0.5mm/min)量化结合力,实测数据显示,银烧结层抗剪强度可达80-120MPa,远超芯片(硅基材料抗剪强度30-50MPa),导致90%以上失效模式表现为芯片本体碎裂而非焊层脱粘。

可靠性评估聚焦热应力管理。由于硅(CTE 2.6ppm/℃)与银(CTE 18ppm/℃)的膨胀系数差异,在-40℃至150℃循环测试中,界面热应力可达50-80MPa。与具备10%-20%蠕变应变能力的软钎焊料不同,银烧结层(蠕变率<0.1%)缺乏应力缓冲,需通过材料匹配降低风险。工程实践表明,采用CTE介于5-8ppm/℃的中间层材料(如钨铜合金),配合仿真优化芯片-焊层-基板的叠层结构,可将热应力峰值降低40%以上。

而烧结银的强度较大但比较薄,不像软钎焊料也可以有一定的蠕性形变,能吸收应力,从而使得上下表面的应力差值不那么大,而减少对芯片的损害,所以烧结银对材料强度相对较小的硅基芯片,在使用这种工艺时要综合考虑材料的CT匹配,从选材到结构上综合考量,先做仿真应力计算,优选材料,包括塑封料。基于此银烧结工艺与第三代宽禁带半导体形成天然适配。以SiC功率模块为例,其200℃以上工作结温远超硅基器件(175℃上限),而银烧结层961℃熔点可确保长期高温稳定性。实测数据显示,SiC模块经银烧结封装后,功率密度提升3倍,热阻降低60%,在电动汽车OBC、光伏逆变器等场景展现出替代传统焊接的潜力。此外,无铅银基材料符合RoHS标准,其250-350℃烧结温度与现有回流焊设备兼容,进一步加速了产业应用进程。

未来展望

回溯技术演进轨迹,银及金属烧结工艺早期凭借超高焊接强度与稳定性,深度嵌入军用电子高可靠封装体系。伴随新能源汽车功率模块需求爆发,银烧结技术以颠覆性优势脱颖而出:其构建的互连层导电率达63 MS/m,热导率突破420 W/(m·K),相较传统钎焊实现热阻降低80%、功率密度提升3倍。尽管当前工艺已步入产业化成熟期,设备端真空热压系统单台成本超200万元,材料侧纳米银浆单价达3000元/克,较Sn-Pb焊料溢价超20倍。但技术革新正重塑成本曲线:国内团队开发的微波闪烧结设备将能耗降低60%,纳米银粉水相合成法使原料成本下降40%。

在第三代半导体革命浪潮中,SiC器件200℃+的结温工况与银烧结层961℃熔点形成天然适配。

面向未来,封装技术的竞争焦点已从单一材料性能转向系统级协同优化。研究显示,通过梯度热膨胀系数设计——在芯片与基板间引入钨铜缓冲层,可使界面热应力降低72%。这种跨尺度材料工程思维,预示着封装创新将迈向"性能-成本-可靠性"三维平衡的新阶段。当银烧结工艺突破设备国产化与材料规模化瓶颈,其有望重构功率半导体封装的产业版图。

-

低温无压烧结银在射频通讯上的5大应用,除此之外,烧结银还有哪些应用呢?欢迎补充2024-09-29 14368

-

150℃无压烧结银最简单三个步骤2025-02-23 939

-

芯片封装测试流程详解ppt2012-01-13 75356

-

LED灯珠的生产工艺及封装工艺2020-12-11 4044

-

IC封装工艺测试流程的详细资料详解2018-12-06 3208

-

详解半导体封装测试工艺2023-05-31 2268

-

无压烧结银工艺和有压烧结银工艺流程区别2022-04-08 2766

-

芯片封装烧结银工艺2022-12-26 2813

-

烧结银原理、银烧结工艺流程和烧结银膏应用2024-01-31 5238

-

半烧结型银浆粘接工艺在晶圆封装的应用2023-12-04 2545

-

晶圆级封装用半烧结型银浆粘接工艺2024-01-17 2497

-

基于低温焊料的真空烧结工艺研究2024-03-19 1860

-

碳化硅SiC芯片封装:银烧结与铜烧结设备的技术探秘2025-03-05 2430

-

芯片封装工艺详解2025-04-16 2055

-

详解芯片封装的工艺步骤2025-08-25 2098

全部0条评论

快来发表一下你的评论吧 !