电机驱动短路保护时间设定的技术指标

电子说

描述

功率MOSFET的最大的脉冲漏极电流、持续的时间和电机驱动及电力电子系统的过流保护、短路保护直接相关,持续时间和VGS限制了最大的脉冲漏极电流:VGS越大,最大的脉冲漏极电流越大,而持续时间越短,在实际的应用中,最大的脉冲漏极电流和持续时间是一对相互矛盾的参数,必须在两者之间做一些平衡,本文将讨论和这个技术指标相关的4个实际的细节。

1、短路保护并联均流

电动汽车和电动自行车控制器目前大量地使用中压功率MOSFET,相对而言,电动自行车的功率较低,短路保护的设计基本上可以满足实际的应用要求。但是对于电动汽车,输出功率非常大,三相全桥6组功率MOSFET,每组使用14-16管、多管并联工作,在短路大电流冲击的过程中,由于驱动电路、PCB布局和每个MOSFET的参数的差异,多管很难做到完全的并联均流,其中的某些单管会流过更大的电流,温度更高,非常容易导致短路大电流的局部集中,也就是大部分的电流从一个或少数几个功率MOSFET管中流过,从而损坏功率MOSFET。

图1:电动汽车控制器功率板

图2:电动汽车控制器

一些电动汽车控制系统的研发工程师,通过调整短路保护的延时,来保证短路发生时系统的安全性,但是带来的问题是:如果短路保护的延时过小,可能导致满载无法起动或输出不了满负载。而且,很多时候,某一个型号的控制器要卖给不同的客户,不同的客户采用的电机的参数也不相同,而且同一个客户可能采用不同厂家的电动机,这就会导致在某一个客户或某一个客户的某一个机型,控制器的延时调到和电动机匹配得比较好,而采用同样的延时的控制器,在这个客户的其它机型或另一个客户那里,系统就可能出现问题,要么无法有效的实现短路保护,要么满载无法起动或无法输出满负载。

因此,必须从系统和产品二个方面,来做优化的设计,使系统满足设计的要求。

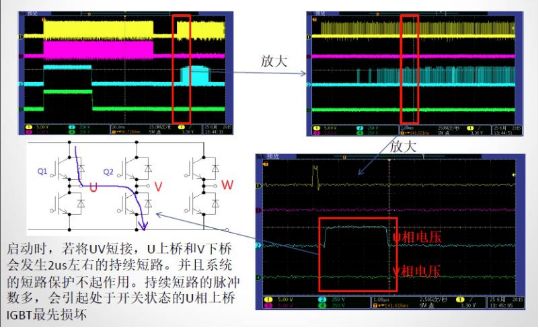

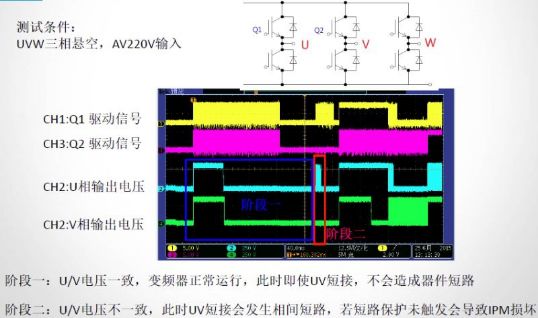

2、短路保护的方式

通常采用MOSFET饱和的短路电流,使用单脉冲持续的时间来评估功率MOSFET抗短路冲击的性能。从图3的应用测试波形可以看到,在短路过程中,发生了连续多个短脉冲的冲击,每个短脉冲持续时间为2uS,满足器件单脉冲测试规范,但是器件最后还是发生损坏。对于器件本体参数的测试,即便是使用多脉冲,通常一个脉冲结束后,硅片的温度回到常温,然后再加下一个脉冲,就是不考虑多脉冲能量累积的效应,但是,如果实际的应用中,发生了能量的累积效应,那么单脉冲的测试结果,就不能完全保证这样的短路条件下,系统仍然可靠不发生损坏。

图3:短路保护工作波形

但是,单脉冲的测试结果仍然具有参考价值,它为评估不同器件的短路性能提供了标准和对比,单脉冲短路性能强的器件,在多脉冲的条件,同样具有更强的短路性能。

3、单脉冲电流和实际短路保护的大电流

前面分析过,测试单脉冲短路性能时,功率MOSFET工作在线性区,也就是放大区,而在有些实际的应用中,系统短路时,虽然短路电流比较大,但是功率MOSFET并没有工作在线性区,因此,这种条件下的短路和器件级的短路所表现的性能是不同的。

系统短路时,如果功率MOSFET仍然工作在完全导通状态,那么可以通过功耗来校核结温,另一个方面,要考虑到雪崩UIS问题。

4 、PCB布局和短路保护问题

通常在系统的输入端有大电容提供负载电源,输入电容到功率MOSFET桥臂上下端会有杂散电感,很多研发工程师发现:如果这个输入回路的杂散电感大,短路电流就会降低,但是MOSFET的VDS的尖峰电压会提高。反过来,输入回路的杂散电感小,短路电流就会增加,MOSFET的VDS的尖峰电压会降低。两者相矛盾,这需要研发工程师做一些平衡。

在设计过程中,特别是对于输出功率较大的系统,通常是尽可能的减小回路杂散电感来减小尖峰电压和EMI的影响,同时可以提高系统的效率,而短路保护通过调节短路的延时和控制方式来保证。

5 、驱动电压调整

驱动电压VGS越高,短路电流越大,持续时间也就越短,那么就可以通过适当的降低驱动电压,降低短路电流,从而给功率MOSFET提供更长的短路保护的时间,提高其工作的安全性。当然,带来的问题就是需要额外的电路,来调整驱动的电压。(本文摘自《今日电子》,作者:刘松)

-

工业电机驱动IGBT过流和短路保护的问题及处理方法2016-10-09 23668

-

A/D采集芯片1543的技术指标和D/A输出芯片5620的技术指标是什么2012-06-11 2493

-

沙尘试验箱技术指标2014-04-29 2653

-

工业电机驱动中的实现短路保护实现2019-04-29 2567

-

工业电机驱动中的短路保护如何实现2019-06-27 2504

-

【案例分享】工业电机驱动中的IGBT过流和短路保护2019-07-24 3590

-

现代工业电机驱动如何实现短路保护2021-01-25 3162

-

工业电机驱动中实现短路保护的问题2021-08-12 3363

-

57HSXXXXEIS一体化步进伺服驱动电机具有哪些特点和技术指标?2021-10-09 1647

-

光绘系统的技术指标2006-04-16 1056

-

微机型继电保护测试仪技术指标和检定方法的研究2016-12-28 716

-

发电机转子铜排成型工艺技术指标的优化2017-01-01 730

-

工业机器人结构、驱动及技术指标详解2018-07-11 3690

-

24V+电源方案12:现代集成保护IC的部分关键技术指标2018-10-08 4245

-

微分布技术指标2022-10-17 530

全部0条评论

快来发表一下你的评论吧 !