采用增强型HotRod QFN封装的小型直流/直流转换器设计注意事项

描述

在上期中,我们探讨了使用混合热插拔架构防止高电流故障。

本期,为大家带来的是《采用小型直流/直流转换器进行设计:HotRod QFN 与增强型 HotRod QFN 封装》,将讨论对比传统与新型封装在热性能、开关节点振铃、瞬态、效率和布局方面的差异,以及它是否有助于改善电源密度和性能。

引言

半导体封装技术在过去 20 年里取得了长足的进步,特别是在集成了功率金属氧化物半导体场效应晶体管 (MOSFET) 的直流/直流转换器领域。Single-outline No-lead 和 Quad Flat No-lead (QFN) 封装已取代穿孔和引线式封装,能够以极小的外形处理高输出电流。新的封装技术有助于解决更小型的半导体封装通常会面临的设计和布局方面的挑战,并且新的 QFN 封装技术可用于直流/直流转换器,与传统的引线键合和倒装芯片 QFN 封装相比有所改进。遗憾的是,直流/直流转换器会产生并散发大量热量,而且会受封装和电路板寄生效应的影响,并且由于芯片不同,封装技术的比较通常并无定论。

在本文中,我们将采用两个负载点直流/直流转换器,并使用相同芯片提供最高达 20A 的电流,以便直接比较传统倒装芯片 HotRod 封装和新型倒装芯片增强型 HotRod QFN 封装,展示二者在热性能、开关节点振铃、瞬态、效率和布局方面的差异,进而帮助您确定增强型 HotRod QFN 封装是否更适用于您的应用,以及它是否有助于改善电源密度和性能以消除因采用新技术而产生的任何潜在质疑。

设计注意事项

增强型 HotRod QFN 封装包含更加灵活的布局。借助此封装,您能够将外部元件放置在更靠近集成电路 (IC) 的地方,并通过改进芯片和引线框之间的互连来减少寄生效应。半导体制造商越来越多地为更小型的电路设计直流/直流转换器,而且直流/直流转换器内部的间距更小,同时采用更小型的封装。这样一来,与单层引线框相比,多层引线框可为 IC 内部设计带来优势和灵活性。为方便比较,我们使用了引脚间距为 0.5mm 的增强型 HotRod QFN 封装直流/直流转换器,可更轻松地满足焊接制造偏好和板级可靠性要求。

为了展示每种封装类型的性能,我们设计并构建了两个不同的电源,同时使每个电源的设计和工作条件尽可能相同。我们选择对 16V、20A TPS548B27 和 TPS548B28 同步降压转换器进行比较。二者都采用 3mm x 4mm QFN 封装。两款器件的唯一差异是每个封装的机械结构。

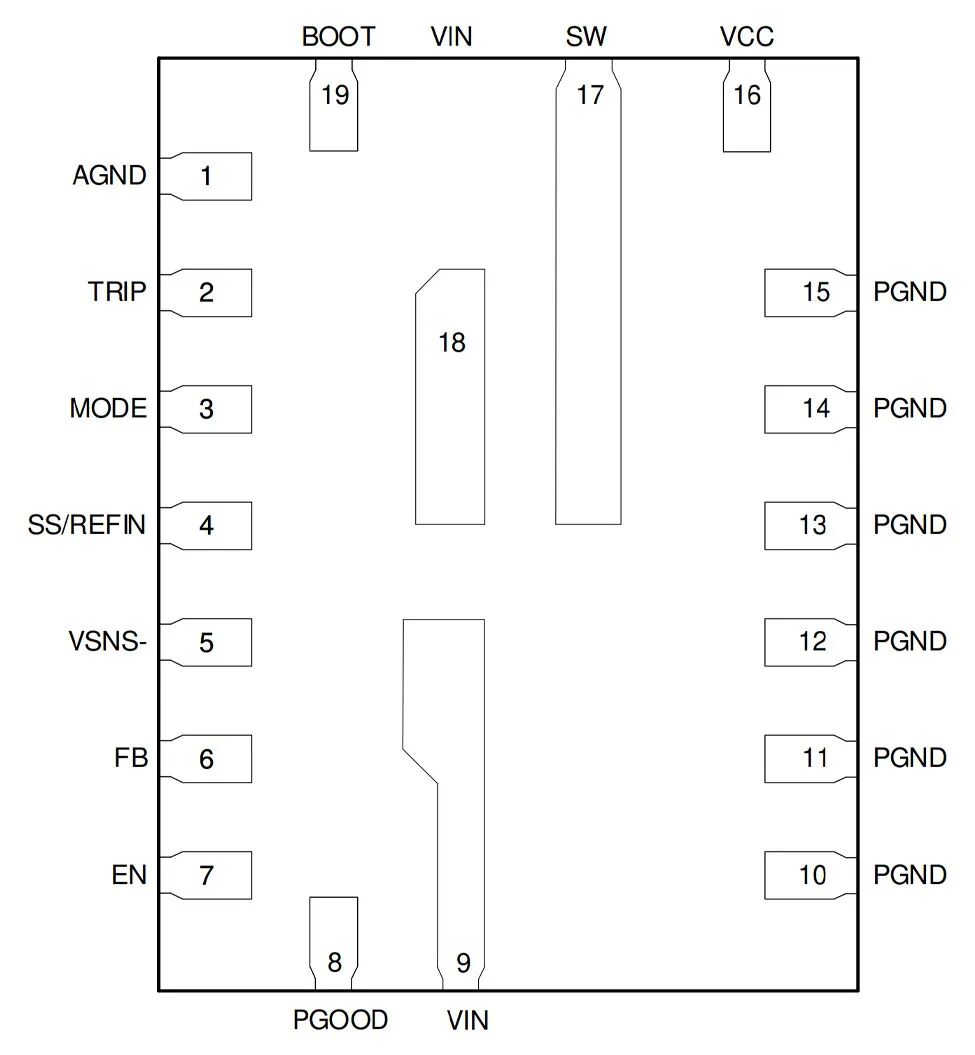

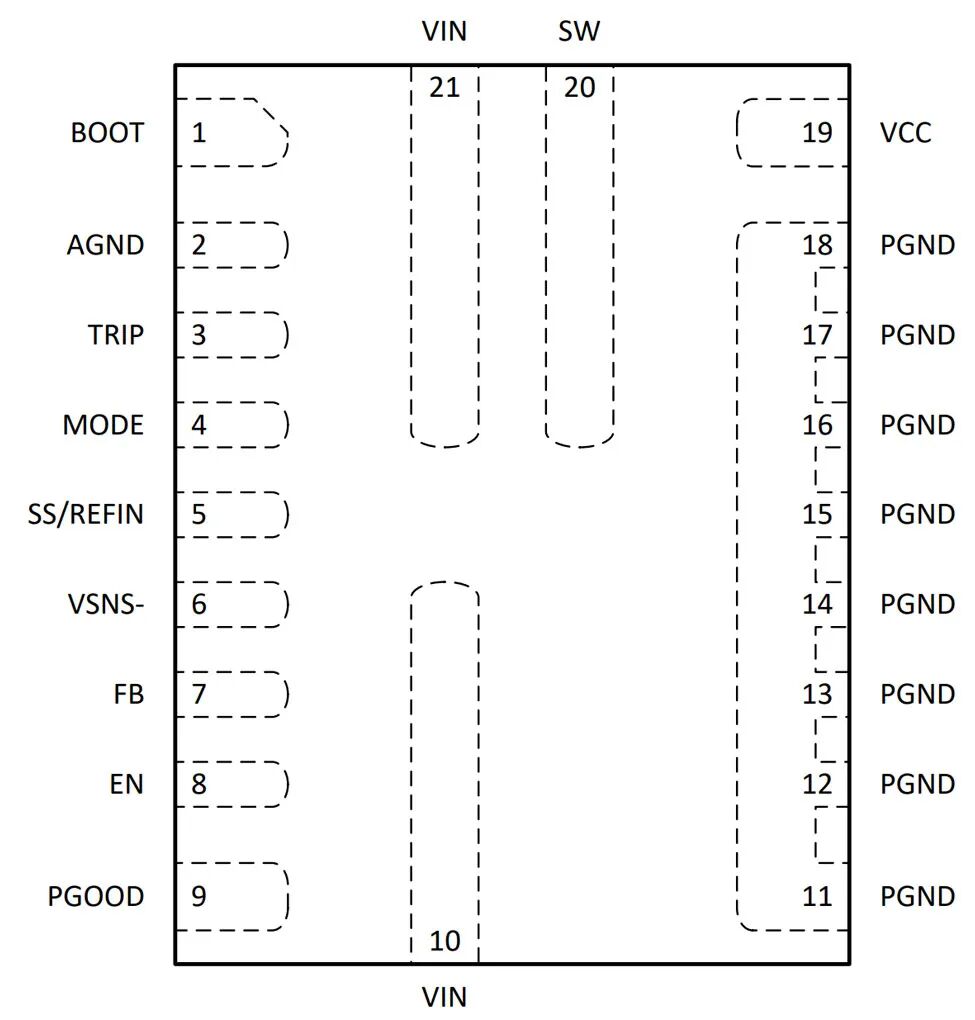

图 2-1 所示为 TPS548B27 19 引脚增强型 HotRod QFN 封装,引脚间距为 0.5mm。图 2-2 所示为 TPS548B28 21 引脚 HotRod 封装,引脚间距为 0.4mm。仔细检查引脚排列后发现,每种封装中集成了相同的电路。我们将数个引脚转移到了增强型 HotRod QFN 封装的较小侧,以适应 0.5mm 引脚间距,并减少了 PGND 引脚的数量。得益于增强型 HotRod QFN,这一更改得以实现,而且无需重新设计芯片金属,这也很好地展示了这种新型封装技术的灵活性。

图 2-1 增强型 HotRod QFN 封装示例(顶视图)

图 2-2 HotRod 封装示例(顶视图)

对于每一种设计,输入电压为 12V,输出电压为 1V,并且每个器件的输出电流都能够达到 20A。这些是为高性能处理器供电的典型要求,如高电流现场可编程门阵列或应用特定集成电路处理器。我们为每个电源选择了 600kHz 开关频率,两种设计均使用 Coilcraft XAL7070-301MEB 电感器,额定值为 300nH,直流电阻为 1.06mΩ。每种设计还使用相同数值的输入和输出陶瓷电容,以便优化设计从而实现高功率密度和小解决方案尺寸。

布局比较

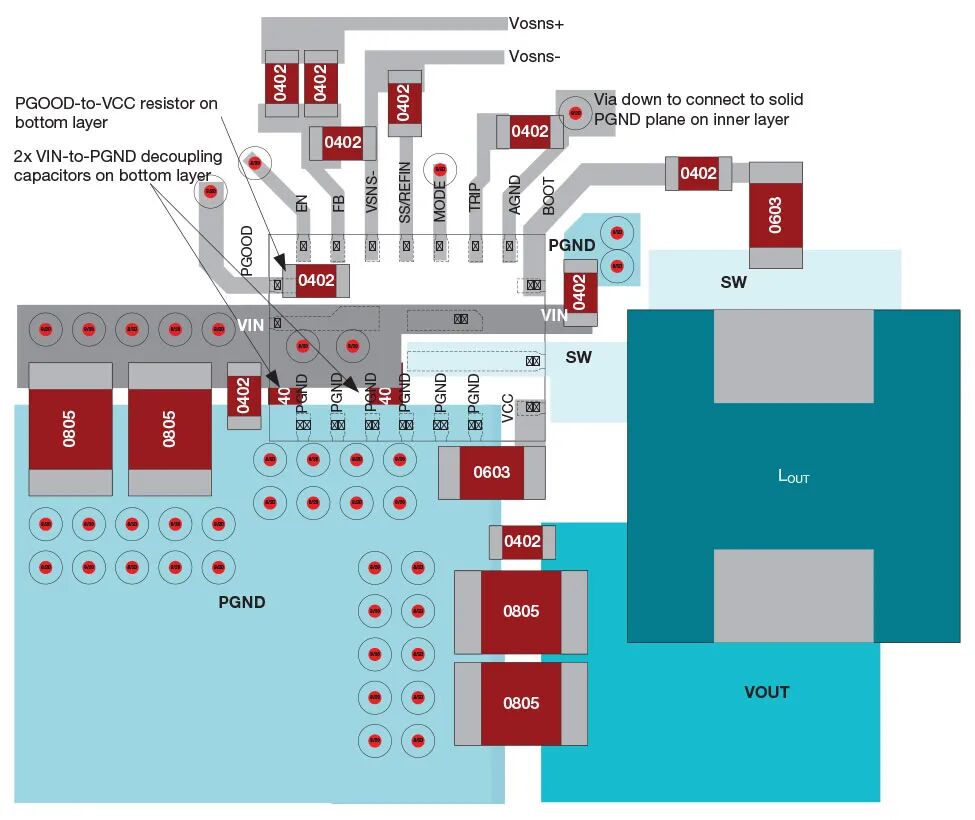

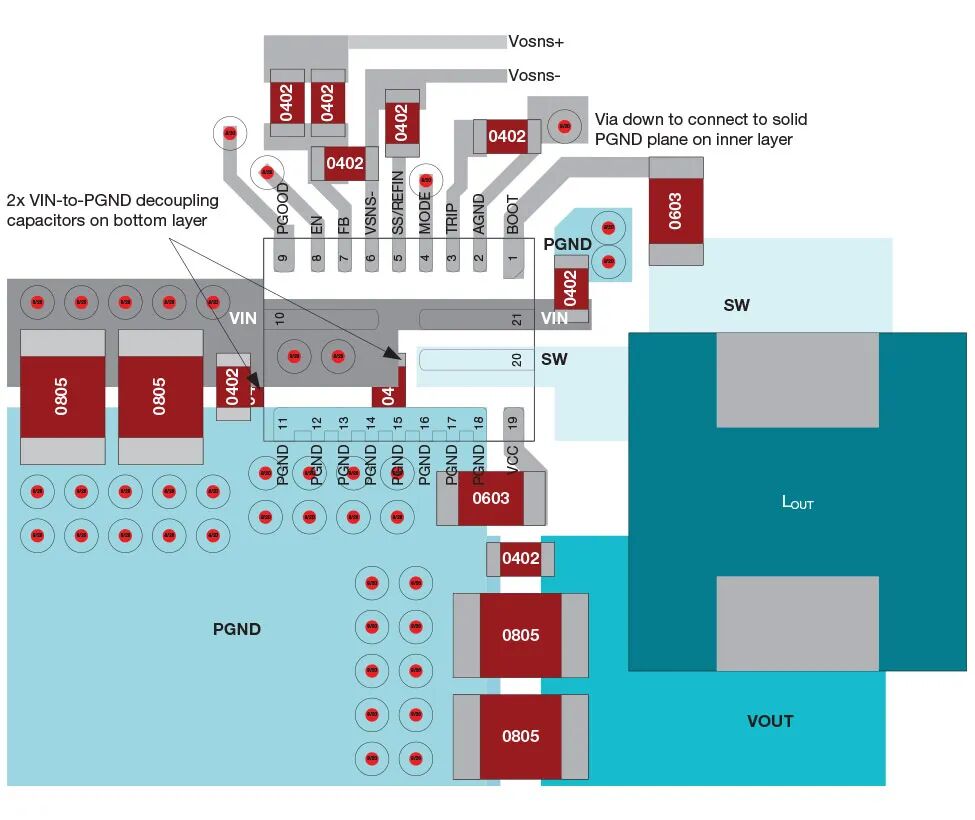

图 3-1 显示了增强型 HotRod QFN 封装的电路板布局。图 3-2 显示了 HotRod 封装的布局。评估模块按照典型的用户应用方式进行布局,顶层、底层和内层各使用 2 盎司铜。顶部接地布线连接到底部和内部接地层,并在电路板周围放置多个过孔组。在每种设计中,输入去耦电容器和自举电容器全部放置在尽可能靠近 IC 的地方。为了限制噪声从输入电源进入转换器,使用了一个传统输入降压电容器,此外还将关键噪声敏感型模拟电路端接至顶层上的安静模拟接地岛。每种设计的布局非常相似,有助于更轻松地检测两种封装之间的性能差异。

图 3-1 增强型 HotRod QFN 封装布局

图 3-2 HotRod 封装布局

热性能比较

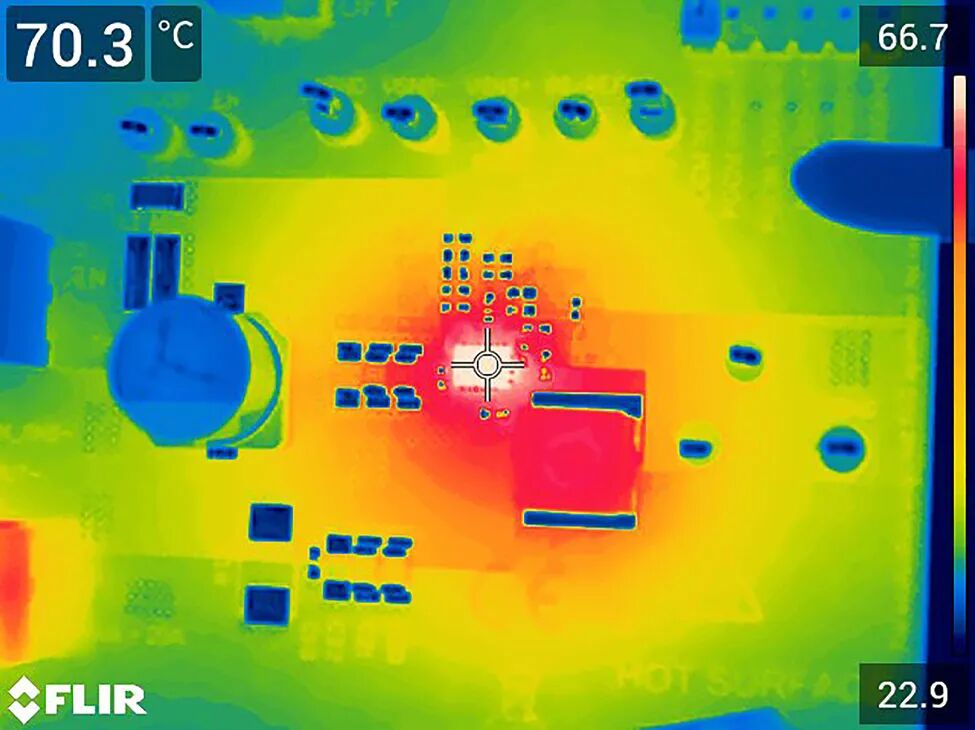

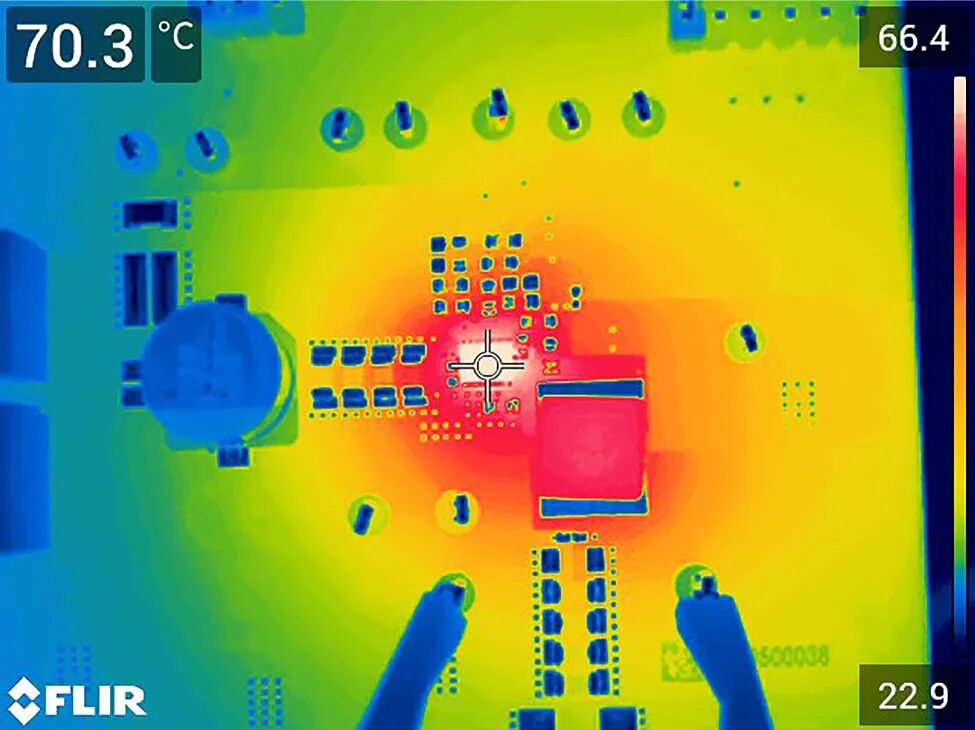

每个电路板均在 15A 电流下运行,当每种设计在同样的条件下运行时,测量了各自的 IC 温度。增强型 HotRod QFN 封装的 IC 温度为 70.3°C,如图 4-1 中所示。HotRod 封装的温度也是 70.3°C,如图 4-2 中所示。未观察到其他明显的差异。可以有把握地得出结论,两个封装示例之间的温度差异可能是由 IC 的批次间工艺变化引起的,如漏源导通电阻 (RDS(on)) 或开关频率。增强型 HotRod QFN 封装与 HotRod 封装相比,在热性能上未带来任何改进或降级。

图 4-1 增强型 HotRod QFN 封装热性能图像

图 4-2 HotRod 封装热性能图像

效率比较

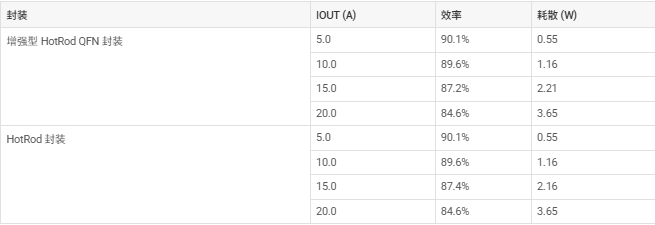

表 5-1 比较了两种封装的效率和功率耗散情况。我们对每个器件的 VCC 施加了 3.3V 偏置电压,以便消除内部线性稳压器所产生的任何损耗,该稳压器负责为 IC 供电。线性稳压器损耗可能因批次间的工艺变化而异;您可以施加外部 3.3V 偏置电压并获得最接近的效率比较结果,从而消除这些损耗。每种封装的效率和功率耗散结果非常类似,但 HotRod 封装设计的功率耗散低 50mW,或效率高 0.2%,这仅适用于 15A 电流情形,可以忽略不计。增强型 HotRod QFN 封装未带来任何改进,相比 HotRod 封装仅出现轻微的效率下降。

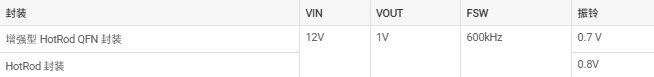

表 5-1 效率比较:12V 输入,1V 输出

负载瞬态比较

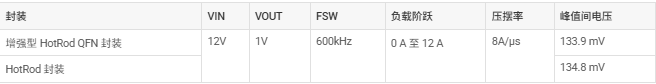

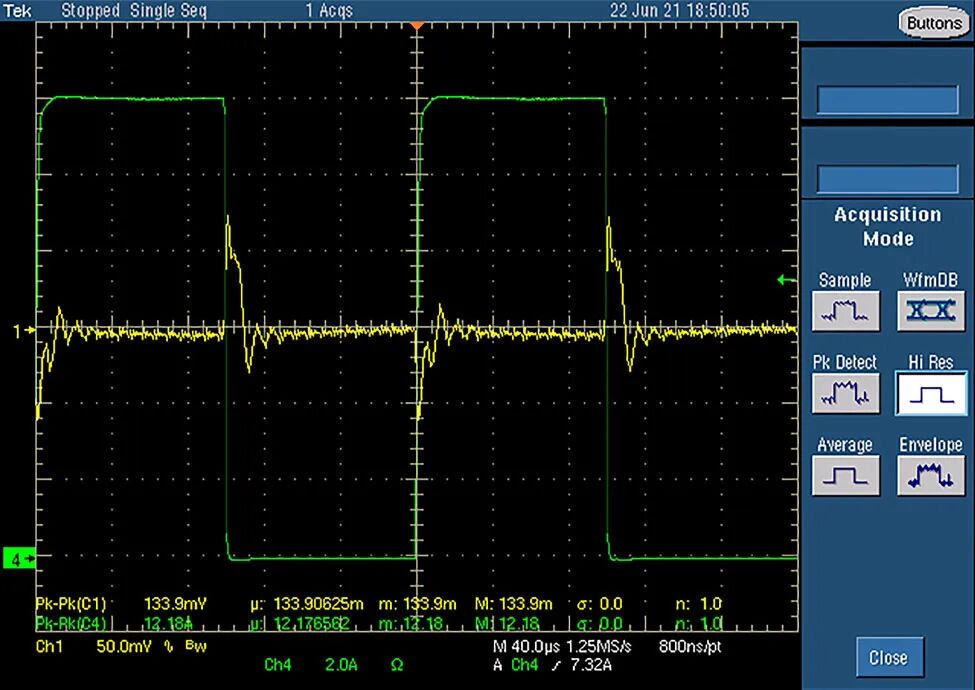

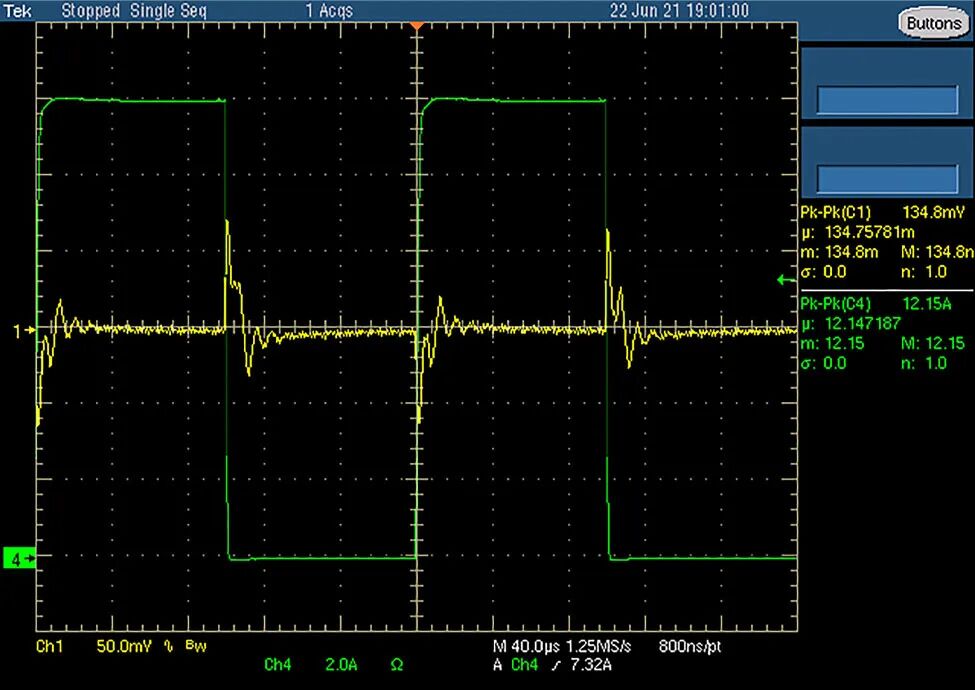

在 20A 满负载条件下,或者从 0A 到 12A,然后从 12A 到 0A,以 0% 至 60% 负载阶跃执行了负载瞬态测试。上升负载阶跃具有 8A/μs 压摆率。在比较图 6-1 和图 6-2 中的瞬态响应波形时,增强型 HotRod QFN 封装设计与 HotRod 封装设计非常相似,由于负载瞬态,仅在总输出电压过冲和下冲之间存在 1mV 的差异。与 HotRod 封装相比,增强型 HotRod QFN 设计在负载瞬态性能方面的改进非常小,几乎难以察觉。表 6-1 显示了结果。

表 6-1 负载瞬态条件和结果

图 6-1 增强型 HotRod QFN 封装瞬态响应

图 6-2 HotRod 封装瞬态响应

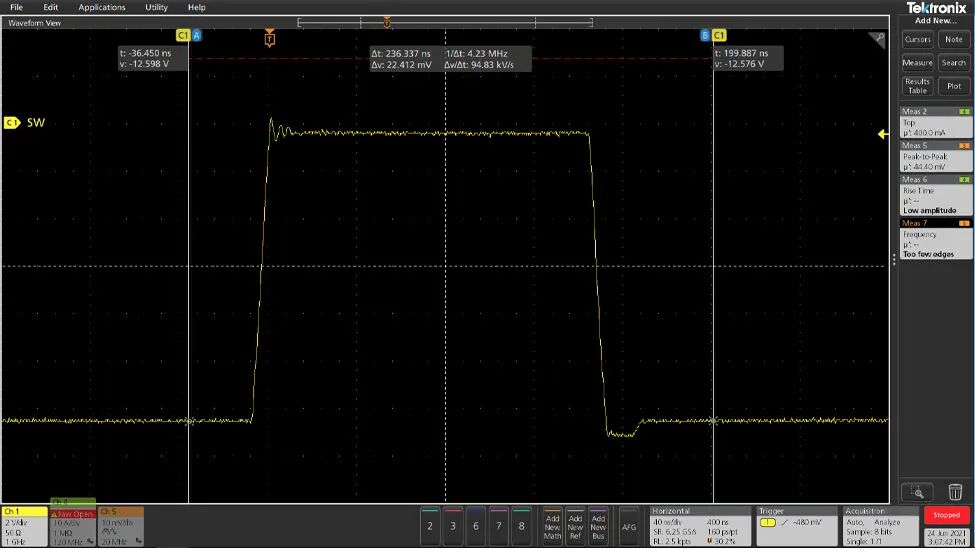

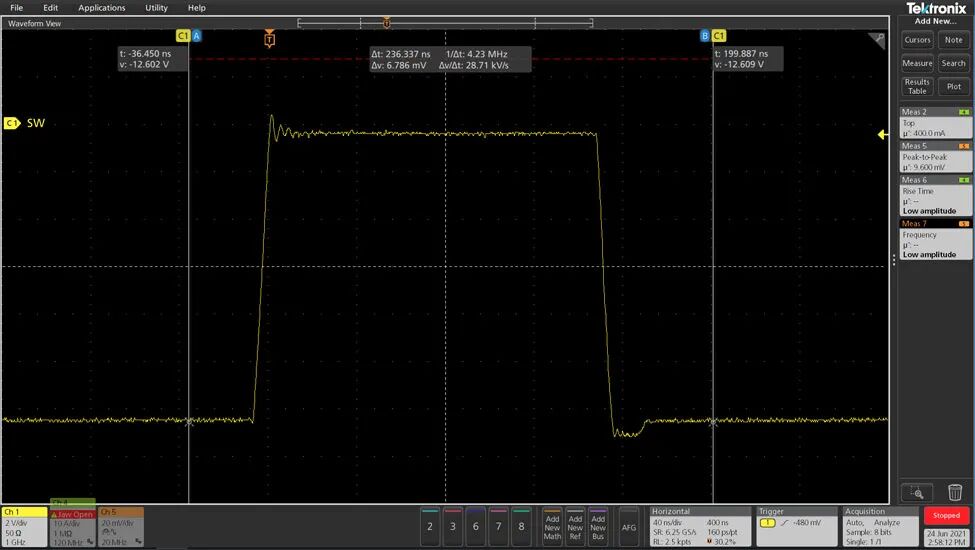

开关节点振铃比较

在观察电源高侧 MOSFET 的开关节点振铃时,可以看见寄生电感效应。仔细检查图 7-1 和图 7-2 后发现,增强型 HotRod QFN 封装设计的电压过冲比表 7-1 中显示的 HotRod 封装设计低 0.1V,这是显而易见的。很难确定电压振铃差异的来源,但可以放心地假设增强型 HotRod QFN 封装不会降低开关节点振铃性能。不过,有可能是增强型 HotRod QFN 封装的机械结构减小了 IC 的内部寄生电感,从而使得高侧 MOSFET 的开关节点振铃略有改进。

表 7-1 开关节点振铃条件和结果

图 7-1 增强型 HotRod QFN 封装高侧 FET 振铃

图 7-2 HotRod 封装高侧 FET 振铃

结论

在既定的工作条件下,与 HotRod 封装相比,增强型 HotRod QFN 封装的性能未出现明显下降。经过非常仔细的检查后发现,功率耗散会显示出 50mW 的差异,但仅在 15A 负载电流下如此。另一方面,增强型 HotRod QFN 封装可将开关节点振铃减少 0.1V 并将负载瞬态输出电压过冲和下冲减少 1mV,相对来说可忽略不计。表 8-1 汇总了结果。

表 8-1 结果摘要

鉴于变量过多,比较结果通常并无定论,因此新的封装技术往往会遭到质疑。不过,在此示例中,电路差异很小,测量结果也很相似。采用增强型 HotRod QFN 封装实现新型直流/直流转换器后,采用此封装进行设计便可作为一种低风险的替代方案,帮助供应商解决封装内部产生的寄生效应问题。

增强型 HotRod QFN 封装提供了一种新颖的方法来改善集成电路的空间占用,可以实现更好的振铃性能,与其他现有封装技术相比,其布局布线可能更加友好、更加灵活。

-

LMR66420-Q1 汽车级 36V、2A 同步降压转换器,具有 1.5uA IQ 和低 EMI数据手册2025-06-04 510

-

TPSM53604 36V、4A 降压电源模块,采用小型 5.5 x 5 x 4mm 增强型 HotRod™ QFN 封装数据手册2025-04-21 740

-

采用小型直流/直流转换器进行设计:HotRod™ QFN与增强型HotRod™ QFN封装2024-08-26 443

-

AMC3301具有集成直流/直流转换器的精密、±250mV 输入、增强型隔离放大器数据表2024-08-19 410

-

AMC3336具有集成直流/直流转换器的高精度、±1V输入增强型隔离式Δ-Σ调制器数据表2024-08-16 410

-

AMC3311具有集成式直流/直流转换器的2V输入、增强型隔离精密放大器数据表2024-07-15 371

-

采用增强型HotRod™ QFN封装的同步降压直流/直流电源模块TLVM13610数据表2024-04-10 411

-

采用增强型HotRod™ QFN封装的同步降压直流/直流电源模块TPSM63610数据表2024-03-21 427

-

热增强型铅塑封装的应用注意事项2021-05-14 828

-

雅特生采用拓朴结构直流/直流转换器模块2018-11-29 2172

-

选择正确的航空级隔离型直流-直流转换器的方法2018-10-16 2177

-

直流-直流转换器2009-10-10 1175

全部0条评论

快来发表一下你的评论吧 !