金属淀积工艺的核心类型与技术原理

描述

文章来源:学习那些事

原文作者:前路漫漫

本文介绍了金属淀积工艺的四种关键技术。

金属淀积工艺的核心类型与技术原理

在集成电路制造中,金属淀积工艺是形成导电结构(如互连线、栅电极、接触塞)的关键环节,主要包括蒸发、溅射、金属化学气相淀积(金属 CVD)和铜电镀四种技术。其中,蒸发与溅射属于物理过程,金属 CVD 与铜电镀虽为化学过程,但因与金属薄膜制备高度关联,常被纳入金属淀积工艺体系一同分析。

蒸发工艺

蒸发是金属薄膜淀积中最基础的工艺之一,其核心流程为:将待淀积的金属块(如铝、金等)放入专用坩埚,在真空系统中对金属块进行加热,使金属达到蒸发状态并转化为气态原子;随后,这些金属蒸气流在运动过程中遇到温度较低的衬底(如硅片),便以固体形式凝结并沉积在衬底表面,最终形成金属薄膜。

为实现金属蒸发,需将待沉积金属加热至极高温度,确保金属原子获得足够能量脱离金属表面的束缚。同时,蒸发过程必须在真空腔体中进行,这是因为真空环境能大幅增加金属蒸气的平均自由程,使气态金属原子可沿直线运动,减少与其他气体分子的碰撞,从而更高效地沉积到衬底表面。

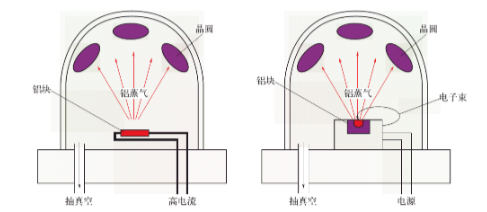

根据加热热源的差异,蒸发工艺主要分为电阻加热蒸发与电子束蒸发两类,其设备结构如图 1 所示。普通电阻加热方式存在明显缺陷:加热过程中坩埚材料易与金属发生反应,引入杂质污染(尤其是钠离子污染),且难以实现高熔点金属(如钨、钼)的沉积。而电子束蒸发装置中,待加热的金属块被放置在惰性材料制成的坩埚内,通过高能电子束直接轰击金属块实现加热 —— 这种方式避免了金属与坩埚壁的直接反应,有效减少了杂质引入,因此可制备出高纯度的金属薄膜。

不过,蒸发工艺也存在显著局限性:一是台阶覆盖能力差,无法在深宽比大于 1 的沟槽或通孔结构中形成连续薄膜;二是难以精准控制合金组分,不适合淀积合金薄膜。正因如此,在超大规模集成电路(ULSI)制造中,蒸发工艺已逐渐被溅射工艺取代。

图1 电阻加热蒸发与电子束蒸发

溅射工艺

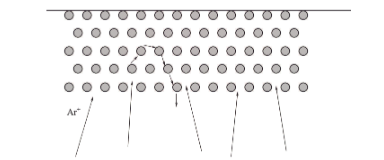

溅射工艺的原理可类比为 “高速物体撞击固体引发颗粒飞溅”—— 例如汽车飞驰过泥坑溅起泥水、子弹撞击墙面产生碎屑。在半导体溅射工艺中,首先通过等离子体技术产生高能粒子,这些粒子经加速后撞击高纯度的金属靶材(如图 2 所示),将靶材中的金属原子撞击出来;被撞击出的金属原子在真空环境中运动,最终沉积到硅片表面形成金属薄膜。

图2 等离子体碰撞金属靶材示意图

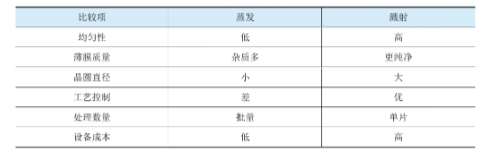

溅射工艺具备多方面优势,使其成为当前主流的物理气相淀积(PVD)技术:①沉积的金属薄膜质量更高,具有更优的台阶覆盖能力和间隙填充能力,可适配复杂的器件结构;②能实现难熔金属(如钨、钛、钽)的淀积,满足高性能器件的需求;③具备精准控制合金组分的能力,可淀积各类合金薄膜且能保持合金组分不变;④适用于大直径晶圆(直径 200mm 及以上)的批量加工,薄膜均匀性优异;⑤易于实现多腔室集成,在淀积金属前可直接对硅片表面进行清洁处理,去除表面沾污与自然氧化层,简化工艺流程。溅射与蒸发两种物理气相淀积工艺的性能差异,可参考相关性能对比数据。

在溅射工艺中,通常选用氩气作为溅射气体(即撞击靶材的 “粒子源”),主要原因有两点:一是氩气原子量较大且化学性质稳定(惰性气体),既能提供足够的撞击能量,又可避免与靶材或淀积的金属薄膜发生化学反应;二是氩气在自然界中含量相对较高(虽低于氮气与氧气,但在稀有气体中排名靠前),成本较低,适合工业化量产。

溅射工艺的具体机制可分为以下步骤:高能电子撞击中性氩原子,使氩原子外层电子发生电离,产生带正电的氩离子;带正电的氩离子在等离子体中受到阴极靶材负电位的强烈吸引,在辉光放电区域被加速并获得动能;当高速运动的氩离子撞击靶材表面时,将自身动量传递给靶材原子,撞击出一个或多个金属原子(这一过程称为 “溅射”);被撞击出的金属原子在真空腔体中运动,最终沉积到硅片表面;工艺过程中产生的副产物(如残余气体分子、靶材碎屑)则通过真空泵抽离腔体。需注意的是,入射氩离子的能量需严格控制 —— 既要足够大以撞击出金属原子,又不能过大导致离子渗透到靶材内部,影响靶材利用率与薄膜纯度,典型溅射离子的能量范围为 500~5000eV。

溅射速率主要取决于 “溅射产额”(即每个入射离子撞击靶材后,从靶材表面喷射出的金属原子数量),而溅射产额受多种因素影响:轰击离子的质量与能量、离子的入射角、靶材的化学组分及几何形状(如靶材厚度、表面平整度)。

目前主流的溅射系统主要分为三类:射频溅射系统、磁控溅射系统、离子化金属等离子体(IMP)系统。

射频(RF)溅射系统通过射频场激发产生等离子体,常用射频频率为 13.56MHz。该系统的主要缺点是溅射产额较低,导致金属薄膜的淀积速率偏慢,因此应用范围受到限制,仅在特定场景(如绝缘靶材溅射)中使用。

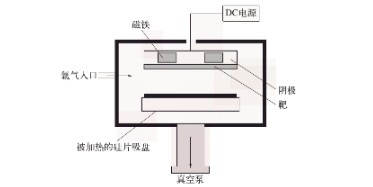

磁控溅射系统是当前应用最广泛的溅射设备,其核心设计是在靶材的周围及后方设置磁场装置,通过磁场俘获并限制电子在靶材前方区域运动。这种设计能显著增加离子在靶材表面的轰击频率,产生更多二次电子,进而提高等离子体的电离速率(相当于增加了 “撞击粒子” 的数量);更多的离子会对靶材产生更频繁的溅射,最终大幅提升金属薄膜的淀积速率。磁控溅射系统的结构如图 3 所示。

图3 磁控溅射系统的结构示意图

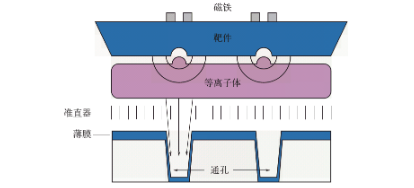

为在接触孔或通孔的底部与侧壁获得更均匀的薄膜覆盖,可采用 “准直溅射” 技术(如图 4 所示)。该技术通过在靶材与硅片之间添加准直器(一种带有密集小孔的金属板),使从靶材溅射出来的、倾斜角度较大的金属原子被阻挡并沉积在准直器上,仅允许沿直线方向、倾斜角度较小的金属原子通过准直器,最终沉积到接触孔或通孔的底部。准直溅射的优势在于能减少金属在接触孔 / 通孔侧壁的过度沉积,确保底部覆盖均匀,但会略微降低整体淀积速率。

图4 “准直溅射” 技术示意图

离子化金属等离子体(IMP)系统则主要用于解决高深宽比结构的金属填充问题。随着芯片特征尺寸不断缩小,传统溅射工艺在高深宽比的通孔或狭窄沟槽中难以实现均匀覆盖,此时可采用 IMP 工艺。该工艺的核心原理是:在 20~40mTorr 的射频等离子体环境中,将溅射产生的金属原子进一步电离为金属离子;在硅片上施加负偏置电压,利用正负电荷的吸引力,使带正电的金属离子沿垂直方向向硅片上的通孔或沟槽底部运动,从而实现高深宽比结构的有效填充。

金属化学气相淀积(金属 CVD)

化学气相淀积(CVD)技术因具备优异的台阶覆盖能力与高深宽比接触孔填充能力,在部分金属薄膜的淀积中也得到了广泛应用。目前工业界常用的金属 CVD 工艺主要包括钨 CVD 与铜 CVD,分别用于制备钨塞与铜种子层。

钨 CVD 工艺的核心应用是沉积 “钨塞”—— 在集成电路的接触孔或通孔中填充钨,实现不同金属层之间的导电连接。通过钨 CVD 工艺制备的钨塞,不仅具有良好的台阶覆盖能力与间隙填充能力,还具备优异的抗电迁移特性(可减少电流导致的金属原子迁移,延长器件寿命)。钨的淀积过程主要通过六氟化钨(WF₆)与氢气(H₂)的化学反应实现,其化学方程式如下:

在淀积钨薄膜之前,通常需要预先沉积两层过渡薄膜 —— 钛膜与氮化钛膜。其中,钛膜的主要作用是降低钨与硅衬底之间的接触电阻,同时提高钨薄膜与衬底的黏附性能,一般通过溅射工艺沉积;氮化钛膜则作为阻挡层,防止钨原子与硅衬底发生扩散反应(避免形成硅化钨,影响器件性能),通常也采用 CVD 工艺沉积。

铜 CVD 工艺则主要用于制备铜电镀前的 “种子层”。在铜电镀工艺中,必须先在硅片表面淀积一层连续的铜种子层 —— 种子层需满足无针孔、无空洞且台阶覆盖均匀的要求,否则后续电镀过程中易产生空洞或镀层脱落。铜 CVD 工艺能精准满足这些要求,其核心流程是:选择合适的铜源前驱物(如二甲基铜(I)三氟乙酰丙酮酸盐),通过氢气还原前驱物中的铜离子,在硅片表面沉积形成连续的铜种子层。

铜电镀工艺

在高性能芯片的互连结构中,金属铜因电阻率低(优于传统铝)、抗电迁移性能好,已成为主流的互连材料。而铜的大规模淀积主要采用电化学电镀(ECP)技术 —— 这是一种源于传统工业镀膜的工艺,具有流程简单、成本低廉、可通过增大电流提高沉积速率等显著优势。

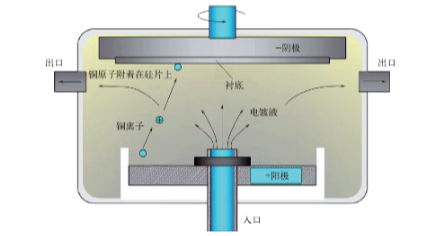

铜电镀工艺的核心原理是:在电场作用下,利用湿法化学品将靶材中的铜离子转移到硅片表面并还原为金属铜。典型的铜电镀系统主要由四部分组成:铜靶材(作为阳极)、待镀硅片(作为阴极)、电镀液、脉冲直流电流源。其中,电镀液的主要成分是硫酸铜、硫酸与去离子水,硫酸铜提供铜离子,硫酸则用于调节溶液导电性与 pH 值。

铜电镀的具体过程如图 5 所示,其技术原理可分为以下步骤:将表面具有导电层(铜种子层)的硅片沉浸在硫酸铜电镀液中,使硅片与电源阴极相连;将固体铜块沉浸在电镀液中,与电源阳极相连;接通脉冲直流电源后,电镀液中产生电流,阳极的铜块发生氧化反应,转化为铜离子(Cu²⁺)进入电镀液;在电场作用下,电镀液中的铜离子向阴极的硅片定向移动;到达硅片表面后,铜离子与阴极提供的电子发生还原反应,生成金属铜原子并沉积在硅片表面(尤其是接触孔、沟槽等结构中);随着反应持续进行,最终形成厚度均匀的铜镀层。其主要电极反应式如下:

阳极反应(铜氧化):

铜电镀工艺的关键优势在于能实现高深宽比沟槽的 “无缝填充”,且镀层电阻率低、表面平整度高,非常适合先进工艺节点中铜互连的制备。

图5 铜电镀的具体过程

-

化学气相淀积工艺的核心特性和系统分类2025-11-11 1387

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1586

-

接触孔工艺的制造流程2024-11-15 2103

-

薄膜淀积工艺的保角性=台阶覆盖性吗?如何做到好的保角性呢?2024-01-02 5498

-

化学机械抛光(CMP) 技术的发展应用及存在问题2023-09-19 1271

-

干法刻蚀工艺介绍 硅的深沟槽干法刻蚀工艺方法2023-07-14 9768

-

半导体制造之金属化工艺2022-08-09 7537

-

典型的MEMS工艺流程的简介2021-02-11 10401

-

集成电路工艺小结2018-11-26 1408

-

表面硅MEMS加工技术的关键工艺2018-11-05 2952

-

如何采用铜互连单大马士革工艺制作超厚金属铜集成电感的概述2018-05-19 21417

-

高密度等离子体化学气相淀积(HDP CVD)工艺2009-12-17 2036

全部0条评论

快来发表一下你的评论吧 !