T型三电平拓扑架构深入剖析与碳化硅MOSFET技术优势的全面研究报告

电子说

描述

T型三电平拓扑架构深入剖析与碳化硅MOSFET技术优势的全面研究报告

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 引言

在当今电力电子技术迅猛发展的背景下,能源转换效率、功率密度以及系统可靠性已成为衡量功率变换系统性能的核心指标。随着光伏逆变器、电动汽车(EV)充电桩、有源电力滤波器(APF)以及工业电机驱动等应用向更高电压等级(如800V及以上)和更高开关频率迈进,传统的两电平电压源逆变器(VSI)逐渐显露出其在耐压等级、谐波失真(THD)以及电磁干扰(EMI)方面的局限性。

为了应对这些挑战,多电平拓扑结构应运而生。其中,T型三电平拓扑(T-type Neutral Point Clamped, TNPC)凭借其在传导损耗、器件数量以及控制复杂度之间的优异平衡,成为了中低压大功率应用中的主流选择。然而,在传统的硅(Si)基器件时代,T型拓扑受限于硅IGBT(绝缘栅双极型晶体管)的开关特性,尤其是体二极管的反向恢复特性,其性能潜力未能得到完全释放。

碳化硅(Silicon Carbide, SiC)作为第三代宽禁带半导体材料的代表,凭借其高临界击穿场强、高电子饱和漂移速率以及优良的热导率,正在根本性地重塑电力电子系统的设计规则。本报告将从T型三电平拓扑的理论基础出发,深入剖析其固有优缺点,并结合深圳基本半导体(BASIC Semiconductor)的最新研究成果与产品数据,详尽论述SiC MOSFET如何从物理层面上克服传统T型拓扑的缺陷,实现系统性能的跨越式提升。

2. T型三电平拓扑(TNPC)的理论架构与运行机理

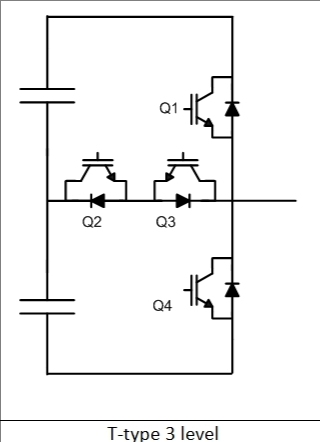

2.1 拓扑结构解析

T型三电平拓扑,学术上常称为中点钳位晶体管(Transistor Clamped Converter)或中点导频(Neutral Point Pilot, NPP)拓扑。其基本结构可以看作是在传统两电平半桥的基础上,增加了一个连接直流母线中点(Neutral Point, N)与交流输出端(AC)的双向开关支路。

2.1.1 功率回路构成

一个典型的单相T型桥臂包含四个功率半导体器件:

- 外管(Outer Switches, T1,T4): 连接直流母线正极(DC+)与输出端,以及输出端与直流母线负极(DC-)。在800V直流母线系统中,这两个开关管在关断状态下需要承受全部的直流母线电压(VDC),因此通常需要选用耐压等级为1200V的功率器件。

- 内管(Inner Switches, T2,T3): 构成双向开关,连接直流中点与输出端。由于中点电位被固定在VDC/2,这两个开关管在任何工作模态下仅需承受一半的母线电压。因此,在800V系统中,内管通常选用耐压等级为600V或650V的器件。

这种“外管高压、内管低压”的非对称耐压特性,是T型拓扑区别于二极管钳位型(NPC/I-type)三电平拓扑的最显著特征。

2.1.2 换流模态与路径

T型拓扑具有三种输出电平状态:

- 正电平状态(P状态): 上管T1导通,输出电压为+VDC/2。电流路径为DC+ → T1 → Load。

- 零电平状态(O状态): 中点双向开关(T2/T3)导通,输出电压为0(相对于中点)。电流路径为Neutral → T2/T3 → Load。

- 负电平状态(N状态): 下管T4导通,输出电压为−VDC/2。电流路径为Load → T4 → DC-。

2.2 T型拓扑的核心优势

相较于传统的两电平拓扑和I型NPC拓扑,T型三电平展现出独特的工程价值:

2.2.1 优异的低传导损耗特性

在T型拓扑中,当输出处于P状态或N状态时,电流仅流过一个外管(T1或T4)。相比之下,I型NPC拓扑在输出高低电平时,电流必须流经两个串联的器件。

- 物理意义: 减少了通态电流路径上的半导体器件数量,直接降低了导通压降和传导损耗。这使得T型拓扑在逆变器处于高调制比(输出电压幅值较大)工况下,效率优势尤为明显。

2.2.2 输出波形质量提升

作为三电平拓扑,T型逆变器的线电压输出具有五个电平阶梯(+VDC,+VDC/2,0,−VDC/2,−VDC)。相比两电平的三阶梯波形,三电平波形更接近正弦波。

- 谐波影响: 显著降低了输出电压的总谐波失真(THD)。

- 滤波器优化: 允许使用更小体积、更低成本的LC滤波器,提升了系统的功率密度。

2.2.3 简化的电路设计

与I型NPC相比,T型拓扑无需钳位二极管,虽然增加了有源开关的数量,但在器件总数和驱动电路的布局上,T型结构往往更加紧凑,且不需要处理串联器件的均压问题。

2.3 T型三电平拓扑的固有缺点(硅基时代)

尽管T型拓扑在理论上具有诸多优势,但在实际工程应用中,特别是使用硅基IGBT作为功率开关时,面临着严峻的技术瓶颈。

2.3.1 换流回路中的反向恢复损耗

这是T型拓扑最致命的弱点。当系统从“O状态”(中点续流)切换到“P状态”或“N状态”时,必须关断内管支路并开通外管。

- 过程描述: 假设电流从中点经T2/T3流向负载(O状态),此时需要切换至T1导通(P状态)。在T1开通瞬间,内管支路中的二极管(若是IGBT方案则是反并联二极管)被迫经历反向恢复过程。

- 硅器件局限: 硅基快恢复二极管(FRD)存在显著的反向恢复电荷(Qrr)。在反向恢复期间,大量载流子复合会产生巨大的反向恢复电流尖峰。这个电流尖峰会直接叠加在正在开通的T1上。

- 后果: 导致外管T1承受极高的开通损耗(Eon),同时产生严重的电磁干扰(EMI)。这直接限制了硅基T型逆变器的开关频率,通常难以超过20kHz 1=。

2.3.2 复杂的死区控制与驱动时序

由于T型拓扑涉及三个电平的切换,且必须严格避免外管直通(T1与T4同时导通)以及非预期的换流路径,其驱动时序逻辑远比两电平复杂。特别是在硅器件开关速度较慢、拖尾电流(Tail Current)严重的情况下,为了保证安全,往往需要设置较长的死区时间(Deadtime),这会引入较大的输出电压误差和低次谐波。

2.3.3 不对称的热分布

由于外管和内管耐压等级不同(1200V vs 600V),且工作时长随调制比变化,导致功率器件的损耗分布极不均匀。在低调制比或无功功率较大时,内管热应力巨大;而在高调制比有功输出时,外管热应力占主导。硅IGBT热导率的限制使得这种热不平衡难以通过器件自身缓解,增加了散热器设计的难度。

3. 碳化硅(SiC)MOSFET的技术特性与变革

为了克服硅基T型拓扑的上述缺陷,引入宽禁带半导体材料成为必然选择。SiC MOSFET凭借其材料特性,为解决T型拓扑的痛点提供了物理层面的解决方案。

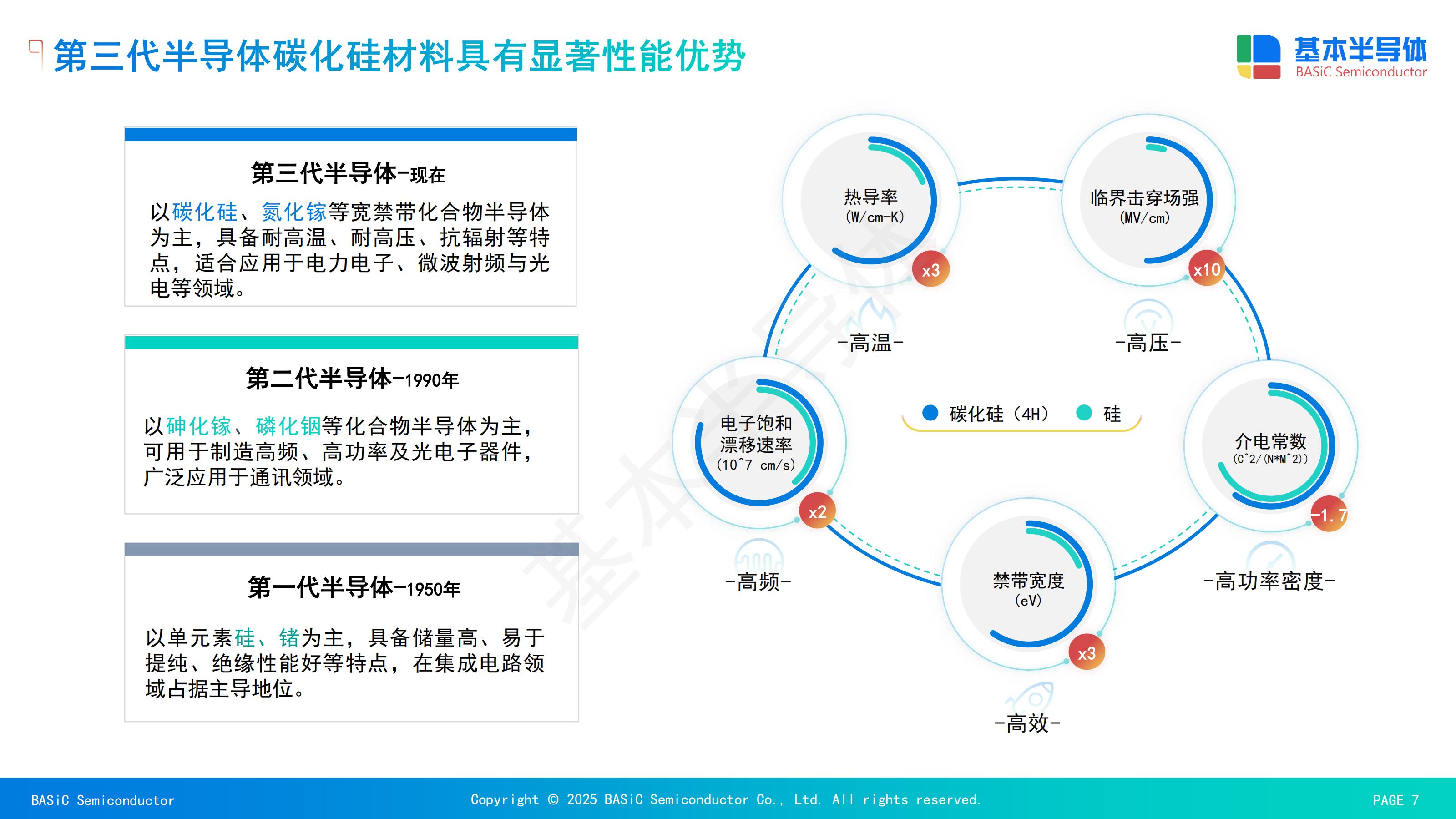

3.1 宽禁带材料的物理优势

碳化硅材料(4H-SiC)相对于硅(Si)具有本质上的物理优越性:

禁带宽度(Bandgap): SiC约为3.26 eV,是Si(1.12 eV)的3倍。这使得SiC器件能够在更高温度下工作,且漏电流极低。

临界击穿场强(Critical Breakdown Field): SiC约为Si的10倍。这意味着在相同耐压等级下,SiC器件的漂移区厚度可以做得更薄(仅为Si的1/10),掺杂浓度更高。

- 推论: 直接导致了SiC MOSFET具有极低的比导通电阻(Specific On-Resistance),在高压器件中优势尤为明显。

电子饱和漂移速率: SiC是Si的2倍,允许载流子以更高速度运动,从而实现极快的开关速度和极低的开关损耗。

热导率: SiC的热导率约为Si的3倍,接近于铜,极大提升了器件将热量传导至封装外壳的能力 。

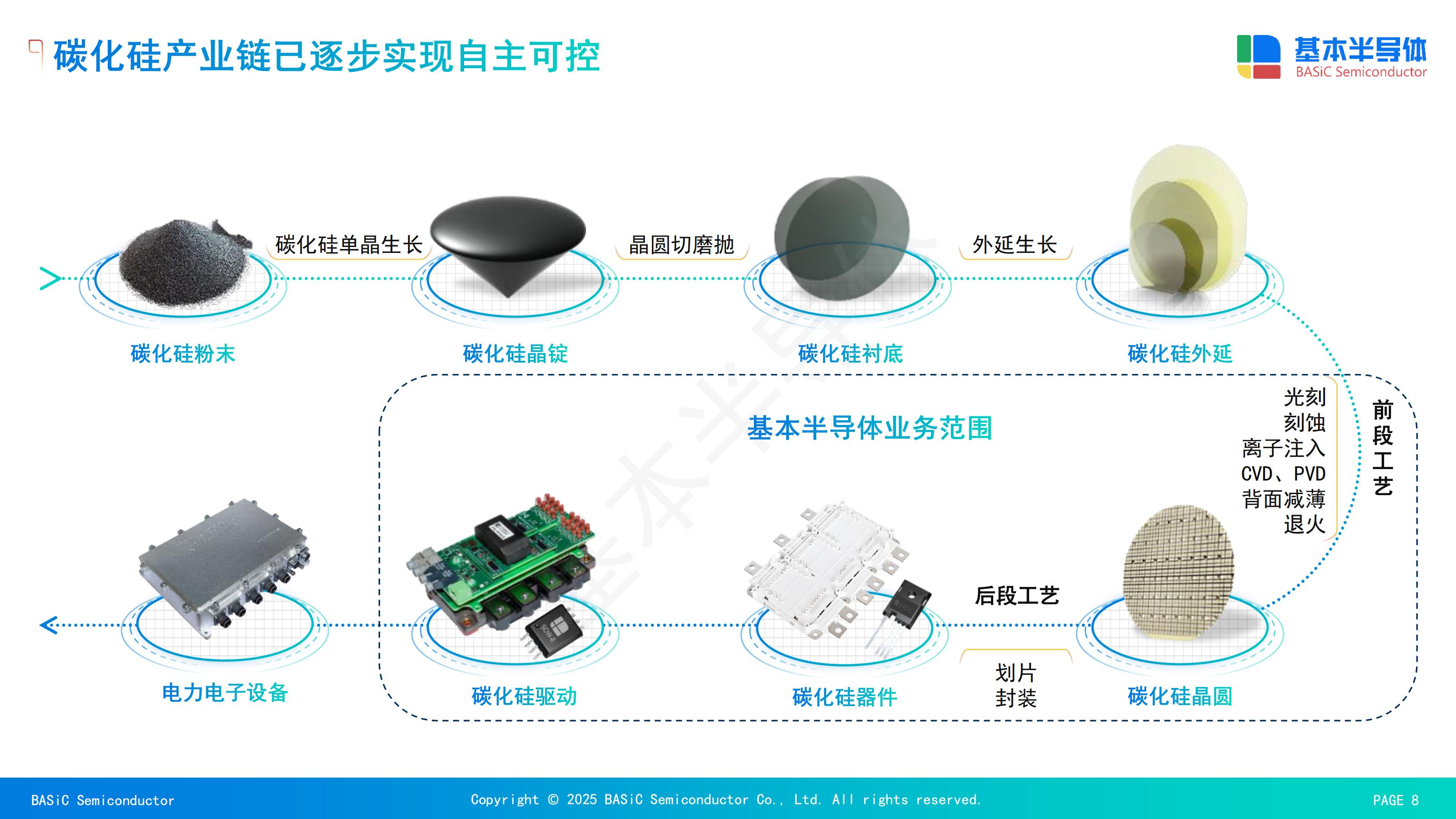

3.2 第三代SiC MOSFET芯片技术

基本半导体(BASIC Semiconductor)推出的第三代(B3M系列)SiC MOSFET,代表了当前国产碳化硅芯片技术的先进水平。其核心技术特征包括:

3.2.1 优化的比导通电阻

通过先进的平面栅或沟槽栅工艺,第三代芯片在保持高可靠性的前提下,显著降低了比导通电阻(Ron,sp≈2.5mΩ⋅cm2)。

- 数据支撑: 以B3M013C120Z为例,这款1200V的SiC MOSFET在25°C下的典型导通电阻仅为13.5mΩ 。在1200V耐压等级下实现如此低的阻抗,对于降低T型拓扑中承压1200V的外管传导损耗至关重要。

3.2.2 极低的反向传输电容(Crss)

Crss(米勒电容)是影响开关速度和抗干扰能力的关键参数。第三代芯片通过工艺优化,提高了Ciss/Crss的比值。

- 技术优势: 这一比值的提升增强了器件抵抗“Cdv/dt误导通”的能力。在T型拓扑的高速换流过程中,桥臂中点电压剧烈波动,极易通过米勒电容耦合导致关断器件误导通。基本半导体的设计有效降低了这种串扰风险,提升了系统的鲁棒性 。

3.2.3 更优的品质因数(FOM)

品质因数(FOM=RDS(on)×Qg)是衡量功率器件综合性能的核心指标。第三代芯片的FOM值降低了约30%,意味着在相同的导通电阻下,驱动所需的栅极电荷量更小,驱动损耗更低,开关速度更快 。

4. SiC MOSFET克服T型拓扑缺点的技术路径

SiC MOSFET并非仅仅是硅IGBT的简单替代,它从根本上改变了T型拓扑的换流物理过程,将“缺点”转化为“特点”。

4.1 彻底解决反向恢复损耗问题

如前所述,硅基T型拓扑的最大痛点在于内管二极管的反向恢复。SiC MOSFET通过两种机制完美解决了这一问题:

4.1.1 极低反向恢复电荷的体二极管

SiC MOSFET天然具备体二极管(Body Diode)。不同于Si MOSFET体二极管极差的反向恢复特性,SiC MOSFET的体二极管由于是多数载流子器件(或者是极短寿命的少数载流子注入),其反向恢复电荷(Qrr)极小,反向恢复时间(trr)极短。

表1:1200V器件反向恢复特性对比

| 参数指标 | 基本半导体 SiC MOSFET (B3M040120Z) | 国际竞品C (SiC MOSFET) | 国际竞品I (SiC MOSFET) | 传统硅基快恢复二极管 (典型值估算) |

|---|---|---|---|---|

| 反向恢复电荷 (Qrr) | 0.28 μC | 0.26 μC | 0.25 μC | > 5.0 μC |

| 反向恢复时间 (trr) | 19 ns | - | - | > 200 ns |

| 反向恢复峰值电流 (Irrm) | 19 A | 18.7 A | 17.6 A | > 80 A |

- 分析: 数据显示,基本半导体B3M系列的Qrr仅为0.28μC。相比于硅器件微库伦(μC)级别甚至更高的电荷量,SiC几乎可以被认为是“无反向恢复”的。

- 系统收益: 当T型逆变器从内管续流切换到外管导通时,外管几乎不需要为抽走内管二极管的存储电荷而消耗能量。这直接消除了巨大的开通电流尖峰,使得开通损耗(Eon)大幅下降。

4.2 突破开关频率限制

硅基T型逆变器通常受限于热设计,频率被限制在10kHz-20kHz。而SiC MOSFET的低开关损耗特性(Eon和Eoff均极低)打破了这一热桎梏。

表2:开关损耗对比

| 测试项目 | Basic Semi B3M040120Z | 竞品C (Cree) | 竞品I (Infineon) | 备注 |

|---|---|---|---|---|

| 开通损耗 (Eon) | 663 μJ | 630 μJ | 600 μJ | 测试条件:800V/40A |

| 关断损耗 (Eoff) | 162 μJ | 230 μJ | 170 μJ | Basic关断损耗优势明显 |

分析: 基本半导体SiC MOSFET在关断损耗上表现尤为出色(162 μJ vs 竞品 230 μJ)。极低的开关损耗总和使得T型逆变器的开关频率可以轻松提升至40kHz甚至100kHz以上。

系统级影响:

- 磁性元件体积缩减: 滤波电感和变压器的体积与频率成反比。频率提升5倍,磁性元件体积可缩减50%以上。

- 动态响应提升: 高频开关意味着控制环路的带宽可以更高,对电网波动或负载突变的响应速度更快,这对APF等应用至关重要。

4.3 改善导通损耗与轻载效率

IGBT由于存在集射极饱和压降(VCE(sat)),在小电流下也存在固定的电压降(通常>1.0V),导致轻载效率不佳。而SiC MOSFET呈阻性特性(VDS=ID×RDS(on))。

- T型应用场景: 光伏逆变器等设备大部分时间工作在半载或轻载状态。

- SiC优势: 在轻载下,SiC MOSFET的导通压降极低(远小于IGBT的膝电压),显著提升了系统的加权效率(如欧洲效率、中国效率)。

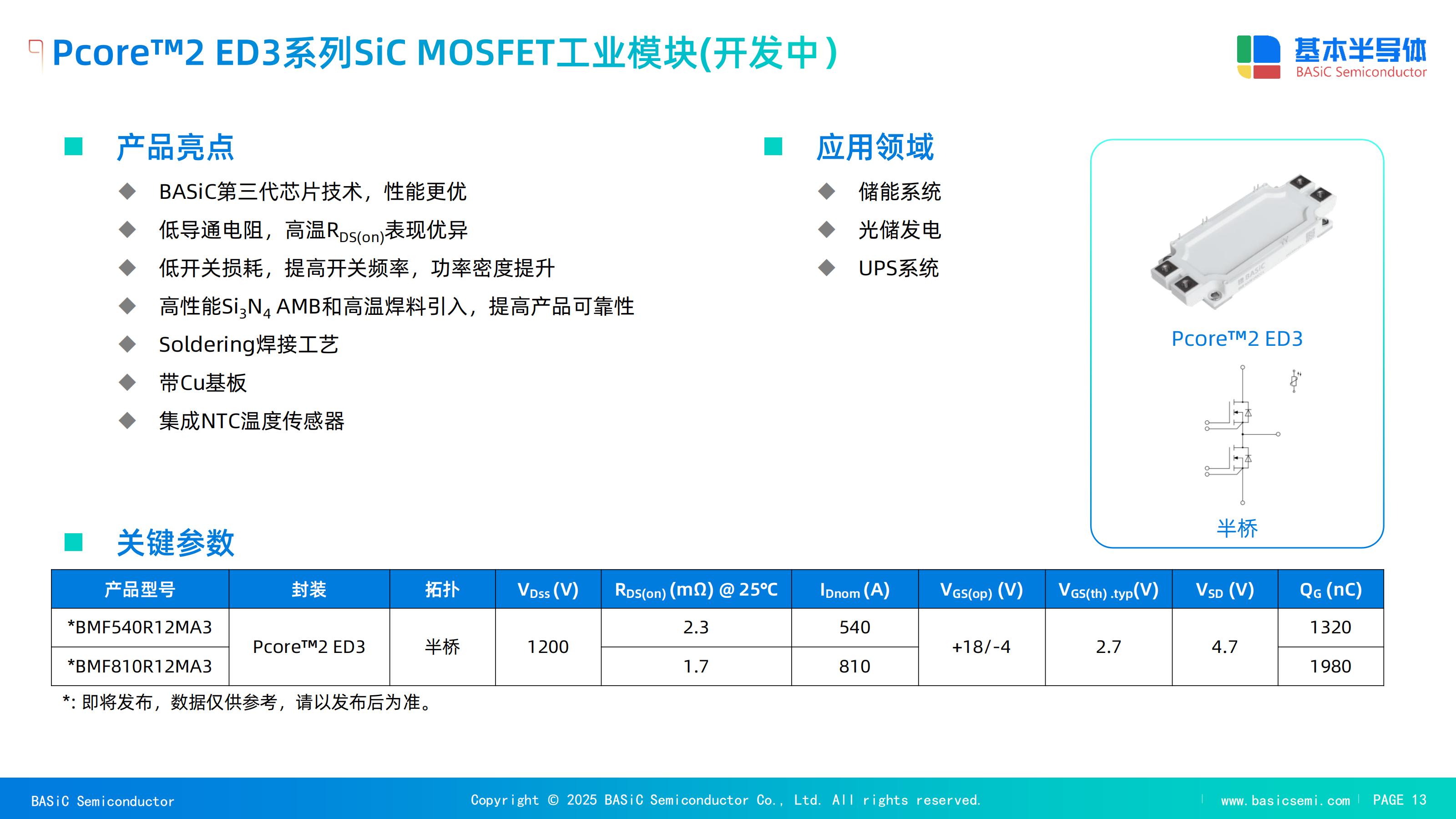

- 具体数据: 1200V的BMF540R12KA3模块,其导通电阻低至2.3mΩ 。在200A电流下,压降仅为0.46V,远低于同等级IGBT通常1.5V-2.0V的饱和压降。

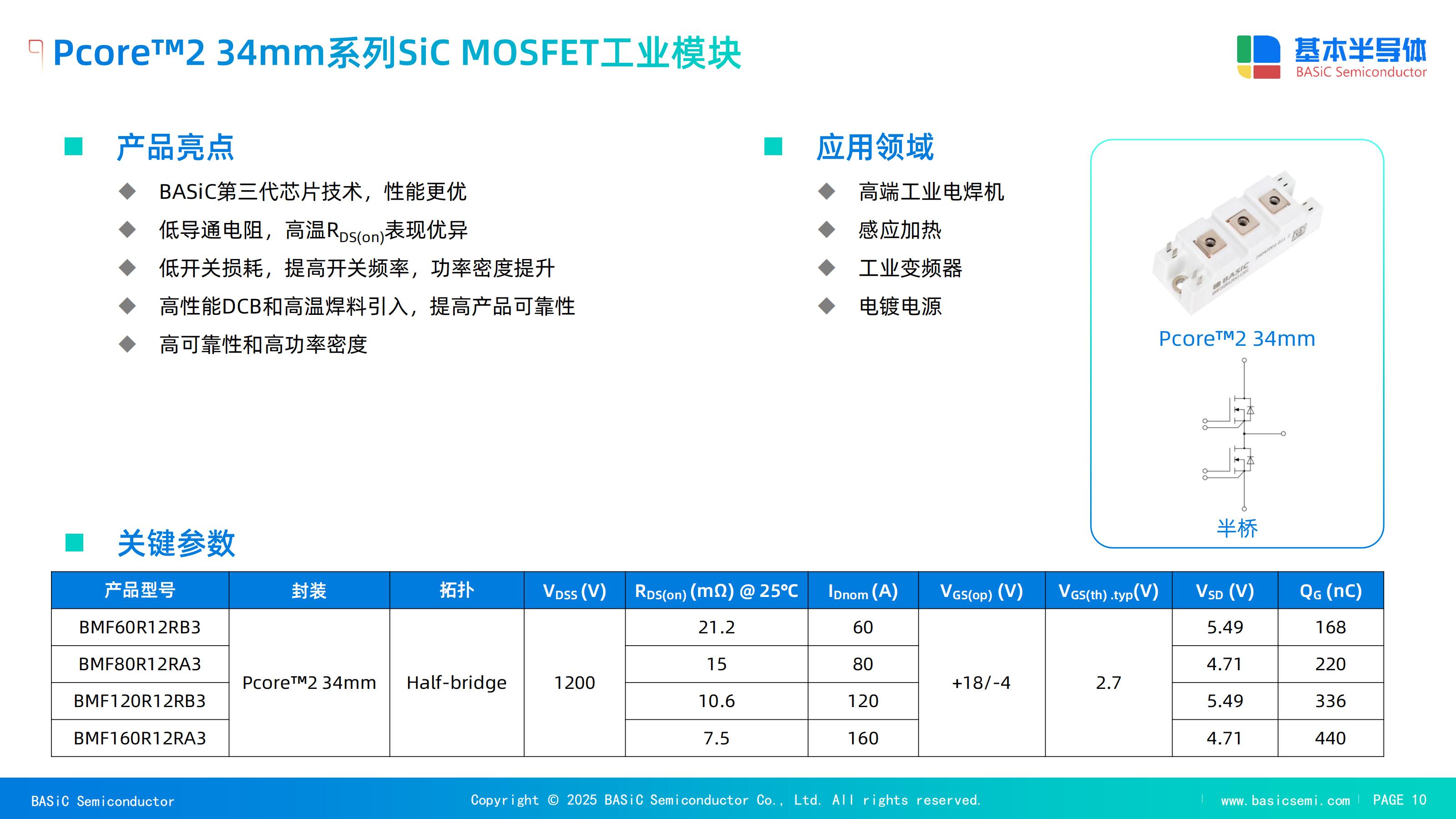

5. 封装与可靠性:支撑SiC性能的基石

SiC芯片的优异性能如果缺乏先进封装技术的支撑,在系统层面将大打折扣。针对T型拓扑的高功率密度需求,基本半导体采用了一系列先进封装工艺。

5.1 氮化硅(Si3N4)AMB陶瓷基板

传统模块多使用氧化铝(Al2O3)DBC基板,其热导率低(约24 W/mK)且机械强度一般。为了匹配SiC的高功率密度和高结温特性,基本半导体的工业模块引入了**高性能Si3N4 AMB(活性金属钎焊)**基板 。

表3:陶瓷基板性能对比

| 性能指标 | Al2O3 (传统DBC) | AlN (氮化铝) | Si3N4 (氮化硅 AMB) | 对T型拓扑的意义 |

|---|---|---|---|---|

| 热导率 (W/mK) | 24 | 170 | 90 | 虽低于AlN,但远高于氧化铝,保证散热。 |

| 抗弯强度 (N/mm²) | 450 | 350 | 700 | 极高的机械强度,抗热冲击能力强。 |

| 断裂韧性 (Mpa·m½) | 4.2 | 3.4 | 6.0 | 防止在剧烈温度循环中基板开裂。 |

| 热膨胀系数 (ppm/K) | 6.8 | 4.7 | 2.5 | 与SiC芯片(~4.0)更匹配,减少热应力。 |

- 深度洞察: 虽然氮化铝(AlN)热导率更高,但其脆性大,易在T型拓扑频繁的功率循环中发生断裂。Si3N4虽然热导率略低,但由于其极高的机械强度,可以将基板做得更薄(典型厚度360μm),从而降低总热阻,同时在1000次温度冲击试验后仍保持良好的结合强度,极大提升了模块的可靠性 。

5.2 银烧结与低感设计

- 银烧结工艺(Silver Sintering): 在数据手册1中明确提到采用了银烧结工艺。相比传统锡焊,银烧结层的热导率高出5倍以上,熔点高,彻底解决了高温下焊层老化、空洞率增加的问题,使得SiC器件能够长期稳定工作在175°C结温下。

- 低杂散电感: T型拓扑的高频开关会产生极高的di/dt。如果回路电感大,会产生极高的电压尖峰(V=L×di/dt)。基本半导体的62mm模块实现了14nH及以下的超低杂散电感设计 ,配合TO-247-4封装的开尔文源极(Kelvin Source)设计 ,有效抑制了开关震荡和门极干扰。

5.3 可靠性验证数据

可靠性是工业应用的生命线。基本半导体的SiC MOSFET通过了极其严苛的加严测试 :

- HTRB(高温反偏): 在175°C、100% BV电压下测试2500小时(标准通常为1000小时),参数漂移微乎其微。

- H3TRB(高压高湿高温反偏): 在1200V高压下进行测试,验证了器件在恶劣环境下的抗潮湿、抗离子迁移能力。

- TDDB(栅氧经时击穿): 评估结果显示,B2M系列器件在VGS=20V下工作寿命超过108小时(>1.1万年),彻底打消了市场对SiC栅氧脆弱的顾虑。

6. 应用场景分析与选型建议

基于上述技术优势,SiC MOSFET T型拓扑在多个高端应用领域展现出无可替代的价值。

6.1 光伏组串式逆变器与储能PCS

工况特点: 800V-1100V直流输入,追求极致的转换效率和高功率密度。

SiC T型方案: 使用Pcore™6 E3B模块(ANPC拓扑)。

- 优势: ANPC结构配合SiC,不仅消除了反向恢复损耗,还通过特定的调制策略平衡了内外管的热损耗分布,解决了硅基T型拓扑的热不平衡问题。

- 选型推荐: 1200V的BMF011MR12E1G3(11mΩ)或分立器件B3M013C120Z,可实现>99%的峰值效率。

6.2 电动汽车大功率充电桩

工况特点: 宽电压范围输出(200V-1000V),双向能量流动(V2G),紧凑体积。

SiC T型方案: 用于AC/DC整流级(PFC)。

- 优势: T型三电平相比两电平,电感体积减小30%-50%。SiC的高频特性使得充电模块功率密度轻松突破40W/in³。

- 选型推荐: BMF240R12E2G3(Pcore™2 E2B半桥模块),专为大功率快充设计,集成NTC,安装简便。

6.3 有源电力滤波器(APF)

工况特点: 需要极高的开关频率以精确跟踪并抵消高次谐波(50次以上)。

SiC T型方案: 只有SiC能支持APF在三电平下运行于40kHz-60kHz。

- 优势: 极低的延时和高带宽,使得谐波补偿率大幅提升。

- 选型推荐: 针对100A APF,推荐使用BMF008MR12E2G3(8mΩ)模块 ,利用其极低的导通损耗应对大电流。

7. 结论

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

T型三电平拓扑在理论上具有低损耗、低谐波的优异架构基因,但在硅基器件时代,其潜力被二极管反向恢复损耗、开关频率限制以及热分布不均等物理缺陷所压制。

碳化硅MOSFET的引入,不仅仅是一次器件的升级,更是一场拓扑性能的解放。

- 物理层面: SiC材料的高临界场强和高漂移速率,实现了高耐压与低导通电阻的统一。

- 器件层面: 第三代SiC MOSFET,将反向恢复电荷降低了两个数量级,彻底消除了T型拓扑的换流“痛点”。

- 系统层面: 极低的开关损耗释放了频率限制,配合Si3N4 AMB先进封装,使得系统体积大幅缩小,效率突破99%大关。

基本半导体(BASIC Semiconductor)通过全产业链的布局,从芯片设计(B3M系列)、晶圆制造到车规级模块封装(Pcore系列),提供了一整套高性能、高可靠性的SiC解决方案。实测数据证明,其产品在静态参数、动态开关特性以及长期可靠性方面均达到甚至超越了国际一线水平。对于追求极致效率与功率密度的现代电力电子系统而言,采用SiC MOSFET构建T型三电平拓扑,已不仅仅是技术趋势,更是实现高性能能源转换的必然选择。

-

高压静电除尘电源拓扑架构演进与碳化硅SiC模块应用的技术变革2025-12-26 404

-

倾佳电子主流厂商碳化硅 (SiC) MOSFET 驱动 IC 产品及其技术特征深度研究报告2025-11-23 1325

-

T型三电平逆变器与碳化硅MOSFET:深度技术分析与应用价值研究2025-09-09 4163

-

碳化硅器件在工业应用中的技术优势2025-08-25 1407

-

三电平电源拓扑结构及碳化硅MOSFET应用深度分析报告2025-08-17 3215

-

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?2025-01-04 2399

-

碳化硅功率器件的技术优势2024-09-11 1198

-

在开关电源转换器中充分利用碳化硅器件的性能优势2023-03-14 2742

-

图腾柱无桥PFC中混合碳化硅分立器件的应用2023-02-28 2149

-

应用于新能源汽车的碳化硅半桥MOSFET模块2023-02-27 1300

-

功率模块中的完整碳化硅性能怎么样?2023-02-20 9262

-

【罗姆BD7682FJ-EVK-402试用体验连载】基于碳化硅功率器件的永磁同步电机先进驱动技术研究2020-04-21 1992

-

碳化硅深层的特性2019-07-04 5881

全部0条评论

快来发表一下你的评论吧 !