基于隔离驱动IC两级关断技术的碳化硅MOSFET伺服驱动器短路保护研究报告

电子说

描述

基于隔离驱动IC两级关断技术的碳化硅MOSFET伺服驱动器短路保护研究报告

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

随着工业自动化与机器人技术的飞速发展,高性能伺服驱动系统对功率密度、动态响应速度及能效的要求日益严苛。碳化硅(SiC)金属氧化物半导体场效应晶体管(MOSFET)凭借其宽禁带特性带来的高击穿场强、高热导率及极低的开关损耗,正逐步取代传统的硅基IGBT,成为新一代伺服驱动器的核心功率器件。然而,SiC MOSFET芯片面积显著小于同规格IGBT,导致其短路耐受时间(SCWT)大幅缩短至2-3微秒级别,且其极高的短路饱和电流密度和极快的开关速度使得传统的保护策略面临失效风险。

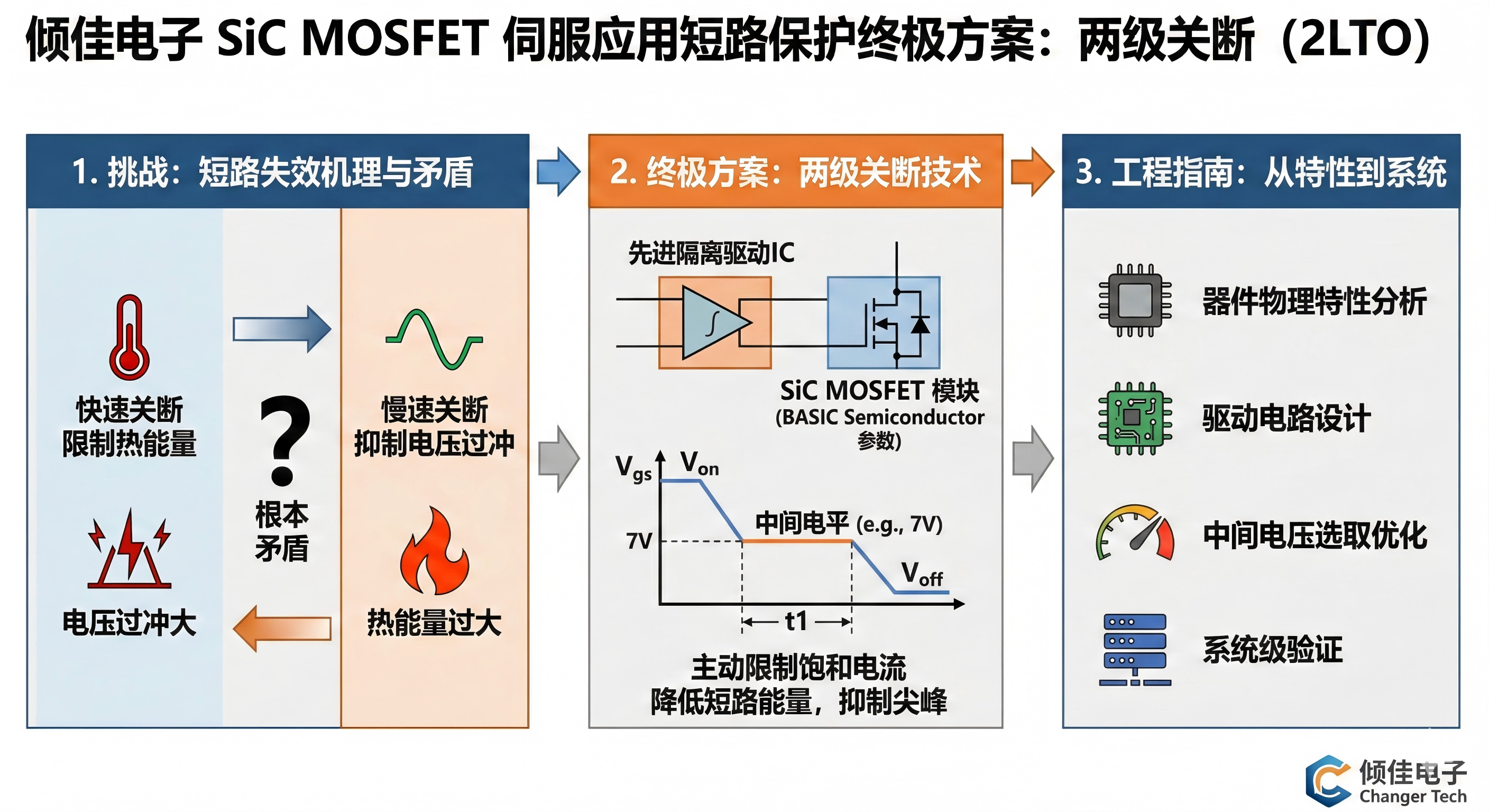

倾佳电子深入探讨了SiC MOSFET在伺服应用中的短路失效机理,揭示了“快速关断以限制热能量”与“慢速关断以抑制电压过冲”之间的根本矛盾。通过对比分析,报告确立了基于先进隔离驱动IC实施的**两级关断(Two-Level Turn-Off, 2LTO)**技术为解决这一矛盾的终极方案。该技术通过在短路检测后将栅极电压钳位至中间电平,主动限制饱和电流,从而在不引发破坏性电压尖峰的前提下大幅降低短路能量。

本研究结合基本半导体(BASIC Semiconductor)最新的SiC MOSFET模块参数,提供了从器件物理特性分析、驱动电路设计、中间电压选取到系统级验证的详尽工程指南,旨在为电力电子工程师提供一套完整的伺服驱动器短路保护解决方案。

第一章 伺服驱动系统的变革:从硅到碳化硅的跨越

1.1 伺服驱动器的高性能需求演进

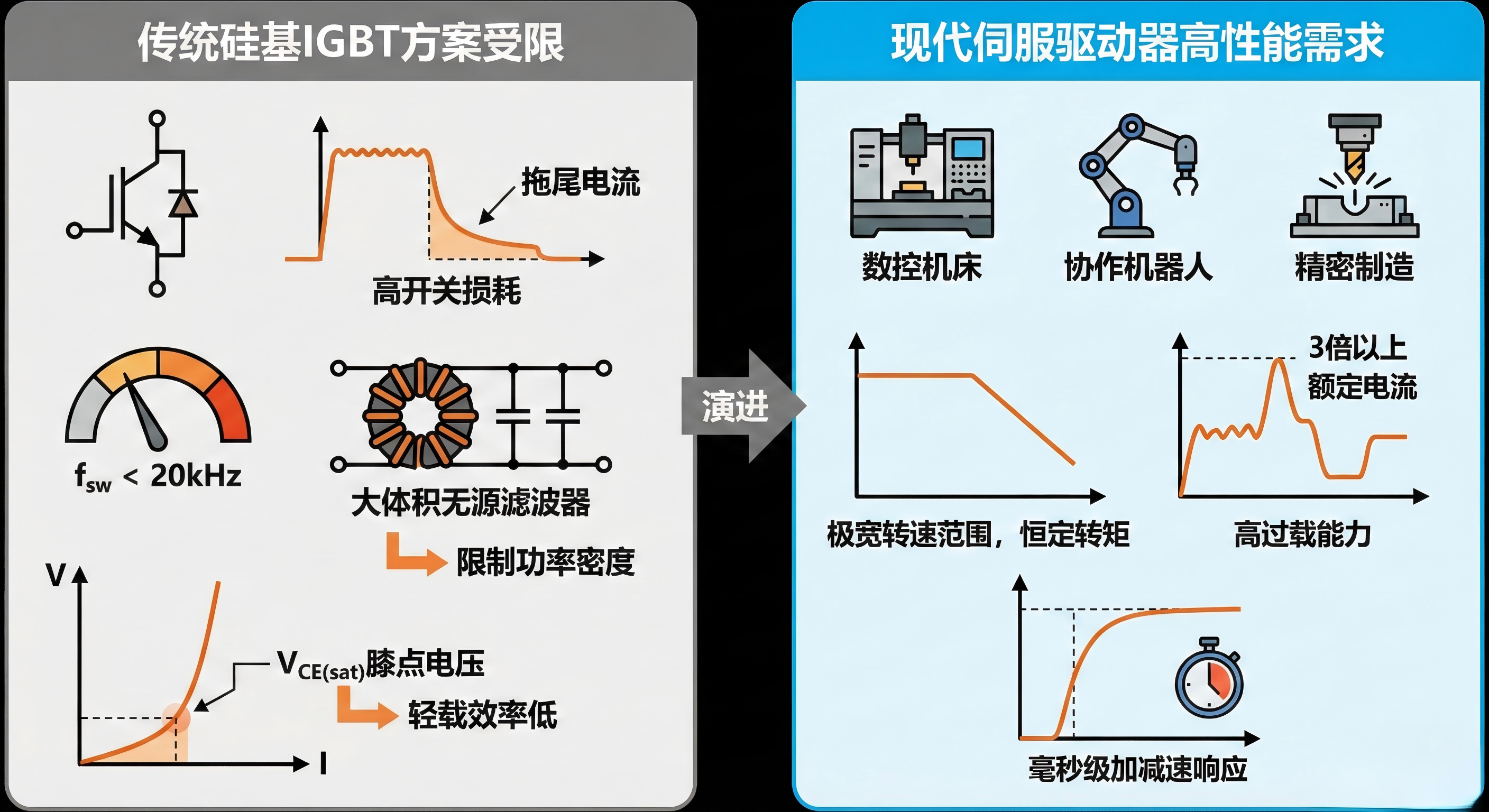

现代伺服驱动系统是精密制造、数控机床及协作机器人的动力核心。与通用变频器不同,伺服驱动器需在极宽的转速范围内提供恒定转矩,并具备极高的过载能力(通常为额定电流的3倍以上)以实现毫秒级的加减速响应。

传统的硅基IGBT方案受限于拖尾电流和较高的开关损耗,通常将开关频率限制在20kHz以内。这导致了必须使用大体积的无源滤波器来平滑电流纹波,限制了驱动器的功率密度提升 。此外,IGBT在低负载下的导通压降(VCE(sat)膝点电压)使得轻载效率难以优化 。

1.2 SiC MOSFET的技术优势与应用价值

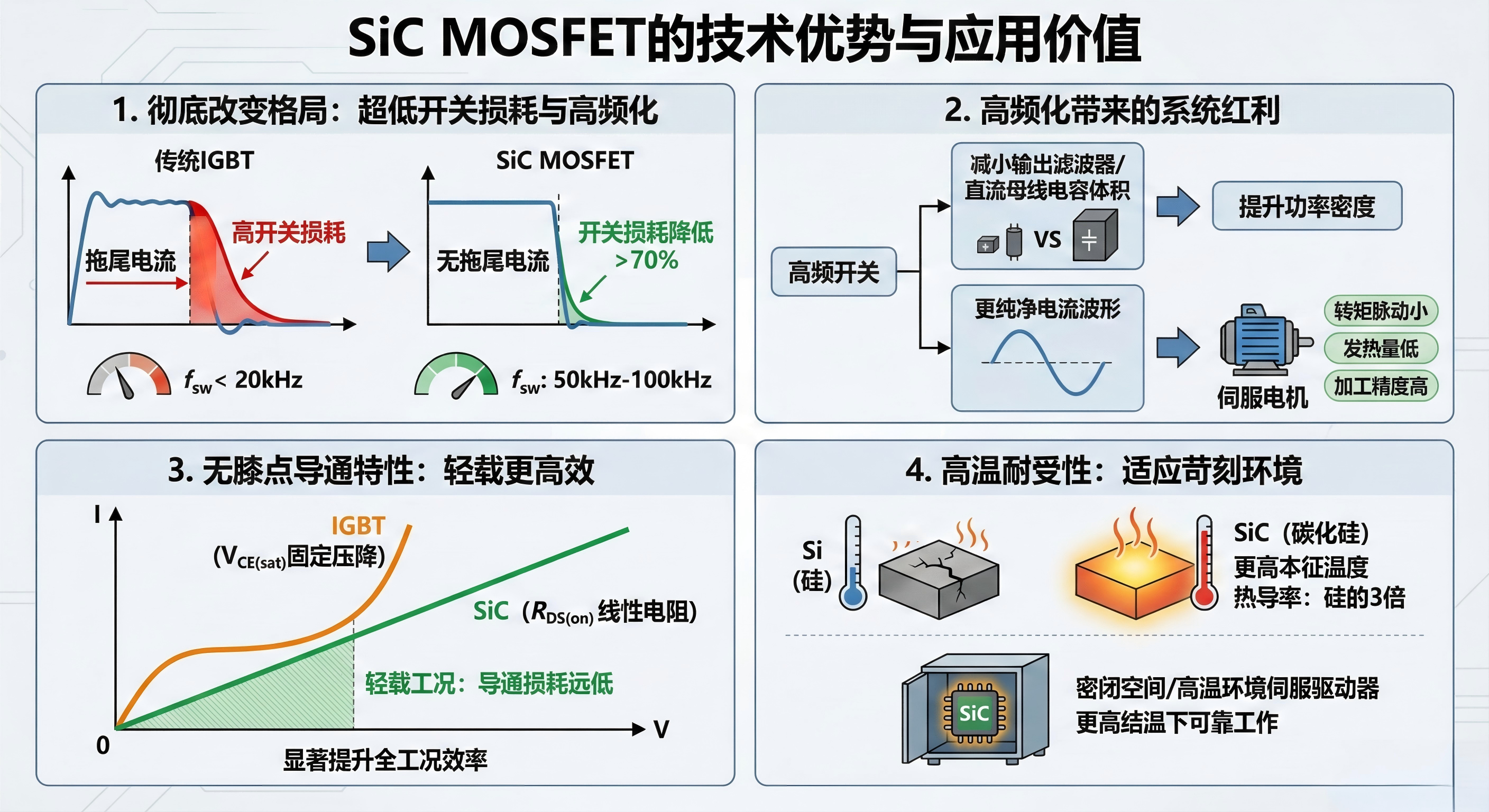

SiC MOSFET的引入彻底改变了这一格局。其单极性导通特性消除了拖尾电流,使得开关损耗降低了70%以上,允许开关频率提升至50kHz-100kHz 。

高频化带来的系统红利: 高频开关显著减小了输出滤波器和直流母线电容的体积,直接提升了伺服驱动器的功率密度。对于伺服电机而言,更纯净的电流波形意味着更小的转矩脉动和更低的发热量,从而提升了加工精度 。

无膝点导通特性: SiC MOSFET在输出特性上表现为线性电阻(RDS(on)),在伺服系统常见的轻载或维持运行工况下,其导通损耗远低于具有固定压降的IGBT,显著提升了全工况效率 。

高温耐受性: SiC材料本身具备更高的本征温度和热导率(硅的3倍),使得器件能够在更高的结温下可靠工作,这对于经常处于密闭空间或高温环境的伺服驱动器至关重要 。

1.3 伺服应用中的短路风险与挑战

尽管优势明显,SiC MOSFET在伺服应用中面临着比IGBT更严峻的可靠性挑战,尤其是在短路保护方面。伺服驱动器的工况复杂,极易发生以下短路故障:

桥臂直通(Type I): 由于电磁干扰(EMI)导致的驱动信号错误或米勒效应引起的误导通,导致直流母线电压直接加在上下桥臂器件上 。

负载短路(Type II/III): 伺服电机通常通过长电缆连接至驱动器。电缆绝缘破损、电机绕组匝间短路或对地短路是常见故障。长电缆引入的寄生参数使得短路电流的上升斜率更为复杂,增加了检测难度 。

由于SiC MOSFET芯片面积仅为同规格IGBT的1/3至1/5,其热容极小。在短路发生时,巨大的焦耳热瞬间聚集在极小的晶圆体积内,导致结温在几微秒内飙升至铝金属化层的熔点(约660°C),引发生性失效 。

第二章 SiC MOSFET短路失效机理深度解析

2.1 短路耐受时间(SCWT)的物理限制

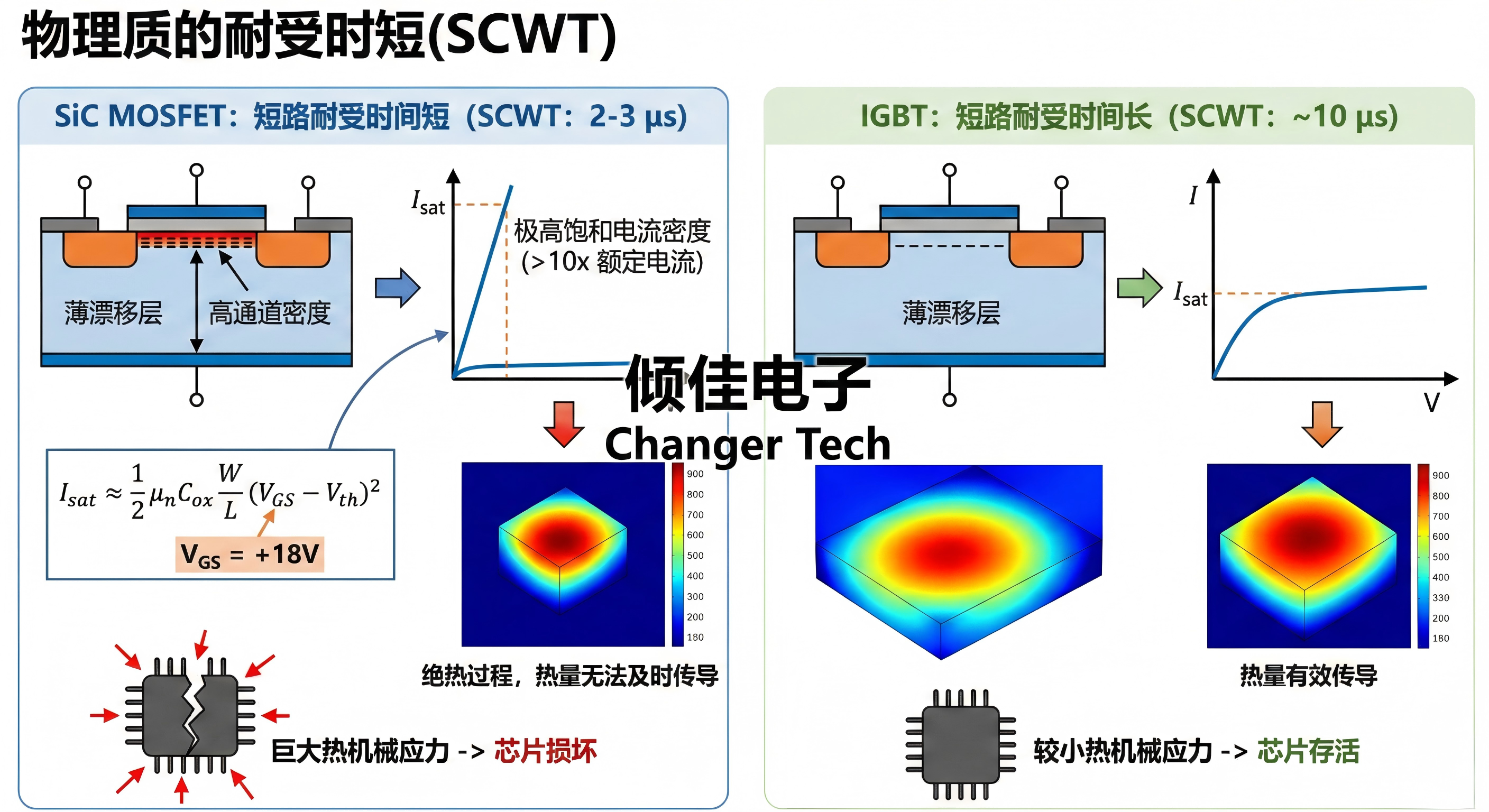

短路耐受时间(SCWT)是衡量功率器件在短路状态下能坚持多久而不损坏的关键指标。对于SiC MOSFET,SCWT通常仅为2-3 μs,远低于IGBT的10 μs 。

这种差异源于器件的物理结构。为了降低RDS(on),SiC MOSFET通常设计有较薄的漂移层和较高的通道密度。在短路状态下,器件进入饱和区,漏极电流(ID)不再随漏源电压(VDS)增加而大幅增加,而是由栅源电压(VGS)和跨导(gfs)决定:

Isat≈21μnCoxLW(VGS−Vth)2

由于SiC MOSFET通常需要较高的驱动电压(如+18V)来充分开启通道,这导致其短路饱和电流密度极高,可达额定电流的10倍以上 。巨大的电流与直流母线电压同时作用,产生的瞬时功率密度极高,这种绝热过程中的热量无法及时传导至底板,导致芯片内部产生巨大的热机械应力 。

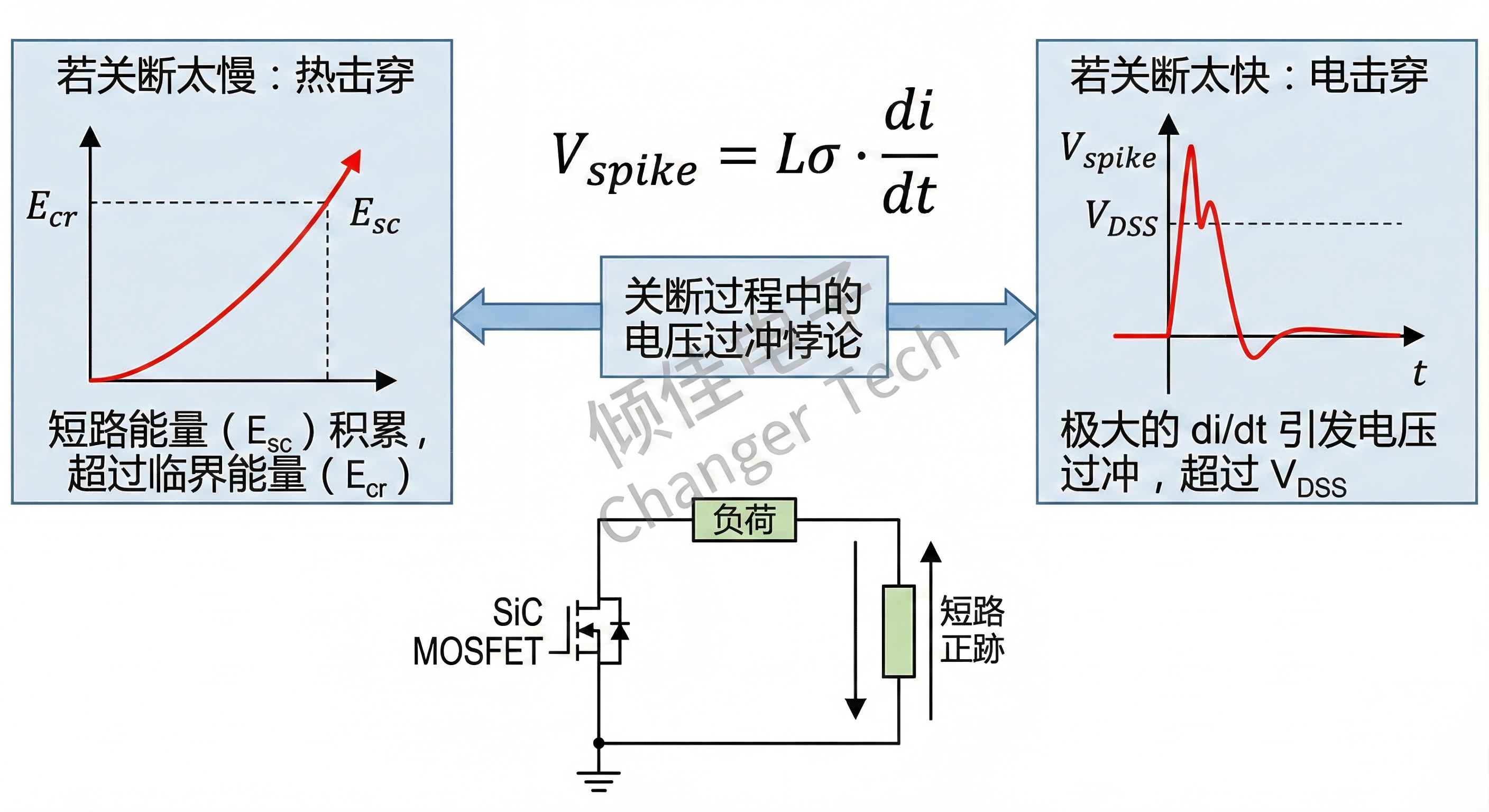

2.2 关断过程中的电压过冲悖论

当检测到短路时,保护电路必须迅速切断电流。然而,电路中不可避免地存在杂散电感(Lσ),包括母线电感、模块内部引线电感及长电机电缆的等效电感。根据楞次定律,在切断大电流时会产生感应电压:

Vspike=Lσ⋅dtdi

SiC MOSFET的关断速度极快,且短路电流幅值巨大。如果采用传统的硬关断(Hard Turn-Off),di/dt将非常大,导致的电压尖峰叠加在母线电压上,极易超过器件的漏源击穿电压(VDSS),导致雪崩击穿损坏 。

这就构成了SiC短路保护的核心悖论:

若关断太慢: 短路能量(ESC=∫VDS⋅ID⋅dt)迅速积累,超过器件临界能量(Ecr),导致热击穿。

若关断太快: 极大的di/dt引发电压过冲,超过VDSS,导致电击穿。

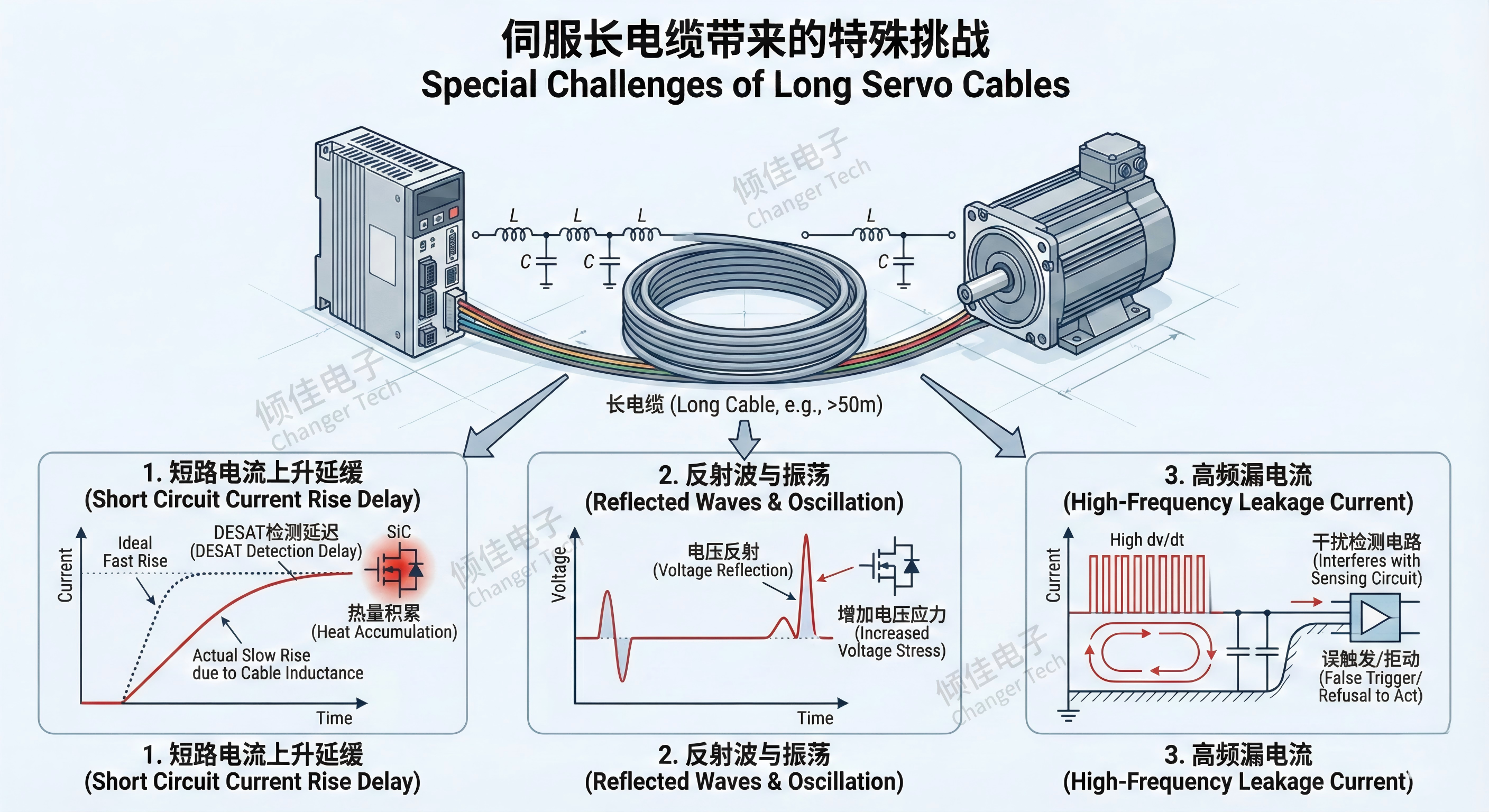

2.3 伺服长电缆带来的特殊挑战

伺服驱动器与电机之间的长电缆(可能长达数十米)引入了显著的分布电容和电感。

短路电流上升延缓: 电缆电感会限制短路电流的上升率(di/dt),这看似有益,但实际上会导致基于去饱和(DESAT)检测的延迟。因为电流上升慢,器件进入退饱和状态的时间变晚,检测电路触发变慢,而此时器件内部仍在积累热量 。

反射波与振荡: 长电缆传输线效应会导致电压反射,增加关断时的电压应力。

高频漏电流: 高dv/dt在电缆寄生电容上产生高频漏电流,可能干扰检测电路,导致误触发或拒动 。

第三章 现有保护方案的局限性分析

在确立2LTO方案之前,有必要分析为何其他主流保护方案无法满足SiC伺服驱动的需求。

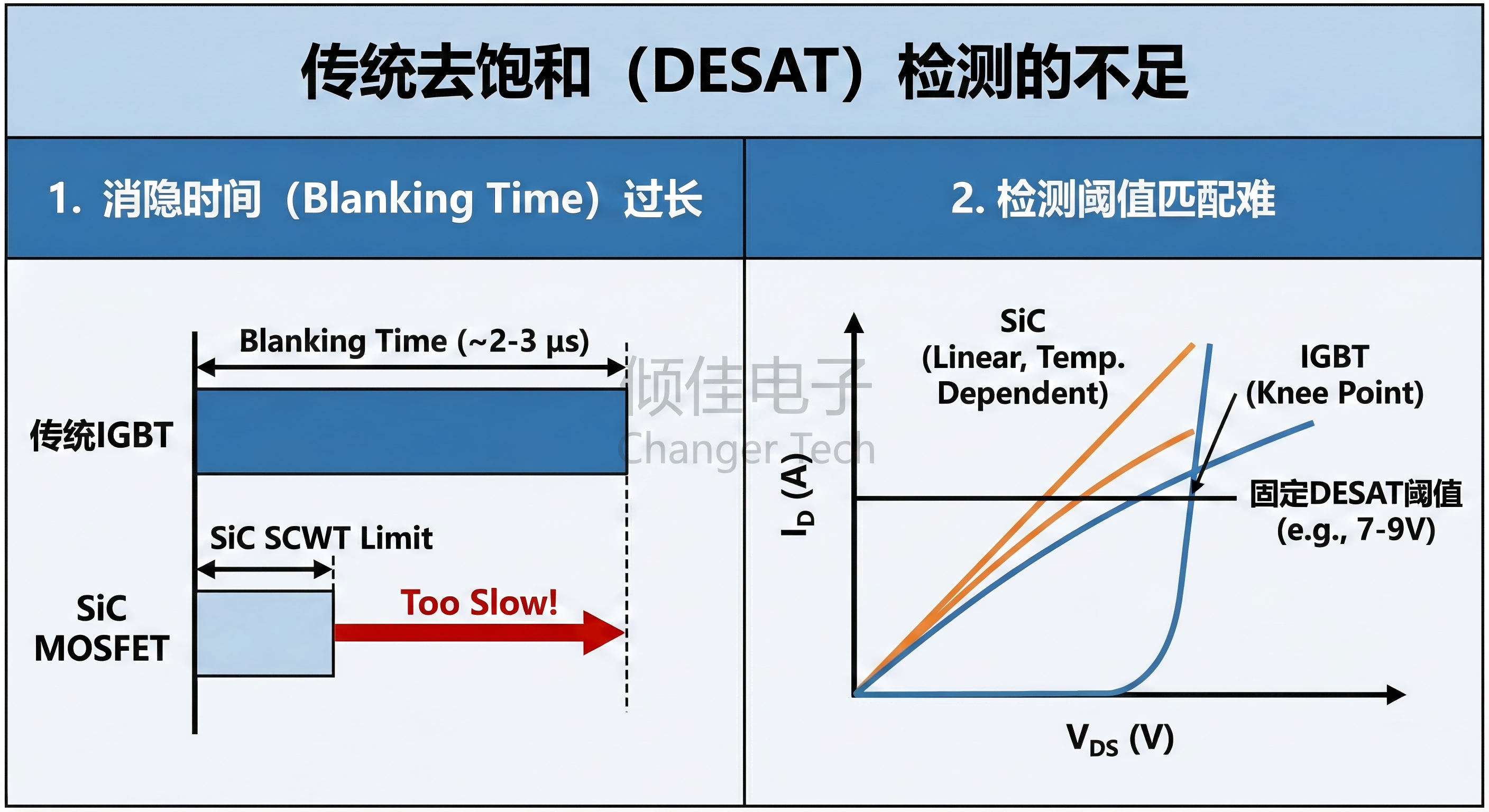

3.1 传统去饱和(DESAT)检测的不足

DESAT是IGBT保护的标准配置,通过监测开通状态下的VCE来判断是否过流。然而直接移植到SiC面临困境:

消隐时间(Blanking Time)过长: 传统IGBT驱动器的消隐时间通常设定为2-3 μs以避开开通震荡。但这对于SiC而言已接近其SCWT极限 。

检测阈值匹配难: SiC没有明显的饱和膝点,ID与VDS呈线性关系。固定的DESAT阈值(如7-9V)很难精确对应短路电流,且受温度影响大 。

3.2 软关断(Soft Turn-Off, STO)的缺陷

软关断通过在检测到故障后切换到一个高阻值的栅极电阻(Rg,off)来减缓关断过程。

能量管理失控: 虽然STO能有效抑制VDS尖峰,但它仅仅是“拖慢”了关断过程。在整个软关断期间,SiC MOSFET仍然流过巨大的饱和电流,同时承受全母线电压。这意味着在关断过程中,大量的热能继续注入芯片。对于热容极小的SiC器件,这种额外的能量往往是致命的 。

一致性差: STO的关断速度依赖于器件的输入电容(Ciss),而Ciss随电压非线性变化,导致关断轨迹难以精确预测 。

3.3 结论:需要一种主动控制电流的方案

单纯的检测(DESAT)或单纯的减速(STO)都无法同时解决热击穿和电击穿的问题。系统需要一种机制,能在故障发生的瞬间,主动降低流过器件的短路电流,从而降低关断时的能量积累和di/dt。这就是两级关断(2LTO)的设计初衷。

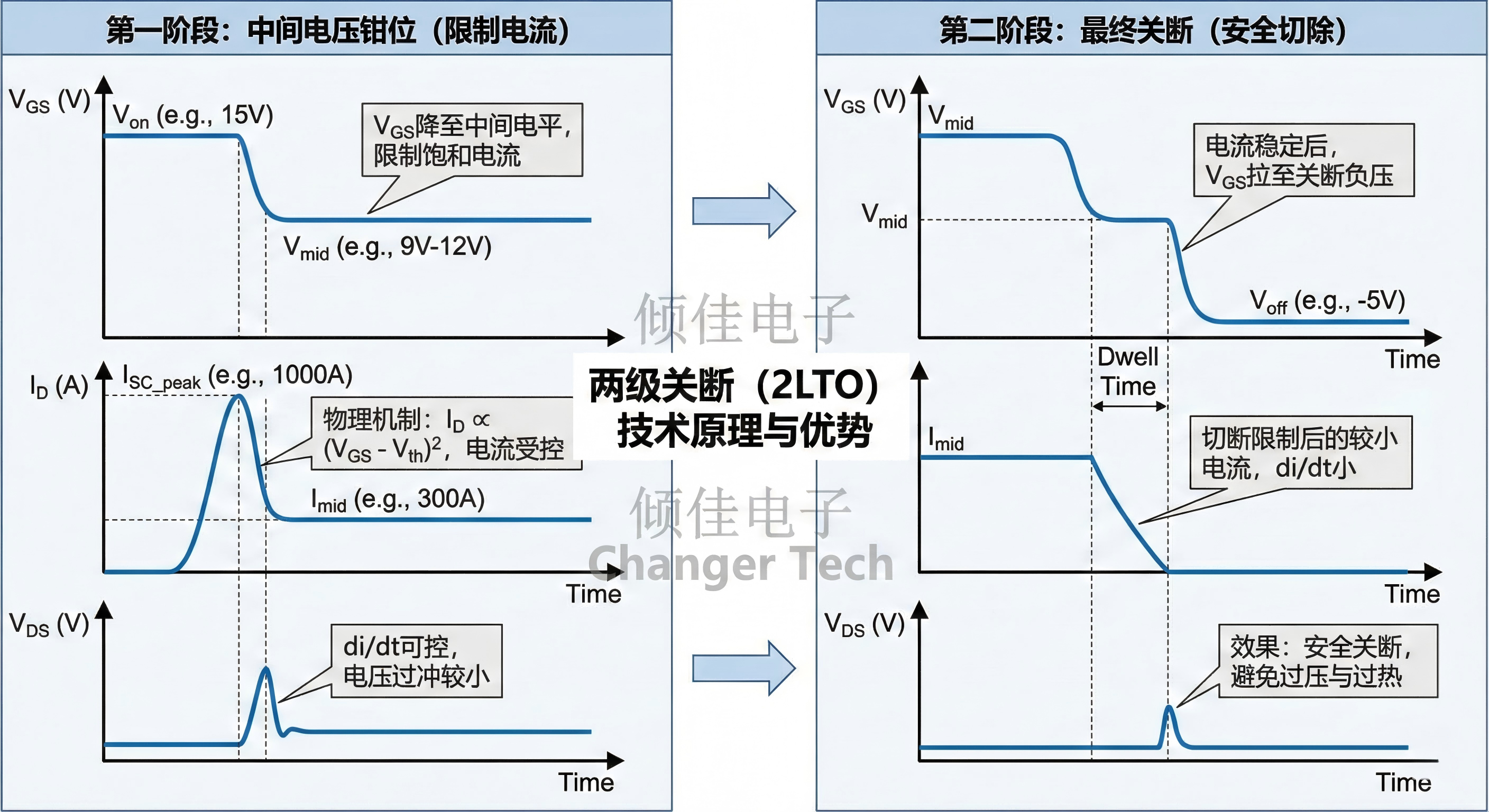

第四章 两级关断(2LTO)技术原理与优势

4.1 技术原理

两级关断(2LTO)利用了MOSFET在饱和区的转移特性(Transfer Characteristics),即漏极电流受栅极电压控制。保护过程分为两个阶段:

第一阶段:中间电压钳位(限制电流)

一旦检测到短路(通过快速DESAT或电流传感器),驱动IC并不立即将栅极拉至负压(如-5V),而是迅速将VGS降低到一个预设的中间电平(Vmid),通常在9V-12V之间。

物理机制: 根据ID∝(VGS−Vth)2,降低VGS会迫使器件进入更深的饱和区,显著降低饱和电流。

效果: 短路电流从峰值(如1000A)迅速下降到一个受控的水平(如300A)。由于这一阶段并未完全关断电流,di/dt是可控的,产生的电压过冲较小 。同时,瞬时功率(P=VDS×Imid)大幅降低,减缓了热量的积累。

第二阶段:最终关断(安全切除)

在Vmid保持一段预设时间(dwell time,通常几微秒)后,待电流稳定且电感能量部分释放,驱动器再将VGS拉至关断负压。

物理机制: 此时切断的是已经被限制的较小电流(如300A),因此产生的di/dt和电压尖峰远小于直接硬关断的情形。

效果: 实现了在安全工作区(SOA)内的完全关断,既避免了过压,又控制了温升。

4.2 2LTO与STO的对比分析

下表详细对比了硬关断、软关断(STO)与两级关断(2LTO)在SiC保护中的表现:

| 特性指标 | 硬关断 (Hard Turn-Off) | 软关断 (STO) | 两级关断 (2LTO) |

|---|---|---|---|

| 关断动作 | 立即拉至 VEE | 通过大电阻慢速放电 | 阶跃至 Vmid,延时后拉至 VEE |

| 电流控制能力 | 无,直接切断峰值电流 | 无,电流随电容放电缓慢下降 | 强,主动将电流钳位至低水平 |

| 电压过冲 (Vspike) | 极高 (易击穿) | 低 | 低 / 可控 |

| 关断损耗 (Eoff) | 低 (前提是器件未损坏) | 极高 (长时间承受高功率) | 中等 (早期降低了功率密度) |

| 对SiC的适用性 | 不适用 | 风险高 (易热失效) | 最佳方案 |

| 实现复杂度 | 低 | 中 | 高 (需专用驱动IC) |

数据支撑: 研究表明,采用2LTO可以将SiC MOSFET的短路耐受时间(SCWT)延长至10 μs以上,而同等条件下硬关断只能维持不到3 μs 。通过中间电压钳位,短路能量可以减少50%以上,同时电压过冲降低30%-40% 。

4.3 抑制栅极振荡

除了限制电流,2LTO的中间电压台阶还作为一个低阻抗电压源,有效地阻尼了栅极回路中的高频振荡。在短路发生时,巨大的dv/dt会通过米勒电容(Cgd)耦合回栅极,导致栅压波动。2LTO将栅极强行钳位在Vmid,防止了栅压异常升高导致的电流失控或栅压过低导致的误关断震荡 。

第五章 核心器件选型与设计:基本半导体(BASIC Semiconductor)方案

为了将理论转化为工程实践,本章以基本半导体(BASIC Semiconductor)的SiC MOSFET产品为例,详细阐述如何设计基于2LTO的保护系统。

5.1 目标器件特性分析

我们选取两款代表性的基本半导体产品进行分析:

BMF008MR12E2G3 (模块) :

额定电压 VDSS: 1200 V

额定电流 ID: 160 A (TH=80∘C)

脉冲电流 IDM: 320 A

导通电阻 RDS(on): 8.1 mΩ (typ) @ VGS=18V

阈值电压 VGS(th): 4.0 V (typ)

B3M010C075Z (分立器件) :

额定电压 VDS: 750 V

额定电流 ID: 240 A (TC=25∘C)

脉冲电流 ID,pulse: 480 A

导通电阻 RDS(on): 10 mΩ (typ)

关键洞察:

虽然数据手册中未直接给出SCWT,但根据其高电流密度和IDM数值推断,其短路饱和电流可能高达额定电流的5-8倍(即800A-1200A量级)。对于BMF008MR12E2G3,在1200A下硬关断,若杂散电感为30nH,关断时间50ns,则Vspike=30nH×(1200A/50ns)=720V。叠加800V母线电压,总电压达1520V,远超1200V耐压值,必炸无疑。因此,必须使用2LTO。

5.2 隔离驱动IC的选择

实施2LTO需要具备高级保护逻辑的隔离驱动IC。推荐选择如下几类具备原生2LTO或可配置STO功能的驱动器,并需具备高CMTI(>100kV/μs)以适应SiC的高速开关:

英飞凌 (Infineon) - EiceDRIVER™ 系列

英飞凌是2LTO技术的坚定推动者,其多款隔离驱动器直接内置了该功能。

1ED332x 系列 (X3 Digital): 提供高度可配置性,可以通过 I2C 接口精确设置 2LTO 的电压电平和持续时间。

1ED34xx 系列 (X3 Analog): 通过外部电阻调节 2LTO 电压,适合对实时性要求极高且不需要复杂数字总线的应用。

1ED38xx 系列: 专为高可靠性设计,支持 2LTO 以保护其 TRENCHSTOP™ IGBT7 或 CoolSiC™ 模块。

德州仪器 (Texas Instruments) - UCC217xx 系列

TI 的 UCC217xx 系列是目前市面上非常流行的集成保护型驱动器。

UCC21710 / UCC21732 / UCC21750:

这些 IC 内置了所谓的“软关断(Soft Turn-off)”或 两级软关断。

当发生过流或短路(通过 DESAT 或 OC 引脚检测)时,驱动器会自动启动两级关断逻辑,保护功率器件免受 VDS 过压击穿。

意法半导体 (STMicroelectronics) - STGAP 系列

ST 的驱动器在碳化硅(SiC)应用中非常普遍,其 STGAP2 系列专门针对 2LTO 进行了优化。

STGAP2SICS / STGAP2SIC: 专为 SiC 设计。

STGAP2D: 具备双通道隔离,且部分型号支持在故障发生时进入 2LTO 模式,以确保在逆变器桥臂短路时安全关断。

安森美 (onsemi) - NCD5700x 系列

安森美的驱动器在高电流驱动能力和集成保护方面表现出色。

NCD57000 / NCD57001: 提供了专门的 2LTO 引脚或内部逻辑。在检测到 DESAT 故障后,驱动器会将栅极电压拉低至内部预设的钳位电平,从而降低 di/dt。

5.3 2LTO关键参数设计计算

5.3.1 中间电压(Vmid)的选取

Vmid的选择是2LTO设计的核心。它必须满足两个条件:

足够低: 能够显著降低饱和电流,从而降低热应力和最终关断的di/dt。

足够高: 保持器件在饱和区稳定导通,避免进入线性区导致的不稳定或振荡,且需高于米勒平台电压(Vplt)。

对于基本半导体的SiC MOSFET:

BMF008MR12E2G3: Vth≈4.0V。根据经验,SiC MOSFET的米勒平台通常在6V-8V之间。为了将电流钳位在安全水平(例如3倍额定电流约480A),同时避开米勒区,建议Vmid设定在 10V - 11V 。

B3M010C075Z: Vth≈2.7V。阈值较低,米勒平台可能在5V-7V。建议Vmid设定在 8V - 9V。由于其耐压仅750V,伺服应用中母线电压可能接近400V-600V,电压余量极小,因此需要更激进地限制电流,选择较低的Vmid更为安全。

5.3.2 2LTO持续时间(Dwell Time)

持续时间应足够长,以允许电路中的感性储能通过钳位后的电流部分释放,并让芯片内部的热分布稍作平衡。通常建议设置为 0.5 μs - 2 μs 。时间过长会增加总能耗,时间过短则起不到缓冲作用 。

5.3.3 DESAT检测电路参数

为了配合2LTO,DESAT检测必须足够快。

消隐电容(CBLK): 设定消隐时间tBLK。对于SiC,建议tBLK<1μs。

tBLK=ICHGCBLK⋅VDESAT_TH

其中VDESATTH为阈值电压(通常6-9V),ICHG为充电电流。

检测电阻(RDESAT): 需限制流入DESAT引脚的电流,一般取1kΩ-2kΩ。

第六章 系统级集成与IEC 61800-5-1合规性

6.1 伺服驱动器的系统级挑战

在伺服驱动器中,SiC MOSFET不仅要面对短路风险,还要处理系统级的复杂干扰。

长电缆效应与反射波: 伺服电机通过长电缆连接,高dv/dt会在电机端产生两倍于母线电压的反射波。若发生电机端短路,反射波会叠加在短路电压上,进一步压缩SiC MOSFET的电压安全裕度。2LTO通过受控的关断斜率,也有助于减少这种传输线效应引起的振荡 。

共模噪声抑制: SiC的高速开关会产生强烈的共模噪声,可能耦合到控制侧导致MCU复位或编码器信号错误。采用隔离性能优异(如电容隔离或磁隔离)且CMTI高的驱动IC(TI UCC21732)是构建稳定伺服系统的关键 。

6.2 IEC 61800-5-1 标准合规

IEC 61800-5-1是调速电气传动系统的安全标准,其中对“热与能量安全”有严格要求,特别是关于“输出短路”和“元器件击穿”的测试 34。

非破坏性保护: 标准鼓励设计能够承受输出短路而不损坏的电路。通过实施2LTO,伺服驱动器可以在发生外部短路(如用户接线错误)时保护昂贵的SiC模块,避免炸机,从而满足标准中关于短路耐受的高级要求。

受控失效: 即便在极端情况下(如内部绝缘失效),2LTO限制了故障能量,有助于防止外壳破裂或起火,满足标准的防火与机械安全要求。

第七章 实施建议与结论

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,BASiC基本半导体SiC碳化硅MOSFET功率模块,BASiC基本半导体SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

7.1 综合设计建议

针对采用基本半导体SiC MOSFET的伺服驱动器设计,提出以下综合建议:

驱动IC选型优先权: 必须放弃传统的仅具备软关断功能的IGBT驱动器,转而采用支持两级关断(2LTO)或有源钳位功能的专用SiC隔离驱动IC。

参数精细化配置:

Vmid设定: 依据具体型号的Vth和输出特性曲线,选取9V-11V作为中间电压,确保电流钳位在3-4倍额定电流以内。

响应速度: 确保DESAT检测+响应的总延迟控制在1.5 μs以内。

布局布线: 驱动回路必须采用开尔文连接(Kelvin Source),并最小化栅极回路电感,以确保2LTO动作的瞬态响应速度 。

多重保护冗余: 结合基于分流器(Shunt)或霍尔传感器的电流检测作为备份保护,以应对DESAT检测盲区(如小电流高阻抗短路)。

7.2 结论

碳化硅MOSFET为伺服驱动器带来了性能的飞跃,但也引入了短路保护的严峻挑战。传统的保护手段在SiC极短的短路耐受时间和极高的短路功率密度面前显得力不从心。

通过引入**两级关断(2LTO)**技术,利用隔离驱动IC在故障发生的微秒级窗口内主动干预栅极电压,成功地解耦了“过压抑制”与“能量限制”这对矛盾。对于基本半导体及其同类高性能SiC模块而言,2LTO不仅是提升可靠性的“保险”,更是释放其全部性能潜力、实现IEC 61800-5-1合规设计的必要前提。这套方案彻底解决了SiC MOSFET在伺服应用中的短路保护难题,为下一代高功率密度、高动态响应的工业伺服系统奠定了坚实的基础。

审核编辑 黄宇

-

驱动IC两级关断(2LTO)确立为碳化硅MOSFET短路保护最佳配置的机理解析2025-12-20 536

-

SiC碳化硅MOSFET短路保护中两级关断(2LTO)机制的决定性地位2025-12-16 311

-

SiC功率模块在固态变压器(SST)中的驱动匹配-短路保护两级关断2025-12-13 500

-

倾佳电子主流厂商碳化硅 (SiC) MOSFET 驱动 IC 产品及其技术特征深度研究报告2025-11-23 1268

-

在开关电源转换器中充分利用碳化硅器件的性能优势2023-03-14 2736

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 2729

-

碳化硅MOSFET是如何制造的?如何驱动碳化硅场效应管?2023-02-24 12375

-

碳化硅MOSFET驱动的干扰及延迟2023-02-03 2257

-

降低碳化硅牵引逆变器的功率损耗和散热2022-11-02 9533

-

【罗姆BD7682FJ-EVK-402试用体验连载】基于碳化硅功率器件的永磁同步电机先进驱动技术研究2020-04-21 1987

-

硅IGBT与碳化硅MOSFET驱动几个方面的不同2019-12-09 25293

-

汽车类双通道SiC MOSFET栅极驱动器包括BOM及层图2018-10-16 2809

-

适用于UPS和逆变器的碳化硅FET和IGBT栅极驱动器参考设计2018-09-30 2492

-

基于碳化硅MOSFET的20KW高效LLC谐振隔离DC/DC变换器方案研究2016-08-05 8851

全部0条评论

快来发表一下你的评论吧 !