铝线电机来了!新能源汽车降本的重大里程碑

铝线电机来了!新能源汽车降本的重大里程碑

描述

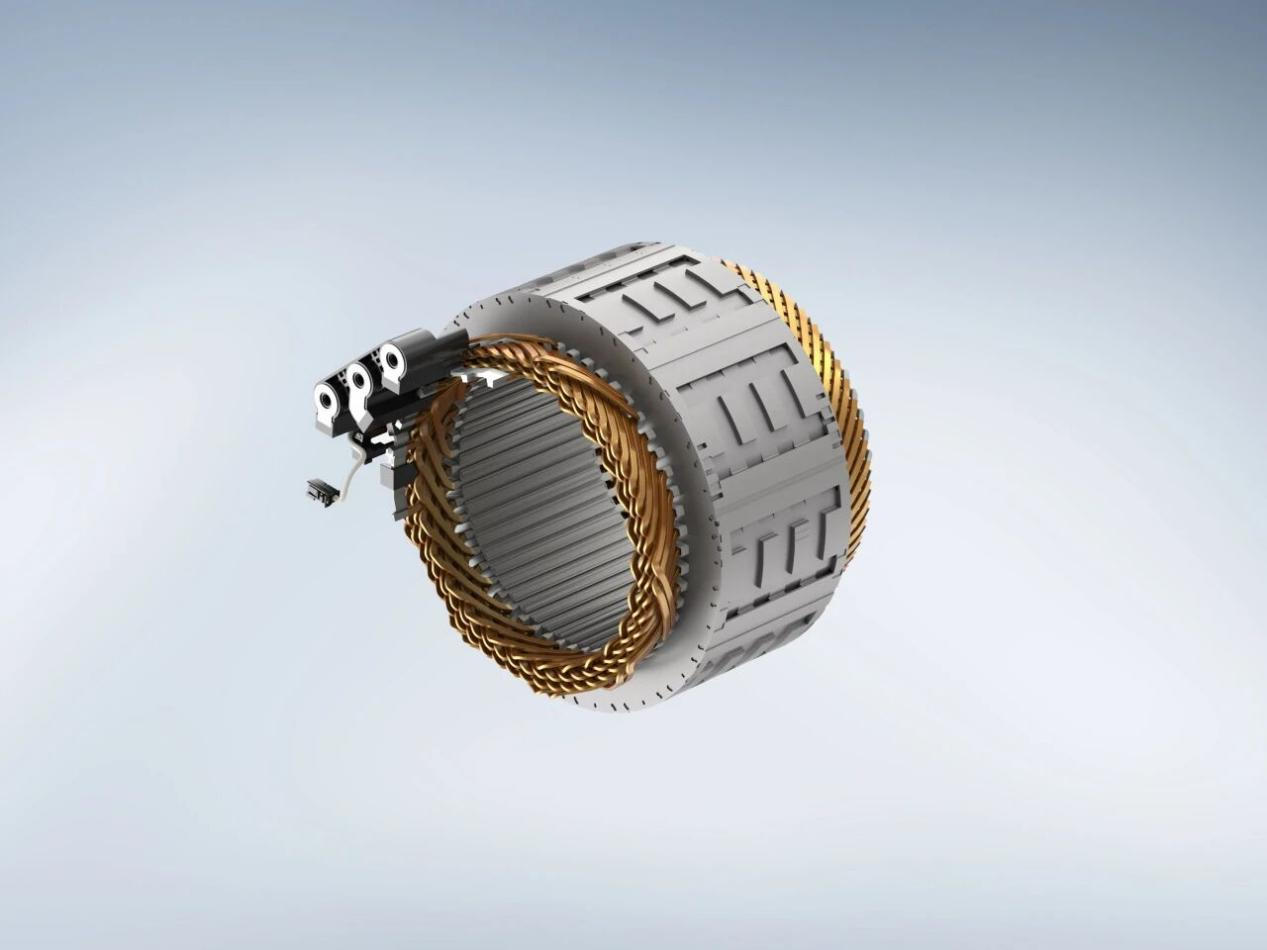

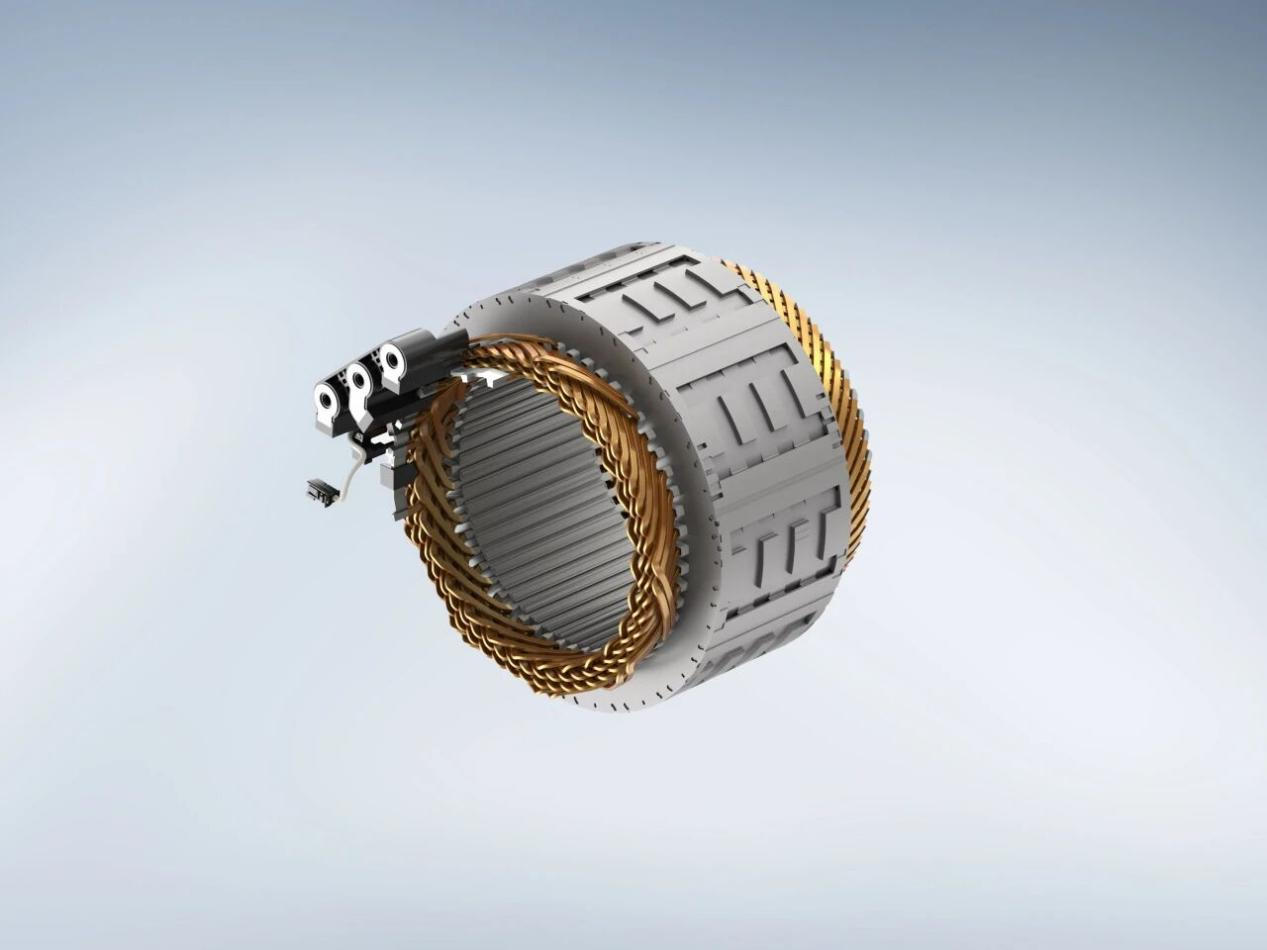

电子发烧友网报道(文/梁浩斌)最近联合电子推出了一款应用于新能源汽车驱动的铝线扁线电机,据称将首先应用于辅驱感应电机平台,预计明年可进入批产货架供客户选择。

过去随着铜价的不断上涨,空调等家电已经有部分高性价比产品从铜线电机切换到铝线电机。终端厂商为了降本选择的更低价方案,当时引起了不小的争议。类似地,汽车线束在最近几年为了减重和降本,也从铜线转换为铝线,今年上半年就引发了一轮舆论风波。

对于新能源汽车的驱动电机,为了高效率,业界多年来仍未有应用铝线电机的先例。这次联合电子推出的铝线驱动电机,一定程度上也反映了当前产业链的风向,难免令人担忧未来新能源汽车的性能和可靠性是否会因此迎来倒退。

铝线电机的特点

根据联合电子的介绍,这次他们推出铝线电机的主要原因是近几年铜线的成本持续上升,而新能源汽车电机的价格持续下探,深度的降本以提供更具竞争力的产品成为一个重要话题。

根据联合电子的介绍,这次他们推出铝线电机的主要原因是近几年铜线的成本持续上升,而新能源汽车电机的价格持续下探,深度的降本以提供更具竞争力的产品成为一个重要话题。

在铝线电机上,电机绕组从过去的铜线更换成铝线,而铝线的特点主要是三点:

密度低,铝线的密度仅为铜线的约30%,相同体积下重量下降明显,有利于实现电驱系统的轻量化;

电导率低,铝线的导电性低于铜线,在相同的截面积及长度下铝线绕组的电阻比铜线高,发热损耗高,联合电子通过调整电磁设计,导入近槽或槽内冷却技术,有效降低电驱系统的热负荷;

成本低,铝线的价格通常只有铜线价格的1/3-1/2,且铝的储量丰富,具有显著的性价比。

显然,相比铜线,铝线的优点是密度低、成本低,但导电性能较差。铜线的导电率(以国际退火铜标准 IACS 为基准)高达 100%,对应的电阻率约为0.0172Ω・mm²/m(20℃);而铝线的导电率仅为IACS 61%左右,电阻率约为 0.0283Ω・mm²/m,是铜线的1.65倍。

铝的导热系数(237W/(m・K))也要低于铜(401W/(m・K)),带来更大的散热压力。这一系列特性带来的直接影响的是,在相同载流量、相同长度的条件下,铝线的电阻是铜线的 1.65倍,根据焦耳定律Q=I²Rt,铝线的电能损耗将是铜线的1.65倍。对于新能源汽车、储能系统、半导体精密供电等对能效要求极高的场景,铜损的差异会直接影响产品的核心性能 ,例如电动汽车的线束损耗每增加1%,续航里程可能下降0.8%-1.2%。

如何解决铝线在牵引电机上的应用难题?

当然也有方法避免铝线导电性能不足对系统性能的影响。为弥补导电性能的不足,实现与铜线相当的载流量,铝线需增大截面积,通常铝线的截面积需达到铜线的1.5-2倍,也就是用更粗的铝线来降低损耗。

但在增加了截面积后,铝依然相比同样导电性能的铜线具备成本优势,所以业界一直在寻求铝线替代铜线的方法。

而在实际应用中,大功率的铝线电机依然存在工艺上的问题。铝导体表面硬度低,在铝杆拉丝过程中易受外界环境污染、损伤,会对漆膜的附着力造成负面影响;铝导体拉伸强度低,导致其在涂漆工艺中循环涂漆次数受限,漆膜厚度上限受限;铝线绕组成型时,从切线、成型至焊接等各工序均较铜漆包线有所差异,需要针对铝线定子进行相应的工艺参数调整。

同时,对于电机绕组来说,更粗的铝线也意味着体积也要相应增大,进而影响电机的功率密度。体积增大可能限制电机的集成化设计,甚至需要重新调整动力系统布局,这也是部分高端电机仍坚持使用铜线的核心原因。

另一方面,铜线的化学性质相对稳定,表面形成的氧化铜薄膜质地疏松,不会阻碍电流传导,且氧化铜在干燥环境下不易进一步腐蚀,因此铜线的抗氧化、耐腐蚀能力更强;铝在空气中极易氧化,表面形成的氧化铝薄膜致密且绝缘,若接头处理不当,薄膜会持续增厚,导致接触电阻增大、发热严重,因此需要在铝线接口端进行特殊的工艺处理。

散热方面,铝的导热系数相比铜更低,为解决散热问题,需增加电机的散热通道,如扩大散热片面积、优化冷却水道设计,或提升冷却系统功率,如采用液冷替代风冷。

还有可以通过添加镁、硅、铜等元素,让铝合金线的柔韧性、抗氧化性与机械强度显著提升,同时保留了铝线轻量化、低成本的优势。在新能源汽车领域,铝合金线束已逐渐替代部分纯铜线束,实现减重与成本平衡;在储能系统的大截面母线中,铝合金线也开始应用,兼顾成本与可靠性。

小结:

当前整个产业仍在探索铝线在牵引电机上的应用,而在应用初期,联合电子也提到铝线扁线电机会率先在辅驱感应电机平台上使用,辅驱电机的功率相对较小,在低负载下实际上反而是铝线电机的优势,低负载工况铝线电机的效率与铜线电机相差不大,所以这是铝线电机的未来的一个核心应用场景。

打开APP阅读更多精彩内容

过去随着铜价的不断上涨,空调等家电已经有部分高性价比产品从铜线电机切换到铝线电机。终端厂商为了降本选择的更低价方案,当时引起了不小的争议。类似地,汽车线束在最近几年为了减重和降本,也从铜线转换为铝线,今年上半年就引发了一轮舆论风波。

对于新能源汽车的驱动电机,为了高效率,业界多年来仍未有应用铝线电机的先例。这次联合电子推出的铝线驱动电机,一定程度上也反映了当前产业链的风向,难免令人担忧未来新能源汽车的性能和可靠性是否会因此迎来倒退。

铝线电机的特点

在铝线电机上,电机绕组从过去的铜线更换成铝线,而铝线的特点主要是三点:

密度低,铝线的密度仅为铜线的约30%,相同体积下重量下降明显,有利于实现电驱系统的轻量化;

电导率低,铝线的导电性低于铜线,在相同的截面积及长度下铝线绕组的电阻比铜线高,发热损耗高,联合电子通过调整电磁设计,导入近槽或槽内冷却技术,有效降低电驱系统的热负荷;

成本低,铝线的价格通常只有铜线价格的1/3-1/2,且铝的储量丰富,具有显著的性价比。

显然,相比铜线,铝线的优点是密度低、成本低,但导电性能较差。铜线的导电率(以国际退火铜标准 IACS 为基准)高达 100%,对应的电阻率约为0.0172Ω・mm²/m(20℃);而铝线的导电率仅为IACS 61%左右,电阻率约为 0.0283Ω・mm²/m,是铜线的1.65倍。

铝的导热系数(237W/(m・K))也要低于铜(401W/(m・K)),带来更大的散热压力。这一系列特性带来的直接影响的是,在相同载流量、相同长度的条件下,铝线的电阻是铜线的 1.65倍,根据焦耳定律Q=I²Rt,铝线的电能损耗将是铜线的1.65倍。对于新能源汽车、储能系统、半导体精密供电等对能效要求极高的场景,铜损的差异会直接影响产品的核心性能 ,例如电动汽车的线束损耗每增加1%,续航里程可能下降0.8%-1.2%。

如何解决铝线在牵引电机上的应用难题?

当然也有方法避免铝线导电性能不足对系统性能的影响。为弥补导电性能的不足,实现与铜线相当的载流量,铝线需增大截面积,通常铝线的截面积需达到铜线的1.5-2倍,也就是用更粗的铝线来降低损耗。

但在增加了截面积后,铝依然相比同样导电性能的铜线具备成本优势,所以业界一直在寻求铝线替代铜线的方法。

而在实际应用中,大功率的铝线电机依然存在工艺上的问题。铝导体表面硬度低,在铝杆拉丝过程中易受外界环境污染、损伤,会对漆膜的附着力造成负面影响;铝导体拉伸强度低,导致其在涂漆工艺中循环涂漆次数受限,漆膜厚度上限受限;铝线绕组成型时,从切线、成型至焊接等各工序均较铜漆包线有所差异,需要针对铝线定子进行相应的工艺参数调整。

同时,对于电机绕组来说,更粗的铝线也意味着体积也要相应增大,进而影响电机的功率密度。体积增大可能限制电机的集成化设计,甚至需要重新调整动力系统布局,这也是部分高端电机仍坚持使用铜线的核心原因。

另一方面,铜线的化学性质相对稳定,表面形成的氧化铜薄膜质地疏松,不会阻碍电流传导,且氧化铜在干燥环境下不易进一步腐蚀,因此铜线的抗氧化、耐腐蚀能力更强;铝在空气中极易氧化,表面形成的氧化铝薄膜致密且绝缘,若接头处理不当,薄膜会持续增厚,导致接触电阻增大、发热严重,因此需要在铝线接口端进行特殊的工艺处理。

散热方面,铝的导热系数相比铜更低,为解决散热问题,需增加电机的散热通道,如扩大散热片面积、优化冷却水道设计,或提升冷却系统功率,如采用液冷替代风冷。

还有可以通过添加镁、硅、铜等元素,让铝合金线的柔韧性、抗氧化性与机械强度显著提升,同时保留了铝线轻量化、低成本的优势。在新能源汽车领域,铝合金线束已逐渐替代部分纯铜线束,实现减重与成本平衡;在储能系统的大截面母线中,铝合金线也开始应用,兼顾成本与可靠性。

小结:

当前整个产业仍在探索铝线在牵引电机上的应用,而在应用初期,联合电子也提到铝线扁线电机会率先在辅驱感应电机平台上使用,辅驱电机的功率相对较小,在低负载下实际上反而是铝线电机的优势,低负载工况铝线电机的效率与铜线电机相差不大,所以这是铝线电机的未来的一个核心应用场景。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

中国新能源汽车驱动发展2016-01-27 6477

-

直线模组新技术里程碑2017-08-03 3746

-

新能源汽车的驱动电机控制电流2021-08-27 2123

-

新能源汽车回收业务|新能源汽车电池包回收|新能源汽车电池模组回收|库存新能源汽车回收|新能源汽车高价回收2021-09-14 9011

-

新能源汽车车载充电机的相关资料分享2021-12-31 6127

-

ABB全新IRB 6640六轴机器人售出,跨入了重大里程碑2018-08-14 2997

-

东风日产带来一款新能源汽车,刷新千万里程碑速度引领合资品牌2018-09-07 2973

-

Naeem Hadiq:分享里程碑和灵感2020-05-31 1991

-

5G成为现实的过程中需要留意的几大里程碑2019-08-01 3081

-

了解Linux on IBM Z的重大里程碑2020-11-18 2799

-

迈向 5G 之路的十大里程碑2022-12-26 1546

-

比亚迪创历史,率先实现第900万辆新能源汽车下线里程碑2024-09-26 2125

-

比亚迪达成新能源汽车下线千万辆里程碑2024-11-19 1091

-

新思科技与TeraSignal在光网络领域达成两大里程碑2025-08-15 848

-

奥托立夫祝贺一汽大众达成3000万辆里程碑2025-11-03 403

全部0条评论

快来发表一下你的评论吧 !