碳化硅(SiC) MOSFET功率器件热设计基础与工程实践研究报告

电子说

描述

碳化硅(SiC) MOSFET功率器件热设计基础与工程实践研究报告

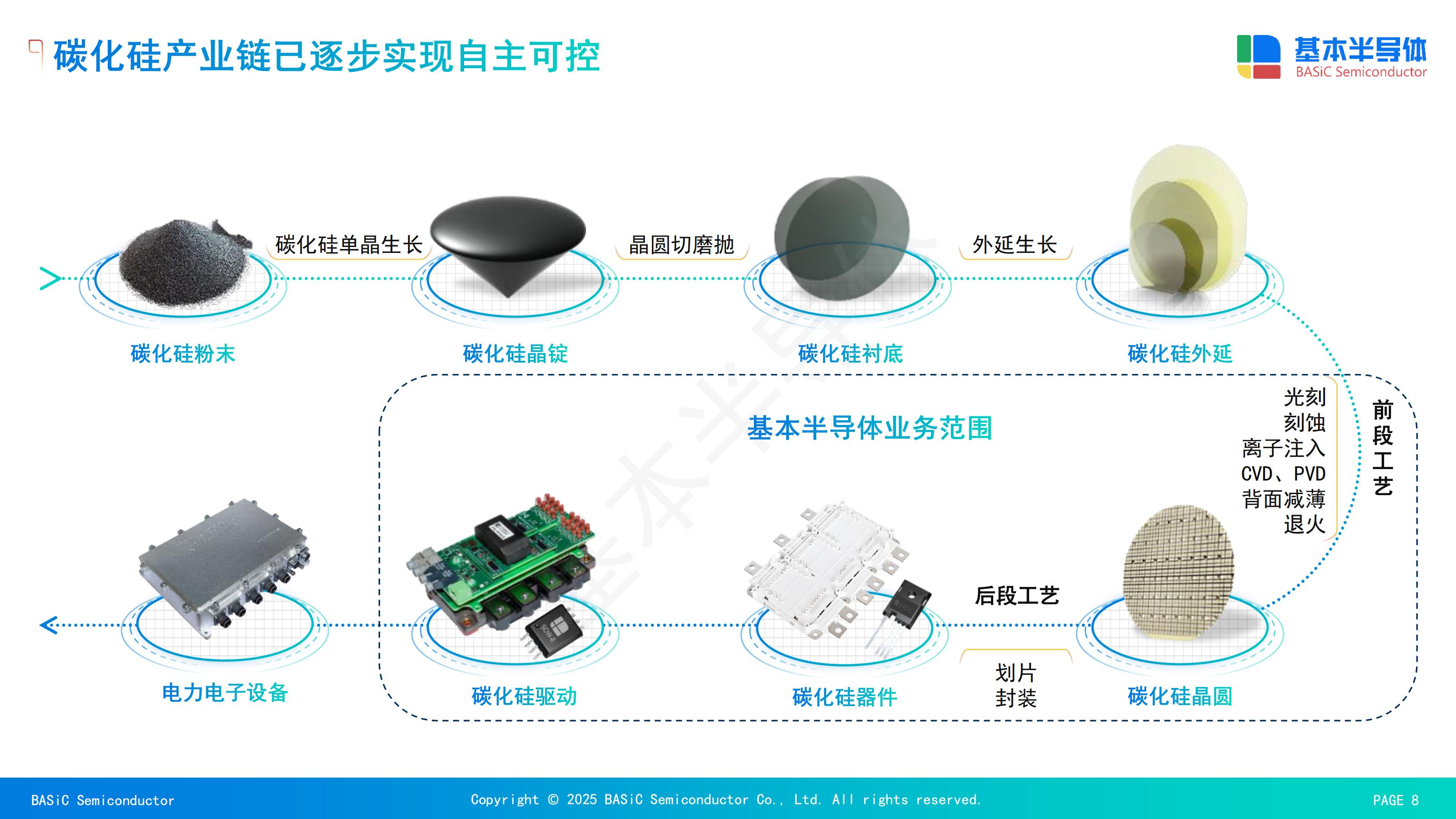

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

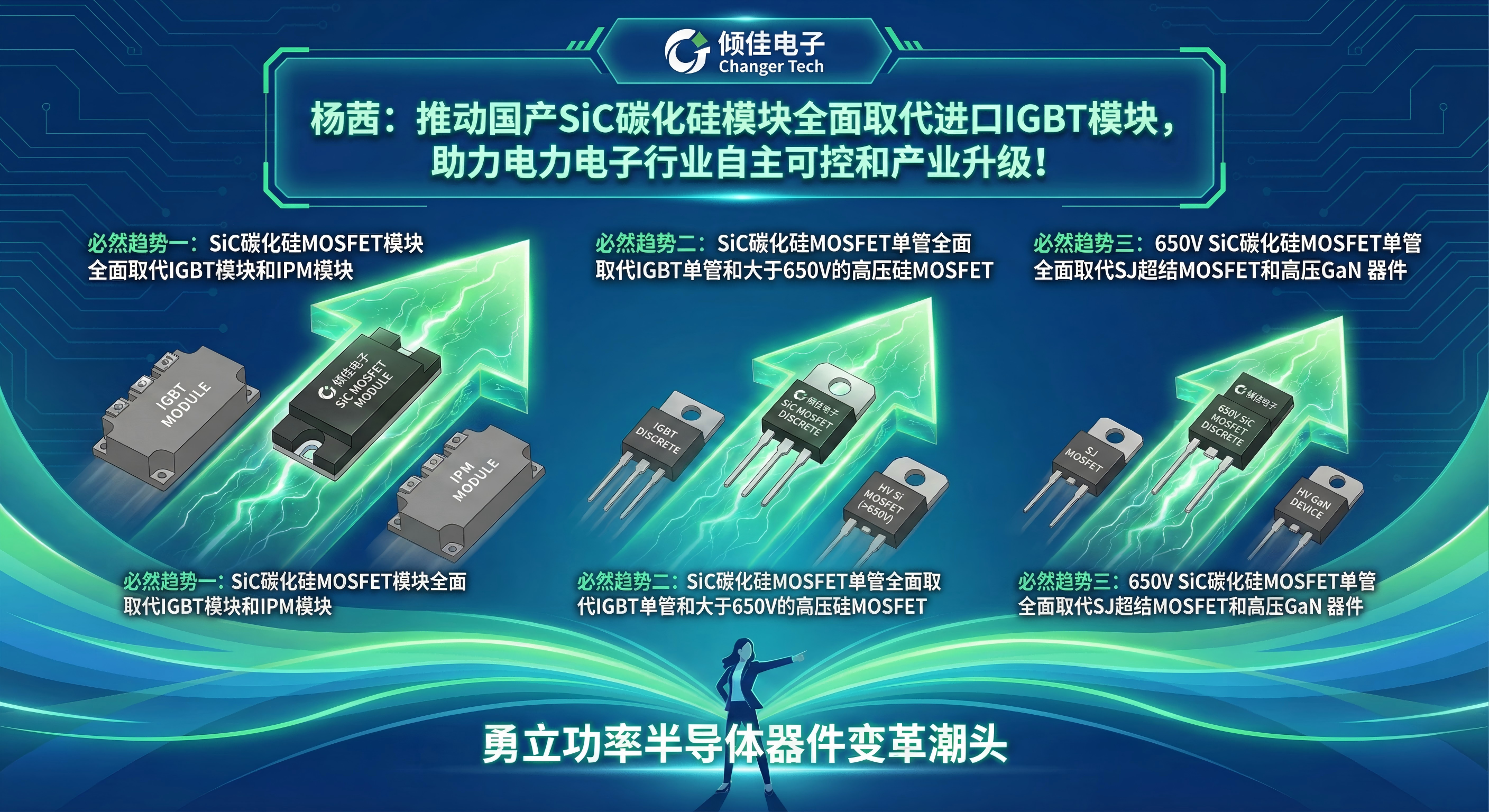

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 绪论:宽禁带半导体时代的热挑战

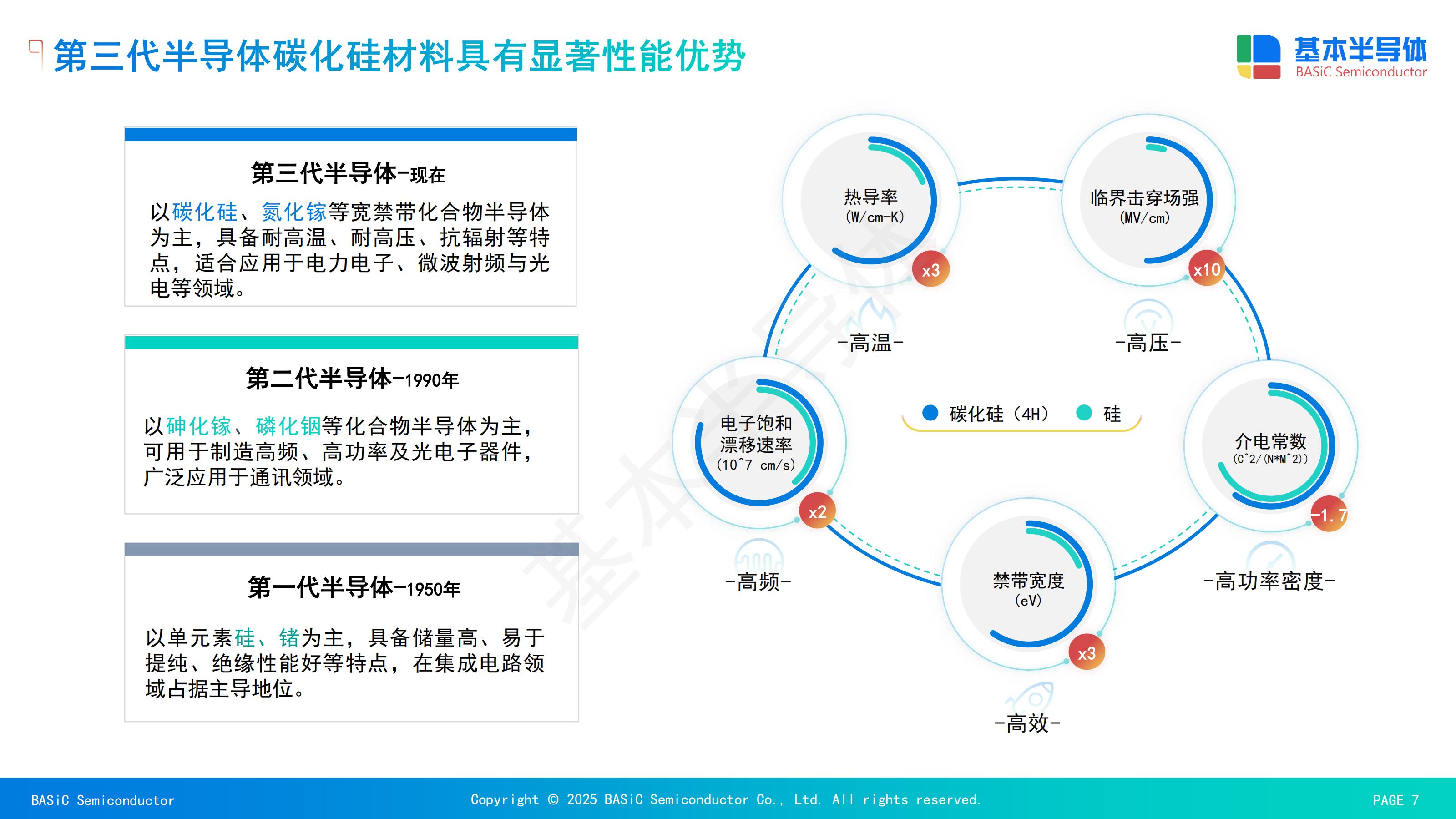

碳化硅(Silicon Carbide, SiC)作为第三代宽禁带(Wide Bandgap, WBG)半导体的代表,正以其卓越的物理特性重塑电力电子行业。与传统硅(Si)基器件相比,SiC具有3倍的禁带宽度(3.26 eV vs 1.12 eV)、10倍的击穿场强和3倍的热导率 。这些特性使得SiC MOSFET能够实现更高的阻断电压、更快的开关速度和更低的导通电阻(RDS(on)),从而显著提升了功率转换系统的效率和功率密度 。

然而,这种性能的飞跃也带来了前所未有的热管理挑战。随着芯片尺寸的缩小(得益于低比导通电阻),单位面积的热通量(Heat Flux, W/cm2)急剧增加 。虽然SiC材料本身理论上可以在300∘C甚至更高的结温下工作,但受限于封装材料(如焊料、键合线、塑封料)的耐温极限,目前的商用SiC器件通常将最高结温(Tj,max)限制在150∘C至175∘C之间 。

例如,基本半导体(BASiC Semiconductor)的BMF240R12E2G3模块虽然采用了先进的Si3N4陶瓷基板,其最大工作结温仍被设定为175∘C,且在150∘C至175∘C区间运行的占空比被严格限制在20%以内 。这表明,热设计已不再是电力电子系统开发的辅助环节,而是决定系统可靠性、寿命和性能上限的核心约束条件。

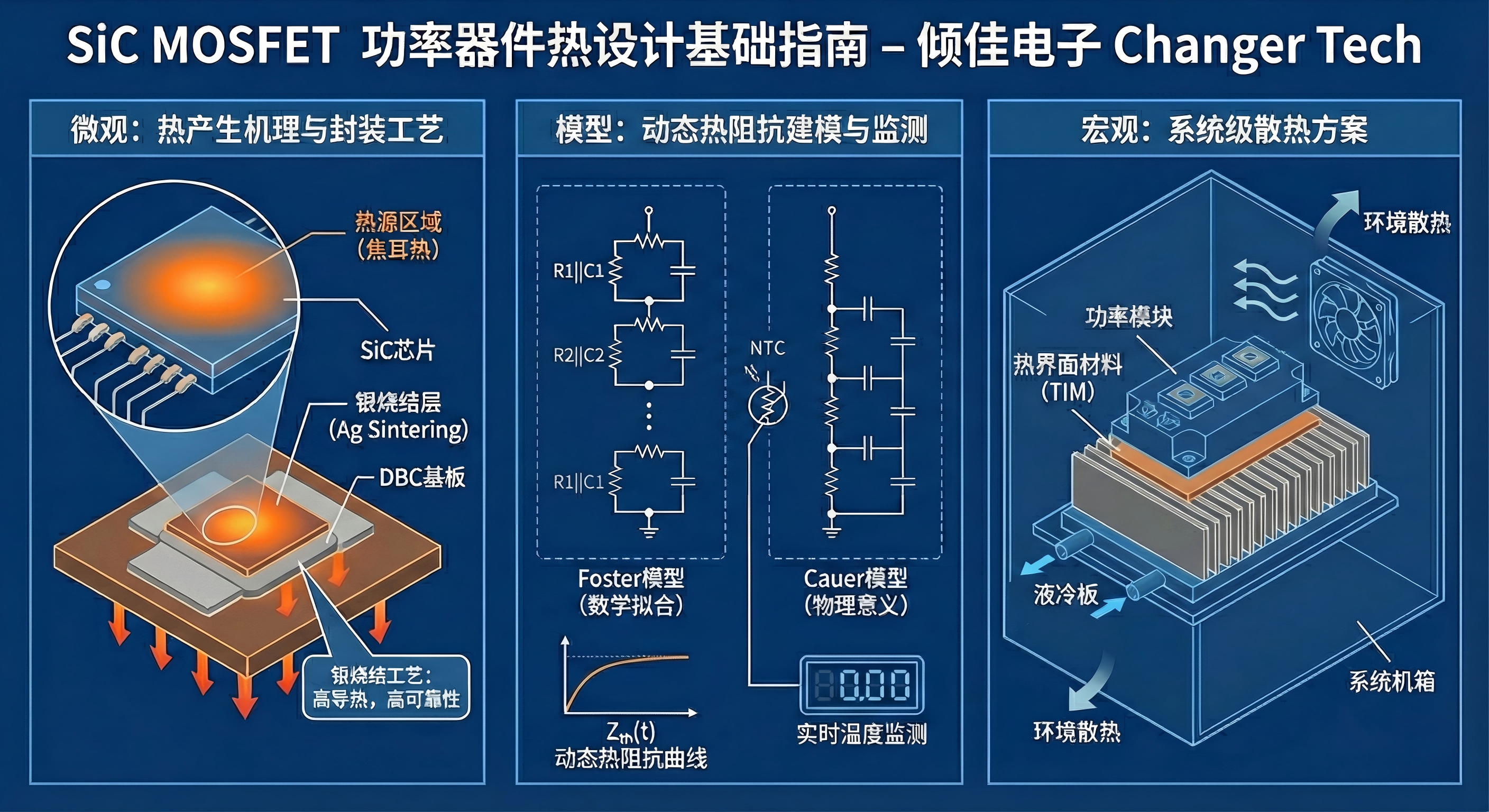

倾佳电子旨在系统性地阐述SiC MOSFET功率器件的热设计基础知识,从微观的热产生机理到宏观的系统级散热方案,结合最新的银烧结工艺、动态热阻抗建模(Foster/Cauer)以及NTC温度监测技术,为工程师提供一份详尽的理论与实践指南。

2. SiC MOSFET 损耗产热机理与计算模型

热设计的起点是准确计算热源,即功率器件的损耗。SiC MOSFET的损耗主要由导通损耗(Conduction Loss)和开关损耗(Switching Loss)组成。理解这些损耗与温度、电流及频率的非线性关系,是构建高精度热模型的关键。

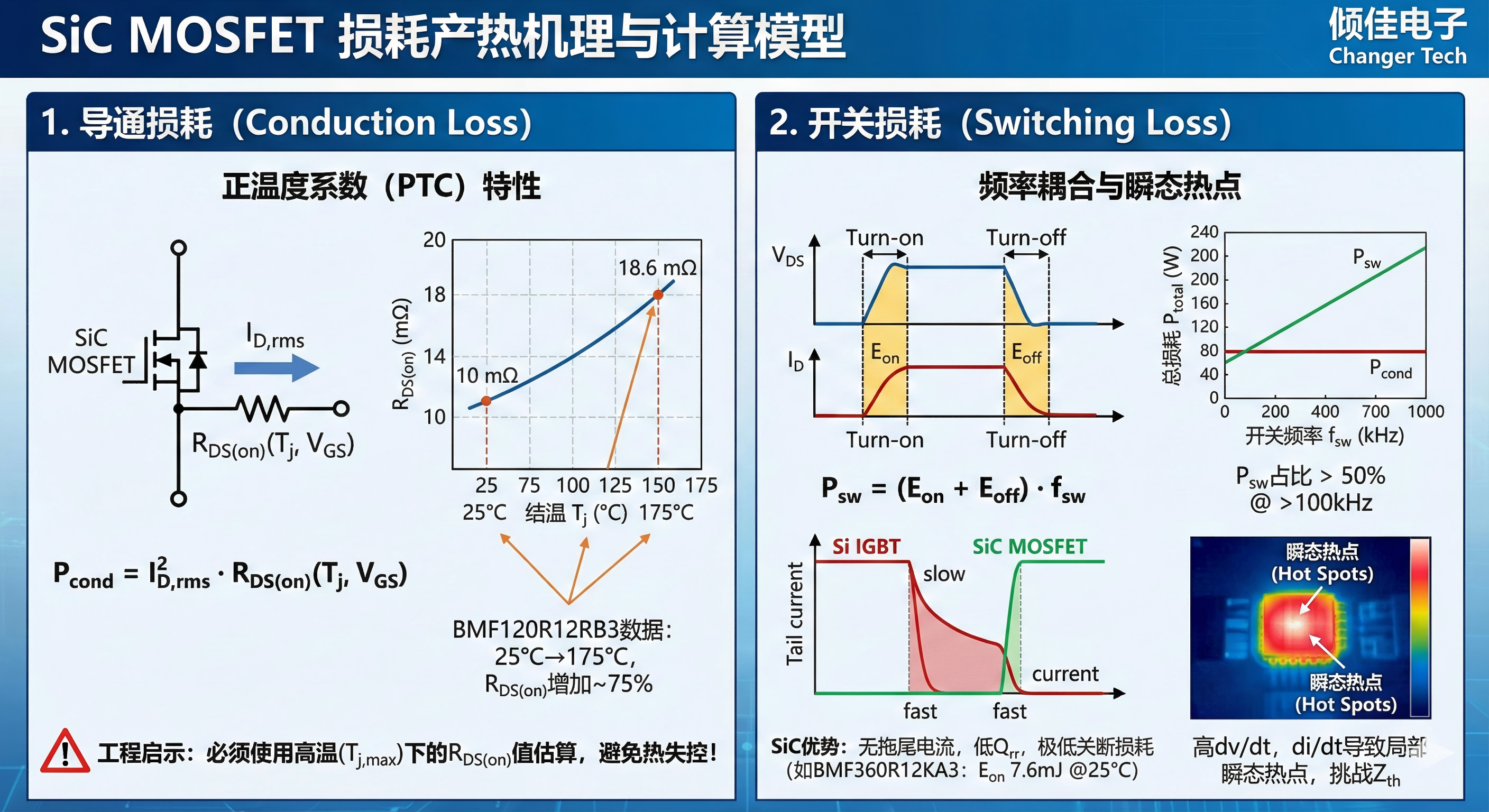

2.1 导通损耗与其正温度系数特性

导通损耗发生在MOSFET处于导通状态(On-state)时,由流过器件的漏极电流(ID)和漏源导通电阻(RDS(on))决定。其计算公式为:

Pcond=ID,rms2⋅RDS(on)(Tj,VGS)

其中,ID,rms是流经器件的电流有效值。对于SiC MOSFET而言,一个至关重要的特性是RDS(on)随温度升高而增加,即呈现正温度系数(Positive Temperature Coefficient, PTC)。

2.1.1 温度对 RDS(on) 的影响分析

在基本半导体的B3M010C075Z单管Datasheet中,我们可以观察到:在VGS=18 V,ID=80 A的条件下,结温Tj=25∘C时的典型RDS(on)为10 mΩ;而当Tj升高至175∘C时,RDS(on)增加至12.5 mΩ 。

这种电阻随温度上升的现象在模块级产品中更为显著。例如,BMF120R12RB3模块的芯片级RDS(on)从25∘C时的10.6 mΩ上升至175∘C时的18.6 mΩ,增加了近75% 。

工程启示:在进行热设计计算时,绝不能仅使用室温下的RDS(on)数据,否则会严重低估高温下的功耗,导致热失控。建议始终使用Tj,max(通常为150∘C或175∘C)下的电阻值进行保守估算,或采用迭代算法动态更新电阻值 。

2.2 开关损耗与频率的耦合关系

开关损耗产生于器件开启(Turn-on)和关断(Turn-off)的瞬态过程中,此时电压和电流有重叠区域。总开关损耗功率Psw可表示为:

Psw=(Eon+Eoff)⋅fsw

其中,Eon和Eoff分别为单次开启和关断的能量损耗,fsw为开关频率。

2.2.1 SiC 的开关特性优势

SiC MOSFET利用多数载流子导电,没有Si IGBT中的拖尾电流(Tail Current),因此关断损耗极低。同时,SiC器件体二极管的反向恢复电荷(Qrr)远小于Si二极管,显著降低了开启过程中的损耗 8。

以基本半导体的BMF360R12KA3模块为例,在600 V/360 A工况下,其Eon仅为7.6 mJ(25∘C),这使得该器件能够在数十kHz的高频下运行而不致过热 。

2.2.2 高频下的热集中效应

尽管单次开关损耗低,但SiC应用往往追求高频以减小磁性元件体积。当频率提升至100 kHz以上时,单位时间内的开关次数剧增,导致Psw在总损耗中的占比可能超过50%。此外,极高的dv/dt和di/dt会在芯片内部产生局部的瞬态热点(Hot Spots),这对瞬态热阻抗(Zth)提出了极高要求 。

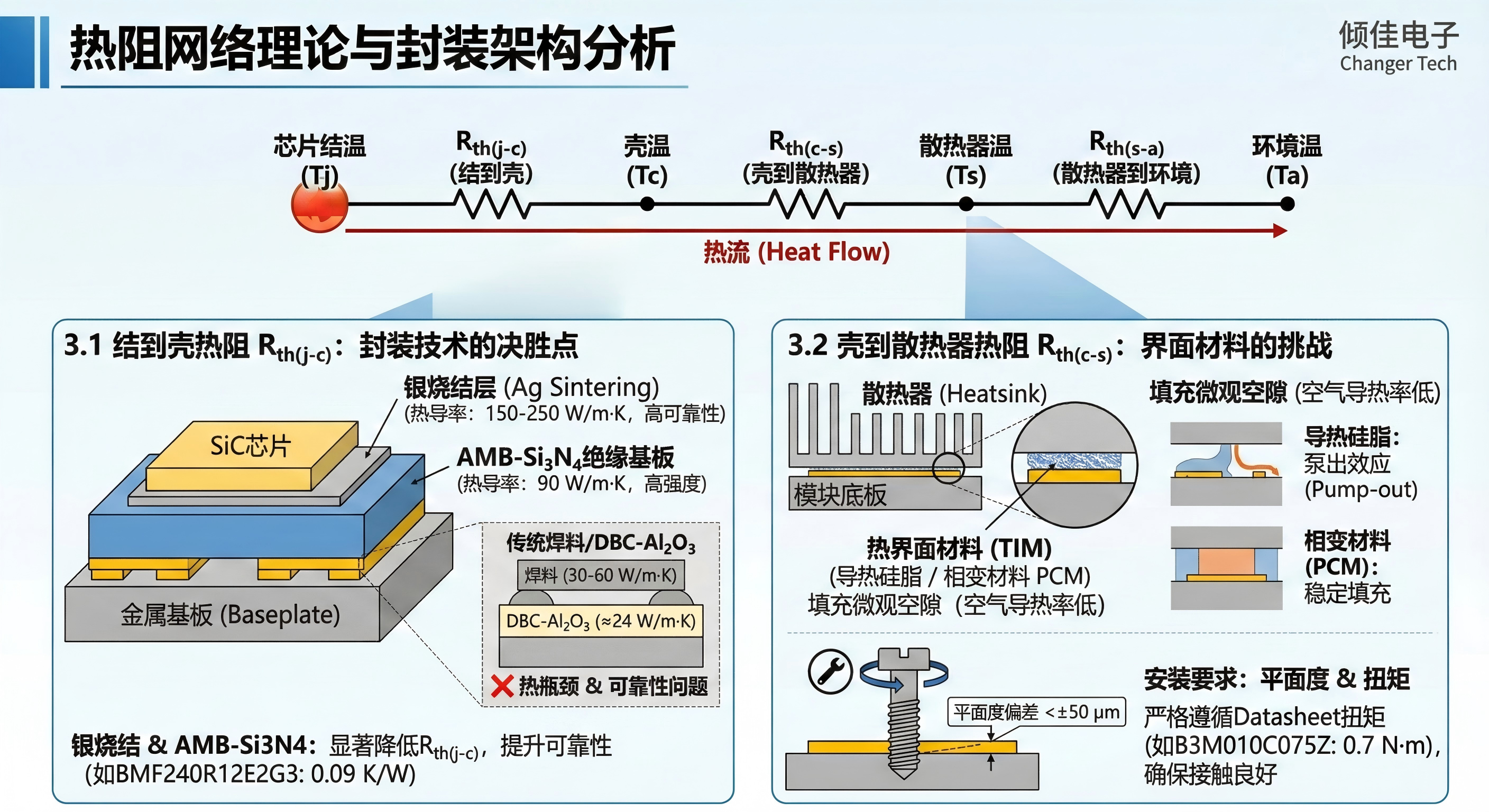

3. 热阻网络理论与封装架构分析

热量从芯片产生到最终散发到环境中的过程,可以类比为电流通过一串电阻。这一路径上的阻力即为热阻(Thermal Resistance, Rth)。对于功率模块,总热阻通常分解为三个主要部分:结到壳(Junction-to-Case)、壳到散热器(Case-to-Sink)和散热器到环境(Sink-to-Ambient)。

3.1 结到壳热阻 Rth(j−c):封装技术的决胜点

Rth(j−c)是衡量器件内部封装散热能力的指标,它由芯片、固晶层(Die Attach)、绝缘基板(Substrate)和基板(Baseplate)的热导率及厚度决定。

3.1.1 银烧结(Silver Sintering)技术的应用

传统功率模块使用锡铅或无铅焊料进行芯片焊接,焊料的热导率通常在30–60 W/m⋅K之间。在大功率SiC应用中,焊料层往往成为热瓶颈。

基本半导体在其高性能模块(如BMF240R12E2G3和B3M010C075Z)中引入了银烧结技术 。

- 高热导率:烧结银层的热导率可达150–250 W/m⋅K,是传统焊料的3-5倍 。

- 高熔点与可靠性:烧结后的银熔点高达962∘C,远高于工作温度,消除了焊料在高温下的蠕变和疲劳问题。这使得B3M010C075Z单管实现了极低的0.20 K/W热阻 。

- 可靠性数据:研究表明,采用银烧结的模块在−60∘C至+150∘C的热冲击测试中,1000次循环后连接层退化仅2%,而传统焊料模块的总热阻则显著增加 。

3.1.2 绝缘基板的选择:AMB-Si3N4 vs DBC-Al2O3

绝缘基板必须兼顾电气绝缘与导热。

DBC (Direct Bonded Copper) - Al2O3 :氧化铝陶瓷成本低,但热导率一般(≈24 W/m⋅K),且机械强度较弱。

AMB (Active Metal Brazing) - Si3N4:氮化硅陶瓷的热导率可达90 W/m⋅K,且断裂韧性极高。

基本半导体的Pcore™2 E2B系列模块(如BMF240R12E2G3)明确采用了Si3N4 AMB基板 。这种材料选择不仅大幅降低了Rth(j−c)(该模块仅为0.09 K/W),还显著提升了模块在剧烈温度循环下的可靠性,使其特别适用于电动汽车牵引逆变器等严苛环境 。

3.2 壳到散热器热阻 Rth(c−s):界面材料的挑战

Rth(c−s)主要取决于模块底板与散热器之间的接触情况。由于微观表面粗糙度的存在,直接接触的实际面积非常有限,空气隙(热导率仅0.026 W/m⋅K)构成了巨大的热阻。

3.2.1 热界面材料(TIM)的选择

为了填充这些空隙,必须使用热界面材料(Thermal Interface Material, TIM)。

- 导热硅脂:最常用,成本低,但存在长期运行后的“泵出效应”(Pump-out),导致热阻增加。

- 相变材料(PCM) :在室温下为固态,操作方便;工作温度下液化以填充孔隙。Semikron Danfoss等厂商已推广预涂PCM的模块,能实现更薄且均匀的粘结层厚度(BLT)。

- 选择标准:对于高功率密度SiC模块,推荐使用导热率>3 W/m⋅K的高性能TIM,并严格控制涂覆厚度在50–100 μm之间 。

3.2.2 安装扭矩与平面度要求

模块底板的弯曲度(Flatness)和散热器的粗糙度直接影响接触热阻。

- 平面度:通常要求在100 mm长度内偏差在−50 μm(凹陷)到+50 μm(凸起)之间 18。过大的凹陷会导致中心区域接触不良,急剧增加芯片结温。

- 安装扭矩:必须严格遵循Datasheet规定。例如,B3M010C075Z的TO-247封装推荐扭矩为0.7 N⋅m 5。过大的扭矩可能导致陶瓷基板破裂,过小则接触热阻过大。

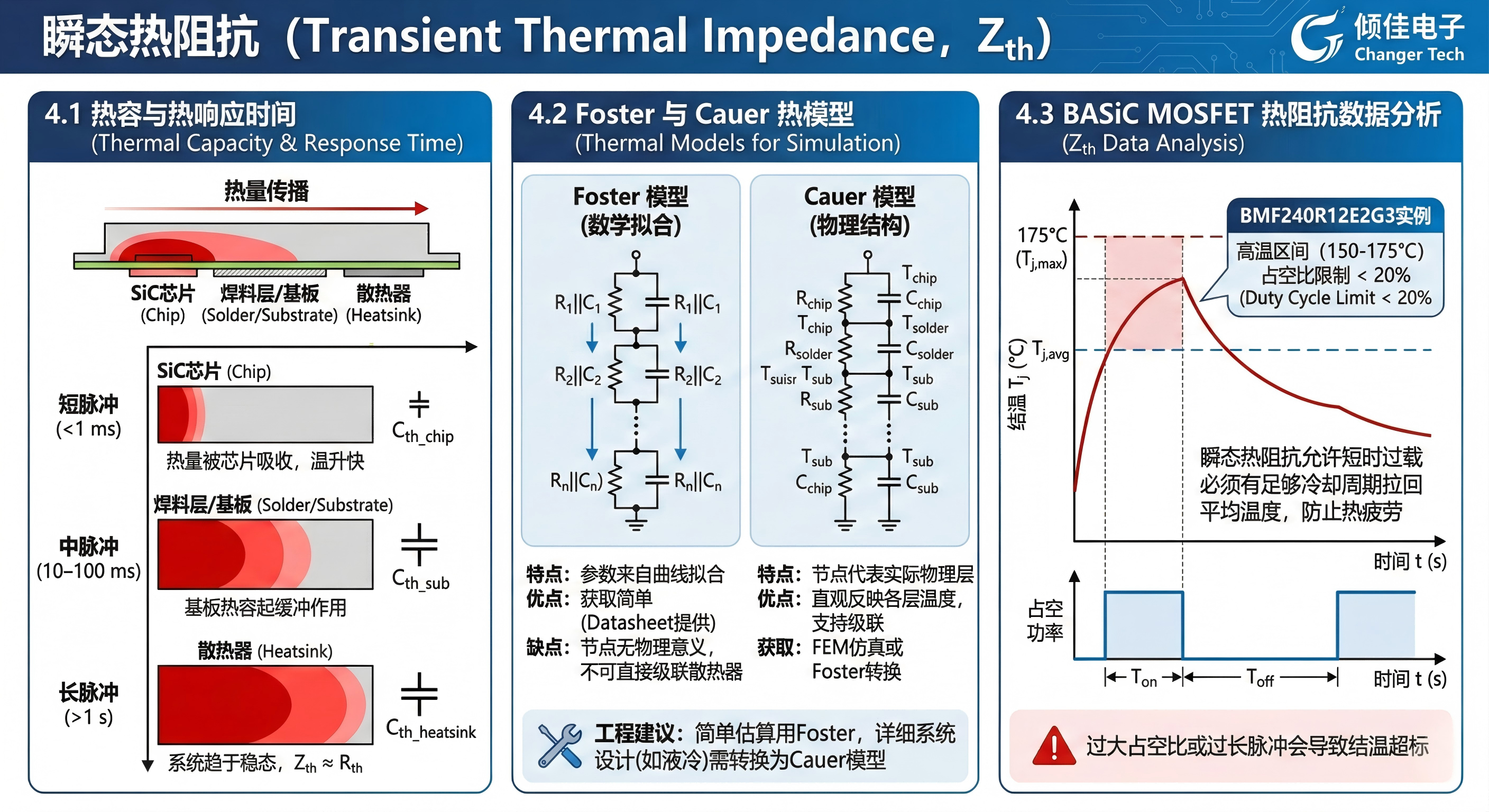

4. 瞬态热阻抗(Transient Thermal Impedance, Zth)

在实际工况中,负载往往是动态变化的(如电机启动、短路故障)。稳态热阻Rth无法描述短时间内的温度响应,此时必须引入瞬态热阻抗Zth。

4.1 热容与热响应时间

材料的热容量(Thermal Capacity, Cth)决定了其吸收热量的能力。

- 短脉冲(<1 ms) :热量主要被芯片本身的硅/碳化硅材料吸收,温升取决于芯片体积和比热容。

- 中脉冲(10–100 ms) :热量传导至焊料层和基板,此时基板的热容起缓冲作用。

- 长脉冲(>1 s) :热量到达散热器,系统逐渐趋于稳态,Zth趋近于Rth。

4.2 Foster 与 Cauer 热模型

为了在电路仿真软件(如PLECS, SPICE)中进行热仿真,通常使用RC网络模型来等效热传导过程。

4.2.1 Foster 模型(数学拟合模型)

Foster模型由多个RC并联环节串联而成。

- 特点:每个RC环节的参数(Ri,τi)直接通过对实测冷却曲线进行数学拟合得到 20。

- 优点:参数提取简单,Datasheet中通常直接提供。

- 缺点:节点本身没有物理意义(即节点温度不代表某一层的实际温度)。不能将模块的Foster模型与散热器的Foster模型直接串联,这会违背物理边界条件 22。

4.2.2 Cauer 模型(物理结构模型)

Cauer模型(或梯形网络)由接地的电容和串联的电阻组成。

- 特点:每个节点代表实际物理层(如芯片、焊层、基板)的温度 。

- 优点:可以直观反映各层温度,支持将模块模型与散热器模型级联,适合系统级热设计。

- 获取方式:通常需要通过有限元仿真(FEM)或从Foster模型进行复杂的数学变换得到 。

工程建议:在进行简单的结温估算时,可使用Foster模型;但在设计液冷散热器或进行详细的过载保护设计时,必须将Foster参数转换为Cauer模型,以正确耦合外部散热条件。

4.3 BASiC MOSFET 热阻抗数据分析

在BMF120R12RB3的Datasheet中,虽然未直接给出曲线,但给出了单次脉冲下的瞬态热响应逻辑。特别是对于BMF240R12E2G3模块,文档明确指出在150∘C至175∘C的高温区间,占空比不能超过20% 。这一限制本质上是由瞬态热阻抗决定的:在短时间过载下,允许结温瞬时升高,但必须通过随后的冷却周期将平均温度拉回安全线,以防止封装材料的热疲劳。

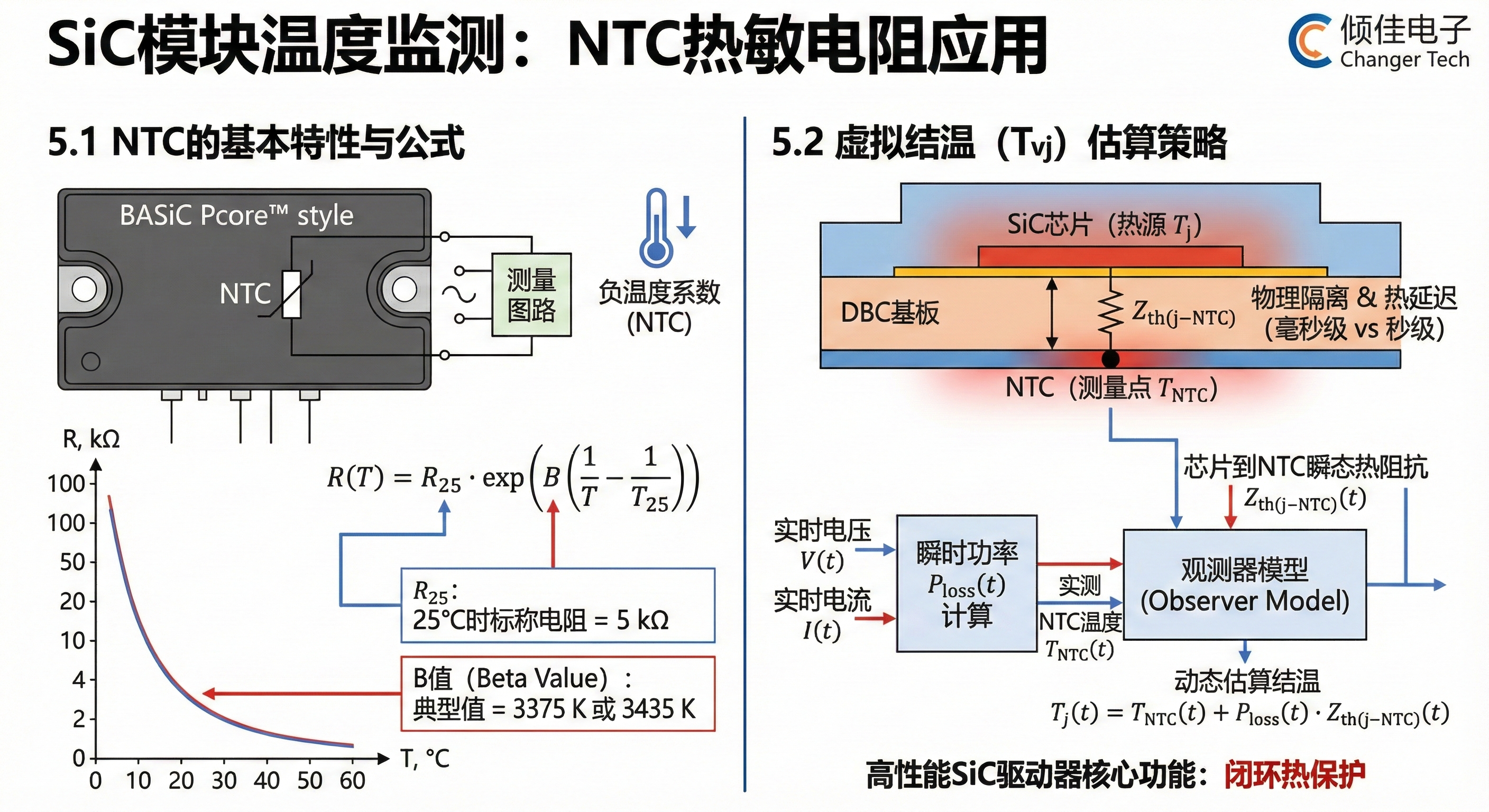

5. 温度监测:NTC 热敏电阻的应用

为了实现闭环热保护,现代SiC功率模块(如BASiC Pcore™系列)通常集成了负温度系数(NTC)热敏电阻。

5.1 NTC 的基本特性

NTC的电阻值随温度升高而呈指数下降,其关系式通常采用Steinhart-Hart方程或简化的β值公式:

R(T)=R25⋅exp(B(T1−T251))

其中:

- R25:25∘C(298.15 K)时的标称电阻,SiC模块中常用值为**5 kΩ** 。

- B值(Beta Value):描述电阻随温度变化斜率的常数,典型值为**3375 K**或3435 K 。

5.2 虚拟结温(Tvj)估算策略

在实际应用中,直接读取的NTC温度(TNTC)并不等于芯片结温(Tj)。

- 物理隔离:为了电气绝缘,NTC通常安装在DBC基板上,距离发热的SiC芯片有数毫米距离 30。

- 热延迟:由于基板的热容,NTC的响应时间通常在秒级,而芯片结温的变化在毫秒级。在短路或瞬间过载时,NTC往往来不及反应。

高级应用策略:

工程师应构建观测器模型:以实测的TNTC作为基准(Case温度的近似),利用实时电流I(t)和电压V(t)计算瞬时功率,结合Zth(j−NTC)(芯片到NTC的瞬态热阻抗),动态估算真实的结温:

Tj(t)=TNTC(t)+Ploss(t)⋅Zth(j−NTC)(t)

这种“虚拟结温”估算方法是高性能SiC驱动器的核心功能之一 。

6. 高级封装技术对热设计的贡献

基本半导体的产品线展示了SiC器件封装技术的最新进展,这些技术直接服务于热设计优化。

6.1 无线互连与低电感设计

传统的引线键合(Wire Bonding)在高电流密度下容易产生热点并因热膨胀系数(CTE)不匹配而脱落。先进模块(如Pcore™系列)采用Press-FIT(压接)技术和铜排互连,不仅降低了杂散电感,还增加了导热截面积,辅助芯片顶部的散热 。

6.2 3D封装与双面散热

虽然目前的BASiC Datasheet主要展示了单面散热模块,但行业趋势(如TPAK封装)正向双面散热发展。通过消除底板,直接将DBC焊接在液冷散热器上,甚至采用针翅(Pin-fin)直接液冷结构,可以将Rth(j−a)降低40%以上 。

7. SiC MOSFET 热设计工程指南

基于上述理论与数据,以下是一套完整的SiC MOSFET热设计流程:

步骤一:边界条件定义

- 确定环境温度Ta(工业级通常为40–60∘C,车规级冷却液温度可达85–105∘C)。

- 确定最大允许结温Tj,limit。建议留有25∘C裕量,即设计目标Tj≤150∘C。

步骤二:损耗精确计算

- 利用Datasheet中的175∘C参数计算Pcond和Psw。

- 注意:对于BMF360R12KA3等大电流模块,必须考虑栅极驱动电阻Rg对开关损耗的影响。减小Rg可降低Eon/Eoff,但需权衡EMI和电压过冲 。

步骤三:散热系统选型

根据总损耗Ptotal和温升预算ΔT,计算所需总热阻:

Rth(total)=PtotalTj,limit−Ta

扣除器件内部热阻Rth(j−c)(如BMF240R12E2G3的0.09 K/W)和界面热阻Rth(c−s)(约0.05–0.1 K/W),剩余即为散热器所需热阻Rth(s−a)。

决策:若Rth(s−a)需求极低(如<0.1 K/W),则必须采用液冷方案。

步骤四:瞬态过载校核

- 导入Foster或Cauer热模型至仿真软件。

- 模拟电机堵转或急加速工况下的脉冲功率。

- 检查瞬态结温峰值是否超过175∘C,并验证其持续时间是否在Datasheet规定的安全工作区(SOA)和占空比限制内 。

8. 结论与展望

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,BASiC基本半导体SiC碳化硅MOSFET功率模块,BASiC基本半导体SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

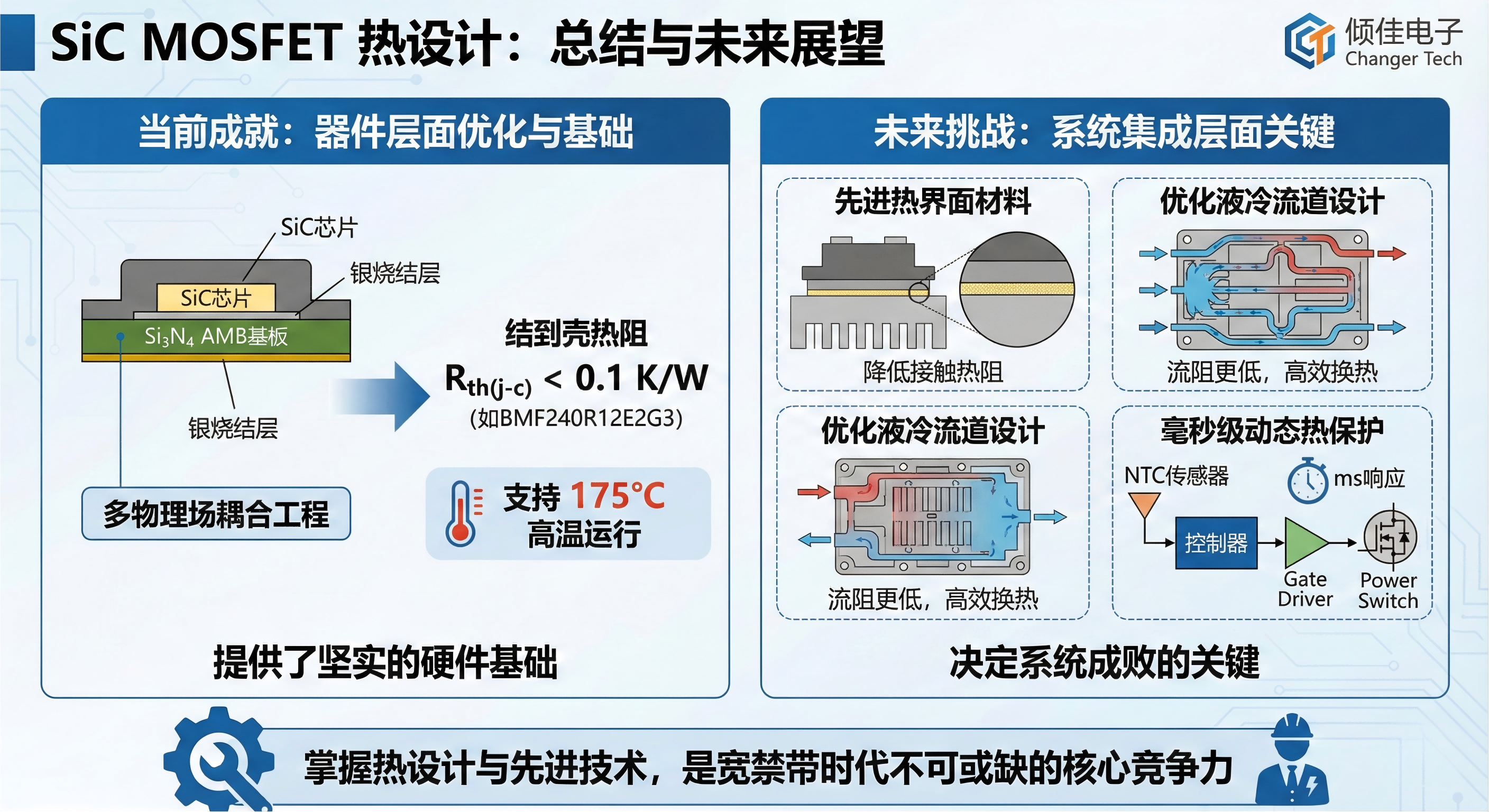

SiC MOSFET的热设计是一个跨越半导体物理、材料科学与热力学的多物理场耦合工程。基本半导体(BASiC Semiconductor)通过引入银烧结工艺和Si3N4 AMB基板技术,成功将功率模块的结到壳热阻降至0.1 K/W以下(如BMF240R12E2G3),并支持175∘C的高温运行。这为工程师在追求极致功率密度时提供了坚实的硬件基础。

然而,器件层面的优化只是第一步。未来的挑战将转移至系统集成层面:如何通过更先进的TIM材料降低接触热阻,如何设计流阻更低的液冷流道,以及如何利用集成的NTC传感器实现毫秒级的动态热保护,将是决定SiC系统成败的关键。掌握这些热设计基础与先进技术,将是每一位电力电子工程师在宽禁带时代不可或缺的核心竞争力。

审核编辑 黄宇

-

重卡电驱动技术发展趋势研究报告:基于碳化硅SiC功率模块的并联升级与工程实践2025-12-26 52

-

基于SiC碳化硅功率器件的c研究报告2025-12-14 1348

-

倾佳电子光伏与储能产业功率半导体分立器件从IGBT向碳化硅MOSFET转型的深度研究报告2025-12-01 2087

-

倾佳电子主流厂商碳化硅 (SiC) MOSFET 驱动 IC 产品及其技术特征深度研究报告2025-11-23 1292

-

产SiC碳化硅MOSFET功率模块在工商业储能变流器PCS中的应用2025-01-20 1009

-

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?2025-01-04 2394

-

碳化硅SiC技术导入应用的最大痛点2023-02-27 1737

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2794

-

功率模块中的完整碳化硅性能怎么样?2023-02-20 9255

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5988

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9230

-

碳化硅陶瓷线路板,半导体功率器件的好帮手2021-03-25 2060

-

碳化硅半导体器件有哪些?2020-06-28 4134

-

【罗姆BD7682FJ-EVK-402试用体验连载】基于碳化硅功率器件的永磁同步电机先进驱动技术研究2020-04-21 1992

全部0条评论

快来发表一下你的评论吧 !