深度解析48V系统如何革新机器人技术

电子说

描述

工业自动化对更强大、更高效机器的需求持续增长,机器人技术正以惊人的速度迅猛发展。这一趋势推动了供电电子系统的重大变革——从传统的 12V 架构向更高电压,尤其是 48V 系统转型。

这一转型为现代机器人设计带来了多重关键优势:可满足更高负载需求、提升系统集成度,并通过提升能效降低能耗成本、增强生产力。显然,机器人与工业自动化领域的电源体系正在经历深刻变革。随着电压等级的提升、机器人日益融入日常生活,理解这一底层技术变革尤为重要。

满足高功率和高能效需求

48V 架构为机器人设计带来显著优势,从根本上改变了制造商在半导体解决方案上的思路。在相同功率输出下,更高的电压意味着更低的电流,可以大幅降低线缆损耗。系统能够采用更轻、更细的导线,不仅显著降低成本,还可全面提升能效。

除能效优势外,48V 系统还具备承载更大负载和实现更高电机转速的能力,可为高达 50 公斤的重载机器人应用提供了必要的灵活性。更高的功率与扭矩对于需要高速运行或搬运重物的任务至关重要。与此同时,许多先进的 48V 驱动器配备可调栅极电流等功能,使设计人员能够灵活调节系统性能,有效抑制辐射和传导过程中的电磁干扰(EMI)。

这种精细调校能力对于符合监管标准并保持复杂系统的信号完整性至关重要。集成化的 48V 解决方案不仅能降低物料清单(BOM)成本,还可提升系统可靠性与稳健性。这类解决方案专为满足功能安全要求并应对恶劣瞬态环境而设计,非常适合可靠性要求极高的工业场景。向 48V 系统的演变正是对机器人行业“更智能供电”这一宏观趋势的直接响应 — 确保消耗的能量被高效的转化,从而降低电力成本,减少热损失。

优化电机控制:压摆率的精妙平衡

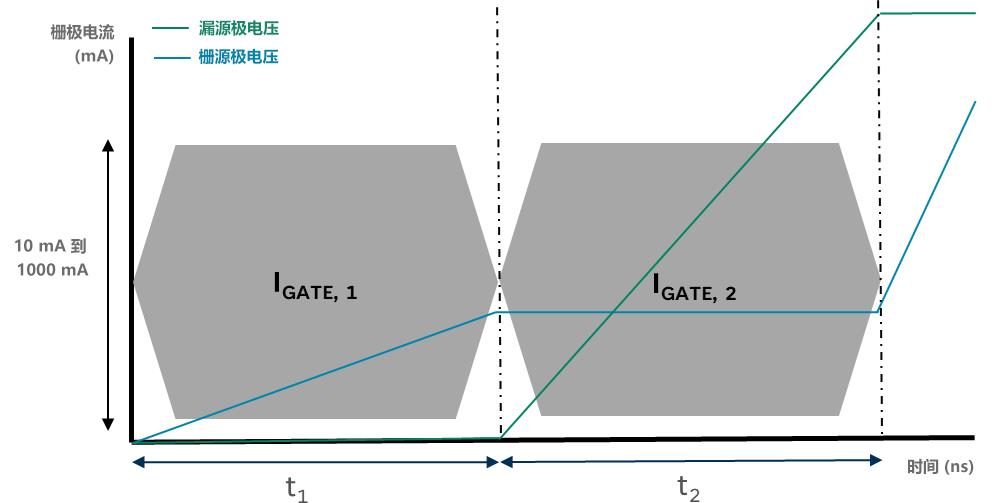

电机控制优化是现代机器人系统的另一关键环节,这需要对 MOSFET 的压摆率及驱动架构进行精细设计。压摆率决定了漏源极电压的切换速度,是影响 EMI 管控与能效表现的重要参数。当 MOSFET 两端电压在一定时间内从电池电压切换至零伏(或反向切换)时,若压摆率控制不当,开关过快会导致 EMI 增大,过慢则造成热损耗与效率下降。因此,压摆率控制需根据具体系统需求精准设定。控制压摆率最有效的方法是控制 MOSFET 的开关速度,而这直接取决于栅极驱动电流。

调栅极电流对 MOSFET 压摆率的影响

可调栅极驱动电流是现代驱动芯片(无论是半桥还是三相架构)中的重要特性。工程师可通过硬件设置或串行外设接口(SPI)调节驱动电流,从而精确控制 MOSFET 开关特性并优化“米勒平台”。米勒平台是 MOSFET 开关过程中漏源极电压开始变化的关键阶段。通过调节栅极驱动电流,设计人员可兼容多种 48V MOSFET,即使它们具有不同的 QGD(栅漏电荷)值。传统 48V MOSFET 通常拥有较高的 QGD,需要更大的栅极驱动电流;而随着技术进步,新的器件 QGD 更低,对栅极驱动电流的要求也相应降低。这种灵活性让不同类型的 MOSFET 均能在效率与 EMI 之间实现最佳平衡。

MOSFET封装需控制压摆率以追求最佳效率

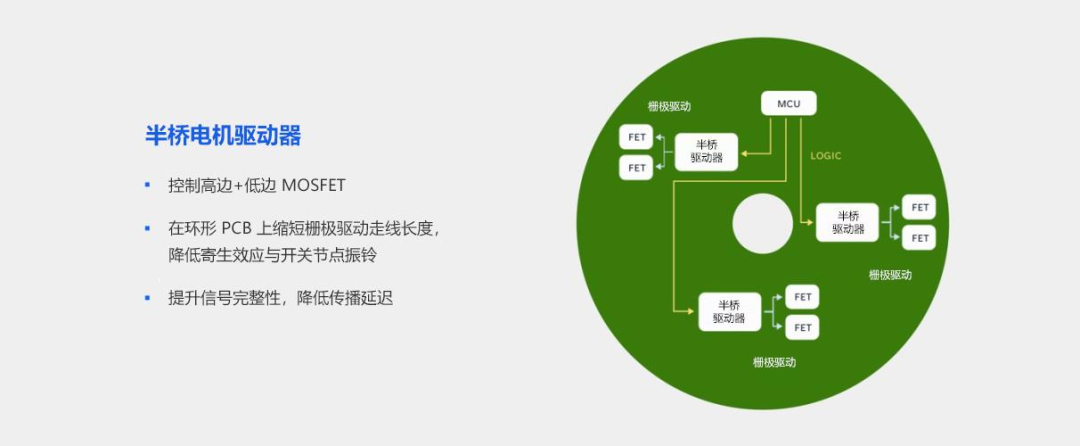

在电机驱动架构设计上,工程师通常需要在性能、成本与布局便利性之间进行取舍。在众多机器人应用中,三相无刷直流电机因效率高、寿命长及良好的控制特性(速度、扭矩或位置)而备受青睐。驱动这类电机时,业界主要采用两种架构。其一是使用半桥栅极驱动器。该方案策略性地将驱动器布置在 PCB 上各电机相的近端。这种邻近布局大幅缩短了从半桥驱动器到高低边 MOSFET 的栅极驱动信号走线长度,能有效抑制振铃与过冲等寄生效应 — 而这些正是长期困扰硬件工程师的设计难题。以振铃现象为例,在切换电机相这类感性负载时,由于 MOSFET 的快速开关动作,会在 MOSFET 与电机相之间的开关节点引发高频振荡。而缩短走线长度不仅能提升信号完整性,还可降低传播延迟,从而获得更优的系统性能。不过,此方案因需使用多个半桥驱动器,可能导致物料清单(BOM)成本增加。

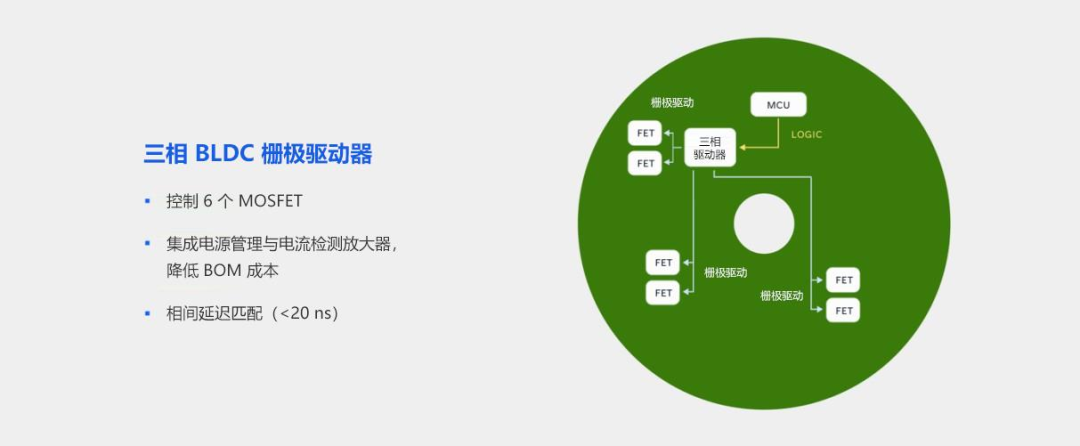

另一方面,三相驱动器方案则提供了更高的集成度 — 该方案通常将所有三相的控制功能整合至单颗芯片中,这有望降低整体 BOM 成本。然而,这种架构需要审慎评估因栅极走线延长可能引发的振铃及寄生效应问题,尤其在驱动器需要连接至分布于 PCB 各处的三个相位或六个 MOSFET 时更为关键。在半桥与三相驱动器之间的取舍,最终取决于系统设计者的核心诉求,需要在性能指标、PCB 布线难度与成本控制等多重因素间进行权衡。举例来说,倘若将抑制振铃、实现最佳信号完整性作为首要目标,那么即使半桥驱动器方案会导致较高的 BOM 成本,也可能成为首选方案。反之,若设计优先考虑成本与集成度,且工程师能够通过精细的布局设计和元件选型有效管控潜在的寄生效应,则三相解决方案更值得优先考虑。

推动机器人安全的法规要求

安全是机器人系统设计的首要原则。现代电机驱动器通过集成全面诊断功能,不仅保护元件安全,还必须符合严格的行业标准。这些诊断功能涵盖过压、欠压、过温等多种工况,保障 MOSFET 及其他组件免受损坏,确保系统在恶劣条件下依然稳定运行。这种保护与诊断功能的融合,有助于系统轻松满足 UL 2595、ISO 13484、IEC 61800 等安全标准。这些标准为在电子设备中构建安全性提供了可靠的指导框架。通过采用符合这些标准要求的设计特性,设计人员能够大幅减少对外部元件和复杂安全电路的依赖。这不仅有助于缩短设计时间,更能有效防范代价高昂的现场故障,例如直通现象 — 该状况下产生的大电流可能导致芯片爆炸或 PCB 严重损坏。

防护过压、直通及其他系统级故障

这些集成诊断功能的核心优势在于其自检能力。驱动器能够自行验证其诊断与保护功能是否正常,无需工程师配置外部比较器或附加电路来确认安全机制是否有效。

举例来说,驱动器可确保在检测到过压状况时准确执行关断操作,这为系统安全提供了额外保障。然而,诊断功能仅是安全体系的一个维度,真正的安全性还需要对系统在实际工况下的表现进行严格验证与确认。这包括测试系统对抗多种噪声干扰、不同电池状态、线路电压波动以及电机引起的负载突变等复杂场景的能力。确保系统在所有上述条件下均能满足设计要求并保持安全运行,对于在恶劣环境中维持长期可靠性至关重要。获得安全认证固然重要,但同等关键的是确保系统在现场环境中能够完全按照设计意图可靠工作,从而避免重大故障。来自工程实践的经验教训揭示了 MOSFET 直通现象的严重风险:当扭矩或力突然变化(如机器人抓取重物)而导致 MOSFET 中出现大电流尖峰时,可能引发芯片爆炸或 PCB 损坏等灾难性故障。因此,在芯片内部集成健全的诊断与保护功能,对于避免此类现场故障、保障机器人应用的安全性与使用寿命具有决定性意义。

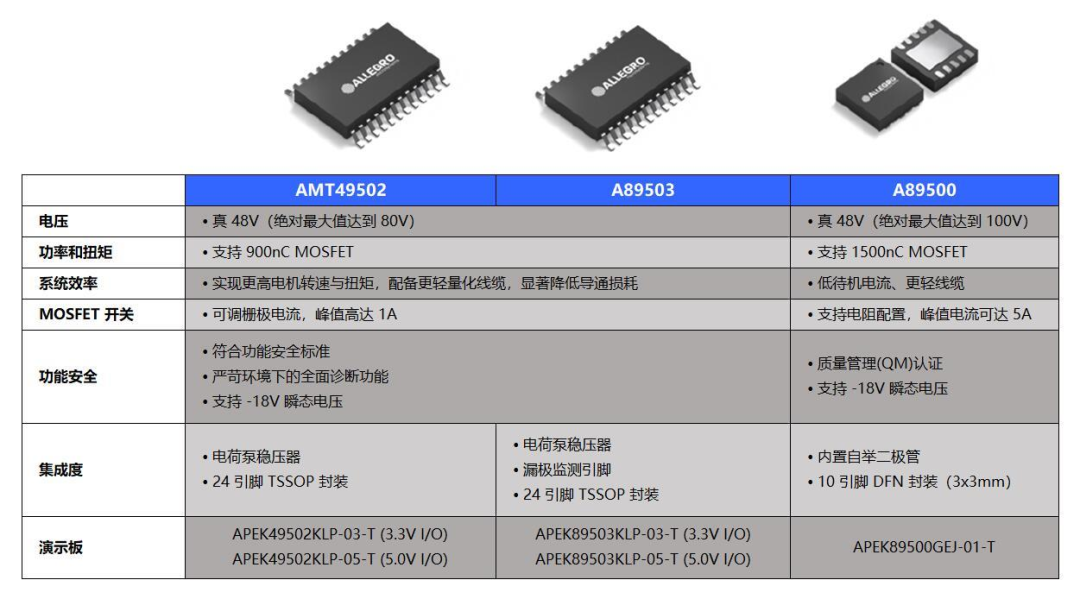

Allegro 提供全面的真 48V 半桥和三相无刷直流栅极驱动器产品系列,专为满足日益发展的机器人应用需求而设计。我们的产品组合包括 AMT49502 和 A89503 等半桥驱动器,它们真正支持 48V 工作电压,并具备高达 80V 的最大额定电压,能够驱动大功率 MOSFET(即使采用并联配置),从而有效应对高负载应用场景。该系列产品集成了针对严苛环境设计的完备诊断功能,支持低至 –18V 的挑战性瞬态电压,并提供电荷泵、监控引脚等多种集成特性,显著简化系统整体设计。针对机器人关节与手臂等空间受限且可靠性要求更高的应用,Allegro 还推出了 A89500 半桥驱动器——这是一款采用 3x3mm 封装尺寸的紧凑型解决方案。尽管体积小巧,该驱动器仍可高效控制大功率 MOSFET,并集成了功能安全管理机制所需的保护功能,非常适用于对尺寸有严苛要求,同时绝不妥协安全性的应用场景。

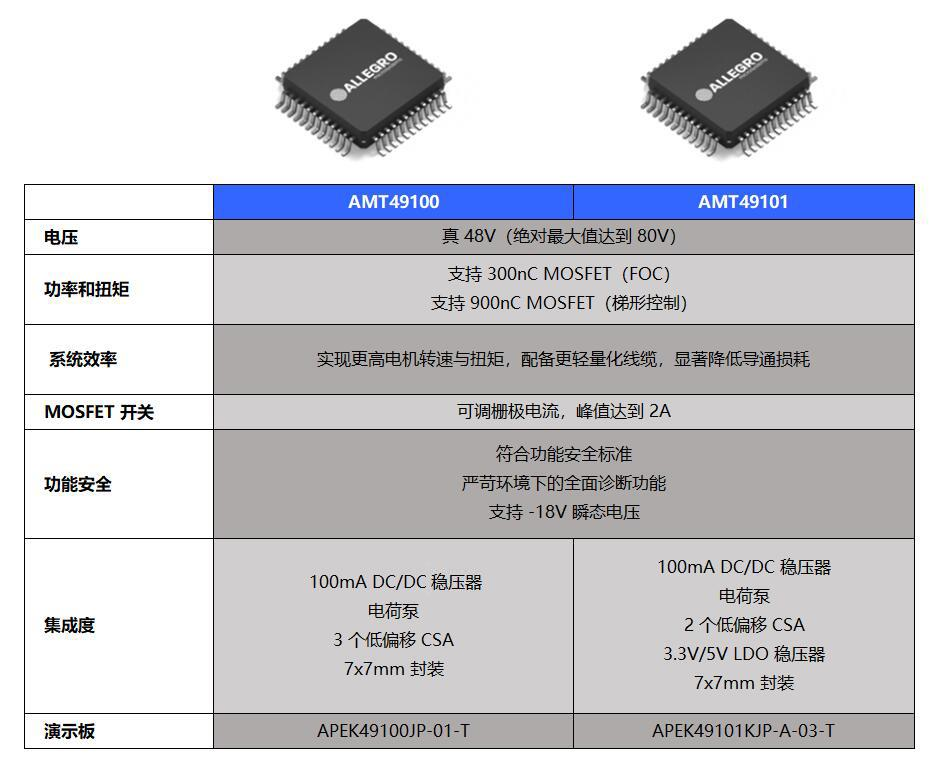

在三相驱动器产品线方面,Allegro 推出了 AMT49100 和 AMT49101 这两款支持 48V 工作电压的无刷直流驱动器,具备强大的栅极驱动电流输出能力。这一特性使其能够灵活驱动多种类型的 MOSFET,广泛适应不同的电机与负载需求。该系列集成式驱动器全面符合功能安全标准,对于要求高等级功能安全的可靠机器人系统尤为重要。它们还可耐受低至– 18V 的瞬态电压,确保在工业常见电压波动环境下稳定运行。此外,这两款三相驱动器具备高度集成性,内部集成了降压稳压器、电荷泵以及三个低边电流检测放大器,所有这些功能均集成在紧凑的 7×7 mm 封装内。这种高度集成性不仅有助于降低系统 BOM 成本,也大幅简化了 PCB 布局设计。Allegro 不仅提供器件,更提供全方位工程支持,包括评估板与技术文档(可在产品页面获取),协助工程师高效实现 48V 设计。我们的目标是帮助工程师构建高效、可靠、安全的机器人系统,并通过提供完整的工具链与技术支持,助力行业自信迈向 48V 时代。

结论

让我们积极拥抱采用 48V 系统的机器人技术。尽管传统的 12V 系统在成本控制方面具有一定优势,但 48V 架构在能效、功率及安全性方面带来的长期价值,对于构建具有前瞻性的设计至关重要。目前完善的技术工具与支持体系已准备就绪,可帮助您打造在能效、功率及安全方面均具备长期优势的解决方案 — 转型采用 48V 架构,将成为您在快速发展的工业自动化与机器人领域赢得战略先机的关键举措。

-

浅谈国外最新机器人2013-04-26 2982

-

五个措施推动机器人发展2015-02-12 5248

-

基于深度学习技术的智能机器人2018-05-31 6208

-

工业机器人的技术原理2018-11-23 4905

-

最新机器人报告:未来智能机器人将成家庭重要组成部分2018-12-22 3294

-

ABB机器人维修保养指南2020-08-19 5816

-

创新机器人制作教程2015-11-20 485

-

汽车48V系统的发展和应用_48V系统现状和未来趋势2018-04-26 5430

-

波士顿动力最新机器人 SpotMini2018-05-22 5421

-

MIT研制的新机器人的挑战叠叠乐游戏2019-02-15 3637

-

关于48V无刷电机在消毒机器人上的应用2020-09-29 2211

-

特斯拉Cybertruck:48V电池系统技术解析2024-04-13 2982

-

新型复眼结构有望革新机器人视觉系统2024-12-24 1313

-

ABB推出三大全新机器人系列2025-07-08 1525

-

仁新机器人完成数千万元A轮融资2025-09-03 795

全部0条评论

快来发表一下你的评论吧 !