市场趋势分析:DCM™1000以及类似封装的SiC模块在电驱动领域遭遇淘汰的原因

电子说

描述

市场趋势分析:DCM™1000以及类似封装的SiC模块在电驱动领域遭遇淘汰的原因

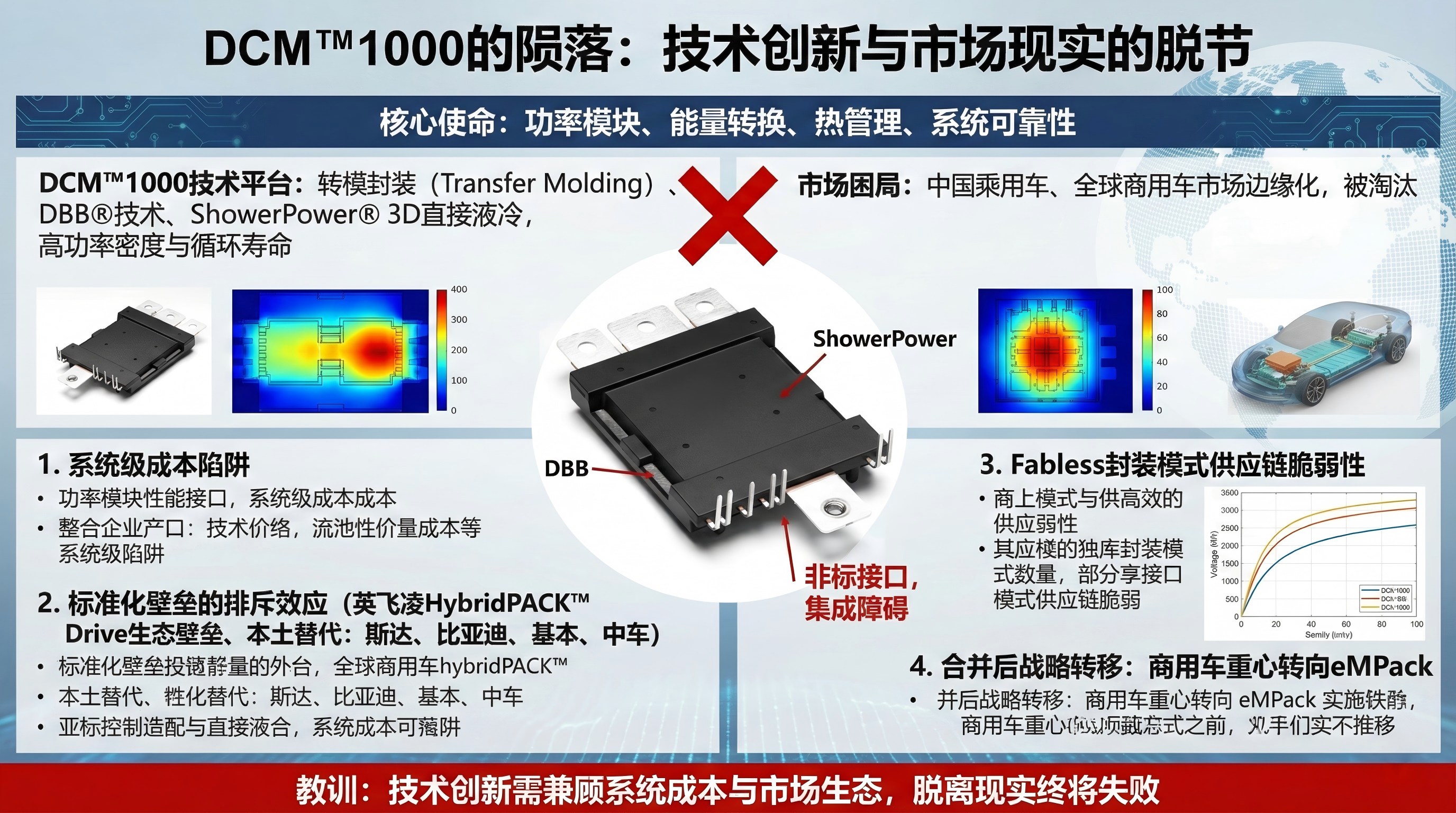

在全球汽车工业向电气化转型的宏大叙事中,功率模块作为牵引逆变器的核心心脏,承载着能量转换效率、热管理极限与系统可靠性的关键使命。在这一技术竞技场上,Danfoss Silicon Power(现Semikron Danfoss)推出的DCM™1000技术平台曾被寄予厚望。作为一款集成了转模封装(Transfer Molding)、丹佛斯键合缓冲技术(Danfoss Bond Buffer®, DBB®)以及ShowerPower® 3D直接液冷技术的创新产品,DCM™1000在理论性能参数上,尤其是功率密度和循环寿命方面,对传统的凝胶填充框架式模块构成了显著的技术挑战。

然而,尽管其技术规格书上的数据令人印象深刻,市场现实却呈现出截然不同的图景。无论是在对成本极度敏感、迭代速度极快的中国乘用车市场,还是在对可靠性有着苛刻要求的全球商用车领域,DCM™1000及其兼容封装的SiC模块并未如预期般成为主流,反而面临着被边缘化甚至中被淘汰的严峻局面。

探究导致这一技术与市场脱节的根本原因。分析显示,DCM™1000的失败并非源于半导体物理层面的不足,而是陷入了“系统级成本陷阱”、“标准化壁垒的排斥效应”以及“无晶圆厂(Fabless)封装模式在供应链危机下的脆弱性”等多重致命因素的交织网中。特别是在中国市场,面对英飞凌HybridPACK™ Drive建立的强大生态壁垒,以及本土供应商(如斯达半导、比亚迪、基本半导体、中车半导体)的快速国产化替代,DCM™1000独特的机械接口和冷却设计从技术亮点异化为集成障碍。此外,Semikron与Danfoss合并后内部产品线的重组,使得商用车市场重心向eMPack平台倾斜,进一步挤压了DCM的生存空间。

第一章 DCM™1000技术平台的工程哲学与技术原罪

要理解DCM™1000为何在商业上遭遇挫折,首先必须深入解构其工程设计哲学。DCM™1000不仅仅是一个产品系列,它代表了丹佛斯对于“后摩尔时代”功率电子封装的一种激进构想。这种构想试图通过封装材料和热管理的革命,来榨取硅(Si)和碳化硅(SiC)芯片的极致性能。然而,正是这种激进的技术路线,埋下了后续市场推广的隐患——我们称之为“技术原罪”。

1.1 三位一体的创新架构及其双刃剑效应

DCM™1000的核心竞争力构建在三大专利技术之上:DBB®键合缓冲、转模封装和ShowerPower® 3D冷却。每一项技术在解决特定物理问题的同时,都在系统集成层面引入了新的复杂性。

1.1.1 Danfoss Bond Buffer® (DBB):极致可靠性与成本的博弈

传统的功率模块普遍采用铝线键合(Al wire bonding)工艺。在电动汽车频繁的加速、制动和充电过程中,功率芯片经历剧烈的温度循环(Power Cycling)。由于铝线与硅芯片之间的热膨胀系数(CTE)不匹配(铝约为23 ppm/K,硅约为2.6 ppm/K),这种反复的热应力最终会导致键合线根部的疲劳断裂,即“剥离效应”(Lift-off),这是IGBT模块失效的主要模式之一 。

DCM™1000引入了DBB技术,其核心是在芯片表面烧结一层铜箔,然后再在铜箔上进行铜线键合 。

物理优势: 铜的热导率和电导率远优于铝,且铜的热膨胀系数(约17 ppm/K)与硅的失配度较铝更小。更重要的是,烧结银或烧结铜的连接层强度远高于传统的锡焊层。这使得DCM模块能够承受高达175°C甚至200°C的结温,其功率循环寿命理论上是传统铝线模块的15倍 。

商业劣势: 这种极致的可靠性带来了昂贵的制造成本。烧结工艺需要高温高压设备,生产节拍(UPH)远低于传统焊接。对于大多数乘用车而言,整车设计寿命通常为15年或30万公里。如果传统模块的寿命已经能够满足这一需求,DCM提供的“15倍寿命”就变成了过剩质量(Over-engineering)。在成本锱铢必较的汽车供应链中,采购部门往往不愿意为超出全生命周期需求的额外可靠性支付溢价。

1.1.2 转模封装(Transfer Molding):刚性保护与良率噩梦

与行业主流的凝胶填充框架式模块(如Infineon HybridPACK™ Drive)不同,DCM™1000采用了类似分立器件(如TO-247)的转模封装工艺,利用环氧树脂将芯片和键合线完全固化封存 。

物理优势: 坚固的环氧树脂提供了极佳的机械刚性,能够有效抵抗振动和机械冲击,这对于商用车应用尤为重要。同时,它消除了硅凝胶在高压下可能产生的局部放电(PD)问题,提高了绝缘耐压能力。

制造痛点: 转模封装一旦成型,即为不可逆过程。在凝胶填充模块中,如果发现某个子单元有缺陷,有时存在返修或降级使用的可能。但在转模工艺中,任何一道工序的微小瑕疵(如键合线在注塑冲击下的偏移,即Wire Sweep)都会导致整个模块报废。考虑到SiC芯片极其昂贵,这种“一损俱损”的工艺特性显著推高了综合制造成本,特别是在大面积多芯片并联的复杂模块中,良率控制成为巨大的挑战 。

1.1.3 ShowerPower® 3D:热流体动力学的胜利与机械集成的败局

这是DCM™1000最具争议的特征。传统模块使用针翅(Pin-Fin)基板,直接插入水道中,依靠冷却液流过针翅产生的扰流散热。而ShowerPower®则采用了一个复杂的塑料流道插件,引导冷却液以垂直角度冲击基板,并在微流道中产生强烈的旋流(Swirl Effect) 。

物理优势: 这种设计打破了流体层流边界层,极大地提高了对流换热系数,使得DCM能够以更小的芯片面积处理更高的电流密度。

集成灾难: 为了实现这一功能,逆变器制造商(Tier 1)必须在其铝压铸壳体中设计一个非常特殊的“浴缸”(Bathtub)结构来容纳这个塑料插件。这不仅增加了壳体加工的复杂度和成本,还引入了复杂的密封问题。塑料件、铝壳体和模块基板在不同温度下的热膨胀差异,使得密封圈的设计变得异常困难,增加了冷却液泄漏的风险 。相比之下,针翅模块只需一个简单的平面开口和标准的O型圈即可完成密封。

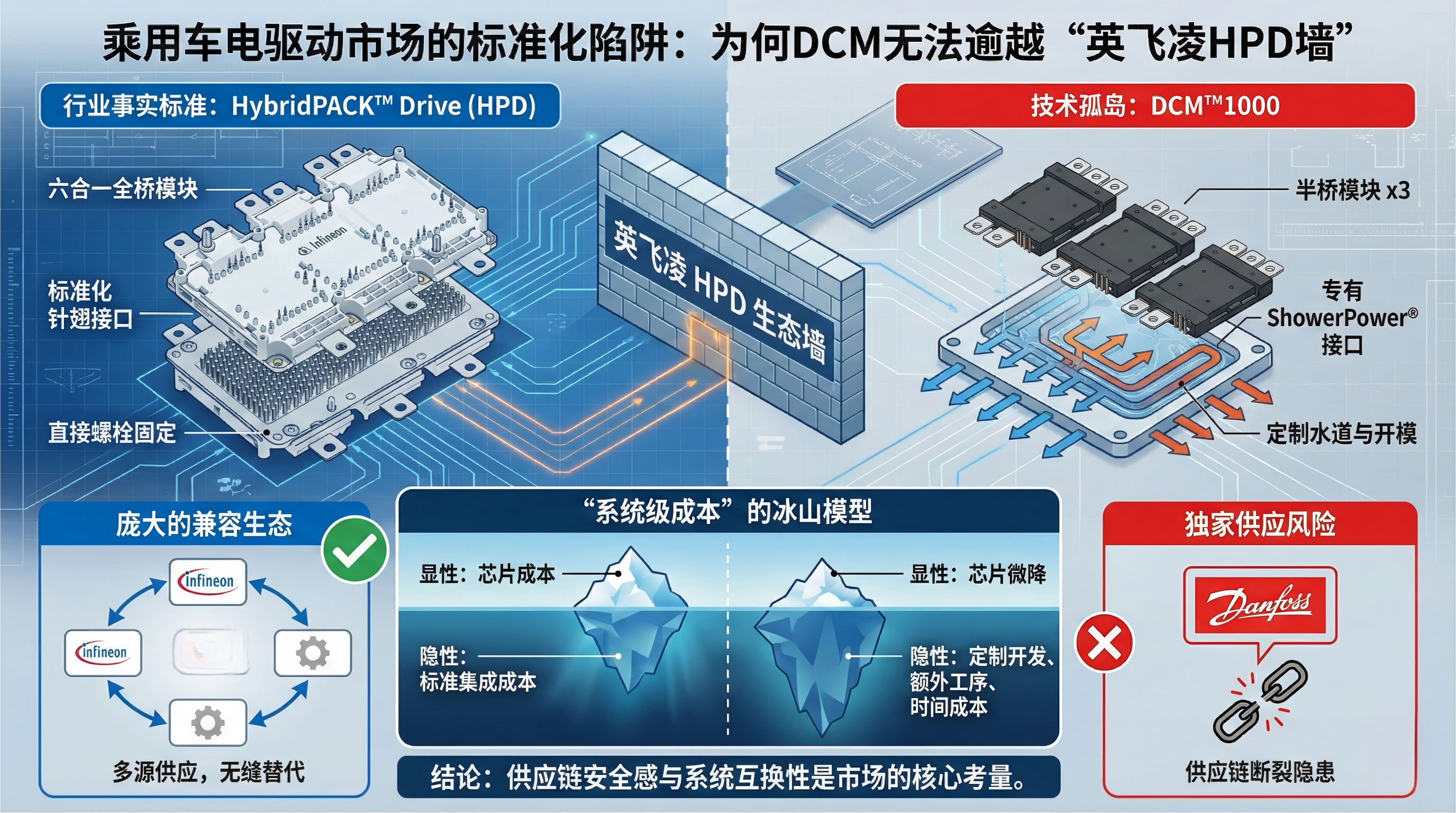

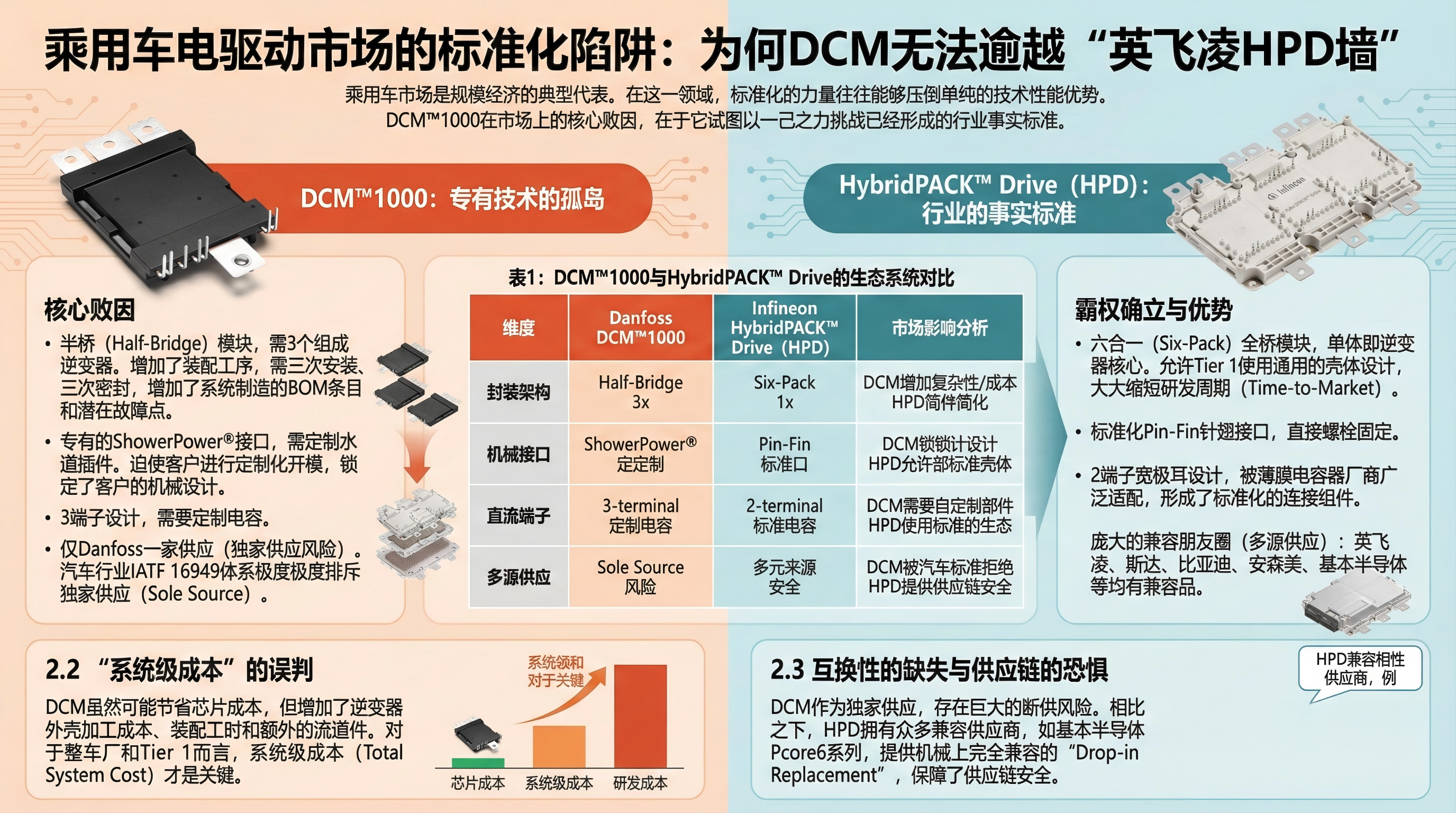

第二章 乘用车电驱动市场的标准化陷阱:为何DCM无法逾越“英飞凌HPD墙”

乘用车市场是规模经济的典型代表。在这一领域,标准化的力量往往能够压倒单纯的技术性能优势。DCM™1000在市场上的核心败因,在于它试图以一己之力挑战已经形成的行业事实标准。

2.1 HybridPACK™ Drive (HPD) 的霸权确立

2017年前后,随着大众汽车MEB平台的规划,英飞凌推出了HybridPACK™ Drive(HPD)模块。这款产品凭借适中的性能、优良的制造工艺和极佳的易用性,迅速填补了市场空白,成为了电动汽车行业的“USB接口” 。

表 1:DCM™1000与HybridPACK™ Drive的生态系统对比

| 维度 | Danfoss DCM™1000 | Infineon HybridPACK™ Drive (HPD) | 市场影响分析 |

|---|---|---|---|

| 封装架构 | 半桥(Half-Bridge)模块,需3个组成逆变器 | 六合一(Six-Pack)全桥模块,单体即逆变器核心 | DCM增加了装配工序,需三次安装、三次密封,增加了系统制造的BOM条目和潜在故障点。 |

| 机械接口 | 专有的ShowerPower®接口,需定制水道插件 | 标准化Pin-Fin针翅接口,直接螺栓固定 | HPD允许Tier 1使用通用的壳体设计,而DCM迫使客户进行定制化开模,锁定了客户的机械设计。 |

| 直流端子 | 3端子设计(正-负-正),低电感优化 | 2端子宽极耳设计,甚至进化为直接端子 | HPD的端子布局被薄膜电容器厂商(TDK, Epcos)广泛适配,形成了标准化的“直流母线电容-模块”连接组件 。DCM需要定制电容。 |

| 多源供应 | 仅Danfoss一家(独家供应风险) | 英飞凌、斯达、比亚迪、安森美、基本半导体等均有兼容品 | 汽车行业IATF 16949体系极度排斥独家供应(Sole Source)。HPD拥有庞大的兼容朋友圈,DCM则是孤岛。 |

2.2 “系统级成本”的误判

DCM™1000的市场策略在很大程度上建立在“芯片面积节省”这一逻辑之上。丹佛斯认为,通过ShowerPower®的高效冷却,可以让更小的芯片承受更大的电流,从而降低模块中最昂贵部分(芯片)的成本 。在SiC尚未普及、硅片价格相对稳定的时期,这一逻辑看似成立。

然而,整车厂(OEM)和Tier 1关注的是系统级成本(Total System Cost) 。

隐形支出的转移: 虽然DCM模块本身可能因为少用了硅片而便宜了10-20美元,但它迫使逆变器外壳的精密加工成本上升了30美元,装配工时增加了,且需要额外的塑料流道件。

研发成本的沉没: 选择DCM意味着Tier 1必须从零开始设计整个逆变器的机械结构、母线排布局和驱动电路板。而选择HPD,工程师可以直接复用成熟的参考设计,大大缩短研发周期(Time-to-Market)。在竞争白热化的新能源汽车市场,时间就是金钱,DCM的高集成门槛成为了不可逾越的障碍。

2.3 互换性的缺失与供应链的恐惧

对于采购经理而言,DCM™1000是一个巨大的风险敞口。如果丹佛斯的工厂发生特殊情况,或者供应链断裂,由于市场上没有其他供应商生产物理尺寸和接口完全一致的ShowerPower®模块,整车厂的生产线将面临停摆 。

相比之下,如果英飞凌缺货,采购经理可以立即转向国产供应商比如基本半导体Pcore6(BASiC Semiconductor)系列,或者转向安森美(onsemi)购买VE-Trac Direct,这些模块在机械上是完全兼容的“Drop-in Replacement”。这种供应链的安全感是DCM这种专有封装无法提供的核心价值。

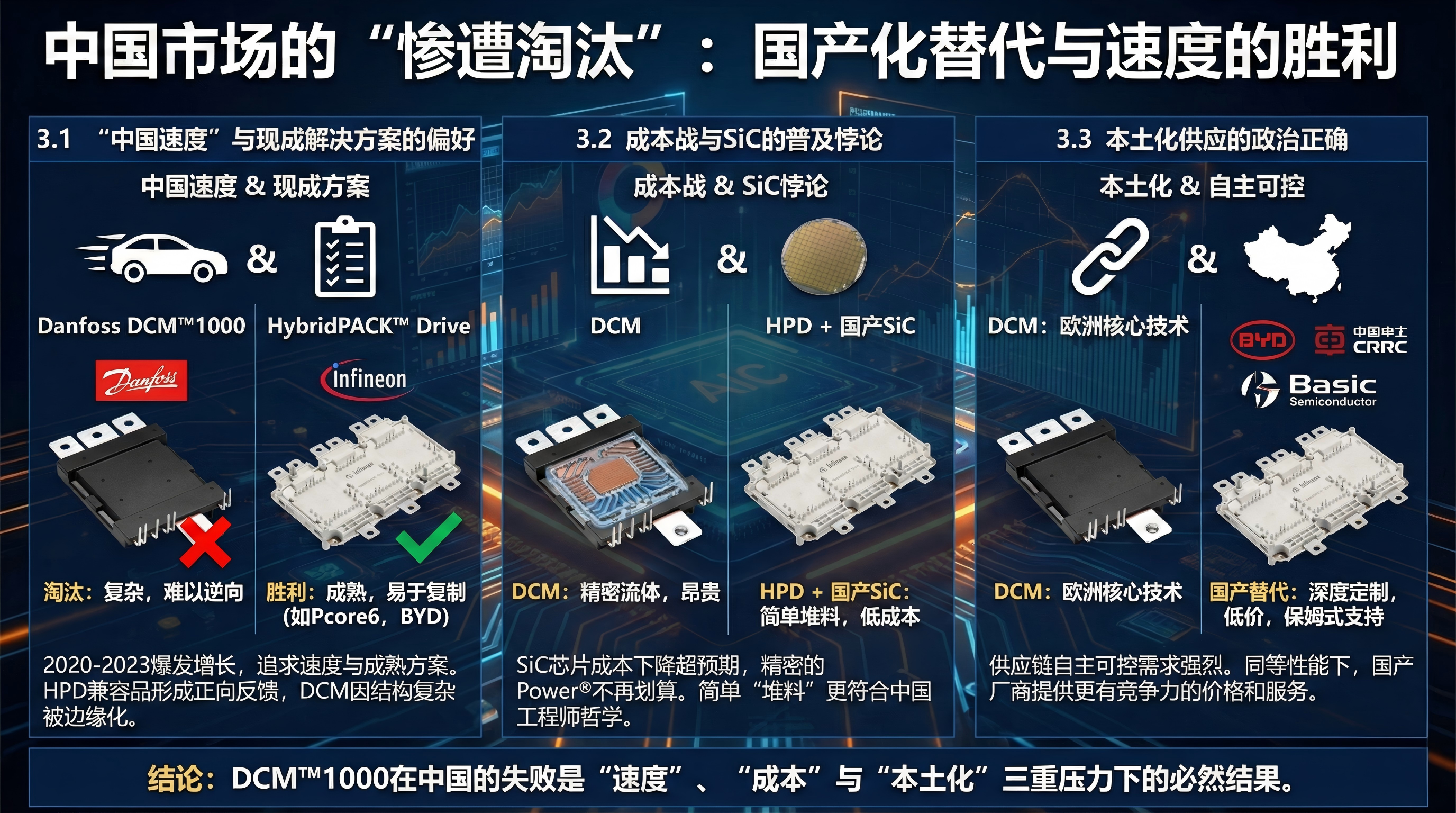

第三章 中国市场的“惨遭淘汰”:国产化替代与速度的胜利

用户查询中特别提到了“惨遭淘汰”(miserably eliminated),这一描述在中国市场尤为贴切。中国作为全球最大的电动汽车单一市场,其独特的竞争逻辑加速了DCM™1000的边缘化。

3.1 “中国速度”与现成解决方案的偏好

中国造车新势力以及传统车企的新能源转型在2020-2023年间经历了爆发式增长。这一时期的核心诉求是快。

拿来主义: 绝大多数国产逆变器厂商倾向于选择成熟的、已经被验证的方案。HPD封装已经因此成为了首选。

逆向工程的壁垒: 中国本土功率模块厂商(如基本半导体、比亚迪半导体、中车时代电气)在崛起初期,主要通过模仿和改进国际大厂的主流产品来切入市场 。由于HPD是市场主流,本土厂商纷纷推出了HPD的兼容产品(例如基本半导体的Pcore6系列)。这形成了一个正向反馈循环:HPD兼容品越多,价格越低,车企越愿意用;车企用得越多,兼容品产能扩充越快。DCM由于结构复杂(特别是那个塑料扰流件),难以被低成本逆向复制,导致其在中国市场始终未能形成规模效应。

3.2 成本战与SiC的普及悖论

进入2023年,中国市场爆发了惨烈的价格战。DCM™1000原本寄希望于SiC时代的到来能凸显其散热优势。逻辑是:SiC芯片极贵,所以需要DCM的高效散热来减少芯片用量。

SiC成本下降超预期: 随着中国本土碳化硅衬底和外延技术(如天科合达、山东天岳)的突破,SiC芯片的成本下降速度远超预期。当芯片变得越来越便宜时,为了节省少量芯片面积而引入昂贵且复杂的ShowerPower®冷却系统变得不再划算。

简单粗暴的散热逻辑: 中国工程师更倾向于通过简单的“堆料”(增加一点芯片面积)来解决热问题,而不是依赖精密的流体设计。这种“粗放但有效”的工程哲学与DCM的“精致但脆弱”形成了鲜明对比。

3.3 本土化供应的政治正确

在地缘政治紧张局势下,中国车企有着强烈的“供应链自主可控”需求(Guochao Trend)。

国产替代: 丹佛斯虽然在中国有工厂,但其核心技术和标准掌握在欧洲手中。相比之下,比亚迪和基本板代替不仅提供HPD兼容模块,还提供深度的定制化服务和更低的价格 。在同等性能下,DCM没有任何价格优势,且无法提供像本土厂商那样的“保姆式”应用支持。

第四章 商用车市场的失守:eMPack的同室操戈与维护痛点

DCM™1000的转模封装本来非常适合商用车(卡车、巴士、工程机械),因为这些应用场景对振动和冲击非常敏感。然而,DCM在这里同样遭遇了滑铁卢。

4.1 Semikron与Danfoss的合并:产品线的自我吞噬

2022年,丹佛斯硅动力与赛米控(Semikron)合并成立Semikron Danfoss。这是一次行业巨震,但也带来了内部产品线的重叠与冲突。

赛米控的遗产: 赛米控在商用车和工业领域拥有极高的声誉,其SKiM和SKAI平台是行业标杆。

新皇登基:eMPack: 合并后的新公司似乎在战略上做出了选择,推出了eMPack平台作为面向未来的重型商用车解决方案 。eMPack采用了更适合高压(1200V+)、大功率(750kW+)的框架式设计,并且针对模块化扩展进行了优化。

战略性放弃: 在内部资源分配上,DCM逐渐被定位为乘用车平台,而商用车的高端市场则让位于eMPack。这种内部的战略定位调整,实际上切断了DCM在商用车领域大规模推广的后路。DCM不仅要打外面的敌人,还要给自家的eMPack让路。

4.2 ShowerPower®在恶劣工况下的阿喀琉斯之踵

商用车的运行环境远比乘用车恶劣,且维护保养水平参差不齐。

堵塞风险(Clogging): ShowerPower®依赖于极其细微的迷宫式流道来产生旋流。在卡车长达100万公里的生命周期中,冷却液可能会变质、产生沉淀或混入铸造砂砾。细微流道一旦发生堵塞,就会导致灾难性的过热失效 。虽然丹佛斯声称有防堵塞设计,但保守的商用车工程师更信任大孔径、不易堵塞的针翅结构(Pin-Fin)或平底基板。

泵送损耗: 产生强烈的旋流需要能量。DCM模块的流阻(压降)通常高于同等流量下的针翅模块 。这意味着车辆需要配备功率更大的水泵,这对于追求极致能效的电动卡车来说是一个负分项。

第五章 供应链危机:无晶圆厂(Fabless)模式的崩塌

DCM™1000之所以未能在2020-2022年的电动汽车爆发期抢占市场,供应链模式的缺陷是决定性因素。

5.1 “芯片独立”的谎言

丹佛斯一直标榜其“Chip Independence”(芯片独立)商业模式,即不生产芯片,而是从市场上采购最好的芯片进行封装,以此为客户提供灵活性 。在供应充足的和平年代,这是一种优势;但在缺芯危机中,这变成了致命的软肋。

IDM的优先权: 当全球晶圆产能紧缺时,像英飞凌(Infineon)、安森美(onsemi)、意法半导体(ST)以及国产功率半导体企业中车半导体,基本半导体这样的IDM(垂直整合制造厂商)自然会优先将有限的晶圆用于生产自家品牌的模块(如HPD),以获取更高的利润率。

封装厂的断供: 丹佛斯作为单纯的封装厂,处于供应链的下游。当上游IDM收紧晶圆供应时,DCM平台面临无米下锅的窘境。许多原本有意向尝试DCM的车企,因为担忧丹佛斯拿不到芯片,转而签下了能保证供货的英飞凌或安森美的长单。这种在关键窗口期的缺席,导致DCM失去了进入主流车型平台的机会。

5.2 迟到的补救

虽然Semikron Danfoss在2023年与英飞凌签署了长期的芯片供应协议 ,试图修补这一漏洞,但此时市场格局已定。HPD的生态壁垒已经筑高,中国本土厂商已经崛起,DCM错过了最宝贵的“跑马圈地”时间窗口。

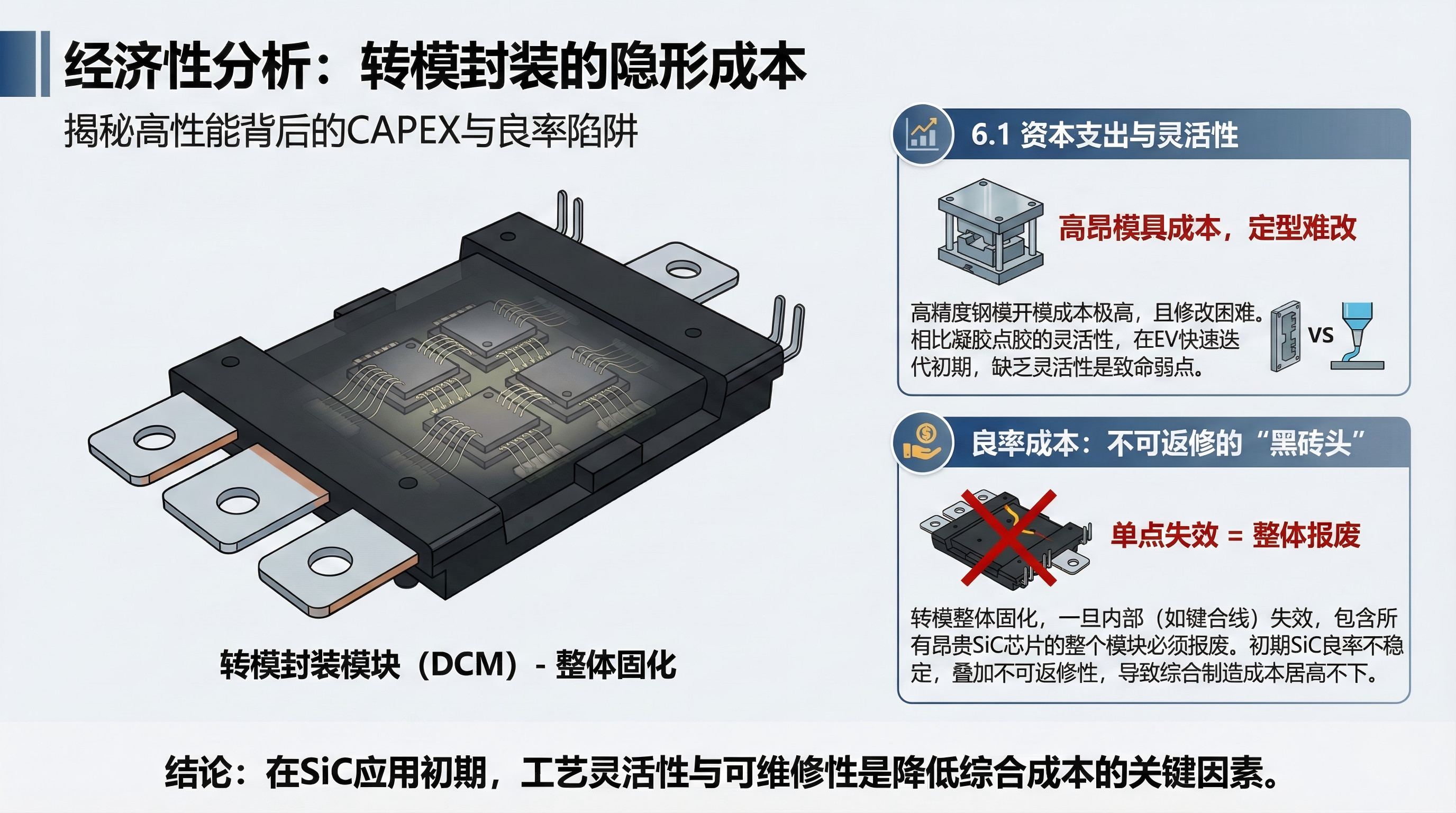

第六章 经济性分析:转模封装的隐形成本

虽然DCM宣传其更小的模块面积能降低成本,但制造工艺本身的成本结构却往往被忽视。

6.1 资本支出(CAPEX)与产线灵活性

模具成本: 转模封装需要高精度的钢制模具,开模成本极高,且一旦定型极难修改。这与凝胶模块灵活的点胶工艺形成鲜明对比。在产品迭代迅速的EV初期,灵活性的缺失是致命的。

良率成本(Yield Loss): 凝胶模块如果在最后测试阶段发现某颗芯片失效,理论上存在返修或仅报废子单元的可能。但转模模块是一个整体固化的“黑砖头”,一旦内部有一根键合线断裂或芯片失效,包含所有昂贵SiC芯片在内的整个模块必须报废。在SiC应用初期,芯片本身的良率就不稳定,叠加转模工艺的不可返修性,导致DCM的综合制造成本居高不下。

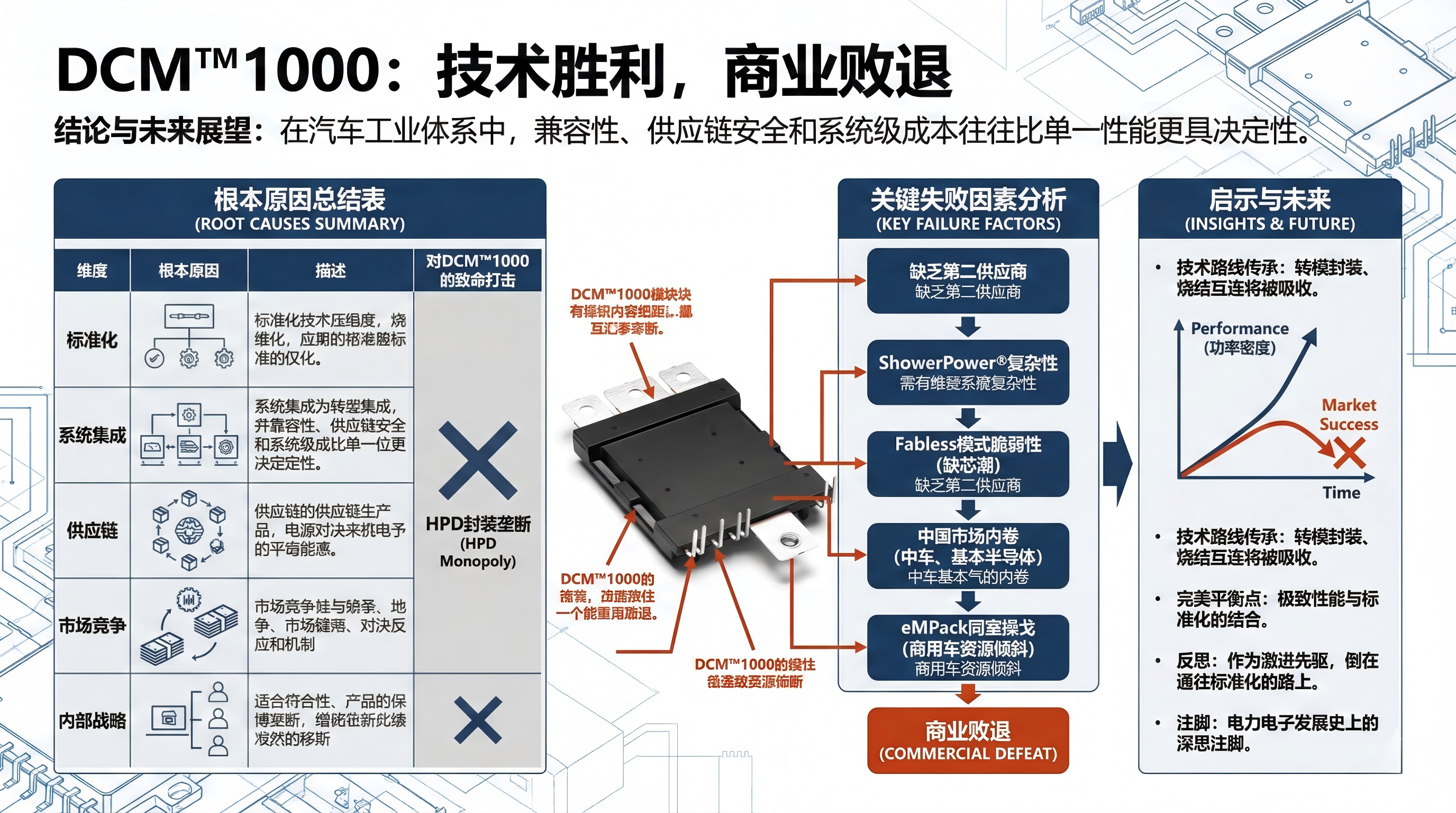

第七章 结论与未来展望:技术胜利,商业败退

综上所述,DCM™1000及其兼容SiC模块在乘用车和商用车领域的双重溃败,是一场经典的“技术胜利,商业败退”案例。它再次证明了在汽车工业这样的大规模工业体系中,**兼容性(Compatibility)、供应链安全(Security of Supply)和系统级成本(Total System Cost)**往往比单一维度的性能指标(如功率密度)更具决定性。

7.1 根本原因总结表

| 维度 | 根本原因描述 | 对DCM™1000的致命打击 |

|---|---|---|

| 标准化 | HPD封装的垄断 | 缺乏第二供应商,无法直接替换,被主流RFQ排除在外。 |

| 系统集成 | ShowerPower®的复杂性 | 将热管理难题转嫁给客户,增加了壳体加工成本和密封风险,抵消了模块成本优势。 |

| 供应链 | Fabless模式的脆弱性 | 在缺芯潮中被IDM“卡脖子”,导致关键市场窗口期失守。 |

| 市场竞争 | 中国市场的“内卷” | 无法应对本土厂商比如中车半导体,基本半导体等基于HPD架构的低成本、快速迭代攻势。 |

| 内部战略 | eMPack的同室操戈 | 合并后商用车资源向eMPack倾斜,失去了最后的高端利基市场。 |

7.2 启示与未来

DCM™1000作为一个封装平台或许已经失败,但其倡导的技术路线——转模封装和烧结互连——将被吸收到新的产品定义中。未来的胜出者,必将是那些能在极致性能与标准化之间找到完美平衡点的产品。DCM™1000,作为一位激进的先驱,最终倒在了通往标准化的路上,成为了电力电子发展史上一个值得深思的注脚。

审核编辑 黄宇

-

电子采购供应市场趋势展望峰会,获供应商管理调查报告2011-02-11 2177

-

汽车电子市场趋势2019-07-16 4094

-

2019年中国IT市场趋势热点介绍2020-07-13 1706

-

2015年十大安防市场趋势2016-12-19 878

-

英特尔投资和未来大数据市场趋势2018-11-09 2704

-

汽车电子产品市场趋势2021-03-21 987

-

电池分选机的市场趋势与机遇2024-09-09 931

-

信号集成滑环的技术特点与市场趋势分析2025-02-06 750

-

数字人的市场趋势分析2024-10-28 1526

-

下一代主流SiC IGBT模块封装技术研发趋势——环氧灌封技术2024-12-30 2285

-

SiC模块封装技术解析2025-01-02 1785

-

全球先进封装市场现状与趋势分析2025-01-14 1769

-

BTP1521P解决IGBT模块升级SiC模块的正负驱动电压2025-02-13 942

-

62mm封装SiC MOSFET模块在多领域应用场景中的技术优势与市场价值分析2025-09-07 769

-

商用车电驱动SiC模块选型返璞归真:从DCM/HPD封装回归ED3封装碳化硅功率模块的市场报告2026-01-03 238

全部0条评论

快来发表一下你的评论吧 !