LED封装的发展状况与紧凑型LED的介绍

描述

传统的硅芯片已经缩小,因为晶圆制造增强功能可以实现更小的功能,热管理得到改善,芯片可靠性提高。日本电子制造商三菱是第一家在1994年推出芯片级封装(CSP)的公司。现在,CSP(仅仅是原始晶圆的细长条,具有最少的附加功能)是司空见惯的。这些器件的主要优点是节省了大量空间,降低了组装成本,并且由于寄生效应降低等因素而提高了性能。

然而,直到最近,由于难以从这些小型设备中提取热量,CSP并不普及LED。但是效率的提高和对温度的更高耐受性(这是上一代易碎LED的垮台)改变了这种状况。现在,Cree,Lumileds和东芝等LED制造商已经宣布推出商用CSP LED。

本文着眼于LED封装的最新发展,并介绍了领先制造商的CSP LED如何为设计人员提供自由提出与上一代LED不切实际的新型紧凑外形。

封装发展

最近庆祝成立50周年的摩尔定律指出晶体管的数量随着制造技术的改进,在给定尺寸的芯片上每18个月翻一番。然而,法律削减了双向;每18个月,具有一致数量晶体管的芯片缩小到之前尺寸的一半。对于在设计可穿戴设备时面临空间限制的设计人员来说,这样的元件收缩是一个福音。

但是,由于技术改进而导致的尺寸减小已经证明不足以满足更大小型化的需求。芯片制造商通过系统地剥离包装来进一步缩小部件的体积。朝这个方向迈出的第一个重大举措是开发表面贴装器件(SMD)。 SMD免除了引线 - 它通过PCB中的孔,允许元件固定到位并进行电气连接 - 有利于小焊盘(图1)。然后将SMD“直接”放置在PCB表面上,使用回流焊膏提供机械和电气连接,从而节省大量空间。

图1:SMD元件省去了通孔引线,并直接安装在PCB上。 (由Sundeip Arora提供)

最近,芯片供应商已经采取了进一步的措施,即使是少量塑料封装了SMD,因此交付给客户的只是裸硅。

结果可能是戏剧性的。蓝牙智能供应商Nordic Semiconductor是健身带等可穿戴设备中使用的无线连接解决方案供应商,提供两种版本的nRF51822蓝牙智能片上系统(SoC)。传统的表面贴装QFN封装器件尺寸为36 mm 2 ,而CSP版本的尺寸为9.6 mm 2 ,PCB真实节电率接近76%

制作传统IC的CSP版本并非易事。多年来,半导体供应商一直在努力完善制造工艺,以便提供可靠的硅片,这些硅片可以粘合到PCB上并抵抗日常使用的压力。但现在技术变得越来越普遍,人们的注意力转向将这项技术应用于LED。

虽然大多数LED不是由硅制造,而是由蓝宝石或碳化硅上的氮化镓(GaN)制造( SiC)基板(参见TechZone文章“改进的硅基板LED解决高固态照明成本”),它们仍然适用于减少传统电子设备尺寸的相同制造工艺。然而,这里LED的尺寸减小过程一直较慢,因为芯片的收缩引入了具有挑战性的散热问题。

热量是LED的主要杀手。温度越高,设备越早失效。然而,随着大量测试数据库已经建立多年,越来越明显的是,每一代新设备都变得更加强大,因此能够持续更长时间。例如,即使在105°C的非常高的结温下工作的器件也经常持续超过36,000小时。

更小更好

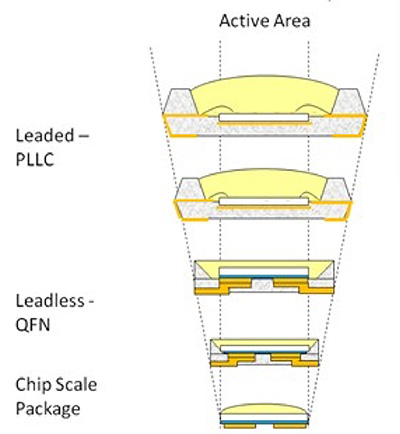

CSP LED的关键优势显而易见:该技术可显着缩小LED封装的尺寸(图2);但还有其他一些好处。例如,这些微型固态照明(SSL)设备制造成本更低,可以节省成本,以较低的价格传递给客户。

图2:LED逐渐缩小以达到芯片级封装尺寸。 (由Lumileds提供)

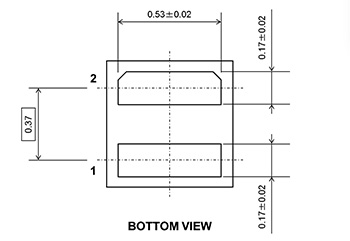

CSP采用最小封装的概念,甚至比倒装芯片更进一步,在器件底部表面上安装了与标准SMD相匹配的互连焊盘(图3)。此功能不需要芯片制造商添加插入器,子安装或任何其他形式的封装。

图3: CSP LED底部的互连焊盘与标准SMD相匹配,易于组装。 (由Toshiba提供)

CSP没有标准定义,但业界普遍认为“芯片级封装LED”可以是尺寸相同或比尺寸大20%的任何设备。有源硅(LED的发光区域)。这种尺寸的设备使工程师可以更灵活地设计;例如,它们可以自由地调整发光表面的尺寸和LED的亮度等级,并缩小照明灯具的尺寸。

汇编者也是收纳照明灯具的受益者。标准间距间距焊盘(包括LED底部的p型和n型触点),因为它们使组装过程更容易和更便宜。这些器件可以使用标准的拾放设备直接安装在PCB上,并且不需要与其他微型封装类型(如倒装芯片)一起使用的引线键合工艺。此外,CSP LED可以使用标准自动测试设备(ATE)进行测试。

CSP的另一个重要优势是比传统LED具有更低的热阻。例如,东芝的TL2F2是一种表面贴装LED(产生136 lm/W [65 mA,2.8 V]),封装热阻为30°C/W(从结到焊接界面)。相比之下,该公司的TL1WK系列LED(112 lm/W [60 mA,2.8 V]器件,图4)采用CSP格式,封装热阻为17°C/W(同样从结到焊料)接口)。其他CSP LED可承受低至5°C/W的热阻。

图4:东芝的TL1WK LED表现出较低的热阻。

低热阻使LED能够以比传统封装更高的电流驱动,从而提高发光度,而不会因过热而导致过早失效的风险。低热阻主要取决于CSP LED和PCB散热器表面之间的金属 - 金属界面(参见TechZone文章“LED散热和降低LED照明基板的热阻”)。

由于它们的尺寸小,CSP充当“点光源”,而不是传统封装产品中更加分散的光源。这使得在使用CSP的照明产品中使用更小的镜头成为可能,降低了成本并且还允许更先前不实用的更紧凑的形状因子。 CSP的另一个光学优势来自于芯片五面发光(传统的SMD LED封装仅从上面发射),这改善了给定电流的发光度。

对“流明密度”的需求 - 部分原因是需要减少给定光输出的LED数量,从而降低材料和组装成本 - 可能是吸收CSP LED的催化剂。结果可能非常引人注目。例如,典型的LED可以具有120lm的光输出,来自12.25mm 2 的发光区域,管腔密度为9.8lm/mm 2。 2 。相比之下,CSP LED的光输出可能为30 lm,发光面积为1 mm 2 ,流明密度为30 lm/mm 2 或超过传统芯片的三倍。

提高流明密度,使得更小,更紧凑的“光引擎”包含更少的有源阵列LED以及现成芯片的开发-Board(CoB)模块,可轻松为非专业照明工程师设计新的照明产品(参见TechZone文章“最大化LED亮度以降低系统成本”)。

CSP LED进入市场

主要制造商的CSP LED领域有很多活动。例如,拥有三星LED品牌的三星电子于2015年中期推出了第二代CSP LED。通过翻转裸蓝色LED裸片然后将白光发光荧光粉直接应用于硅片制造CSP LED并且芯片的所有面都与底面不同。由于LED不需要任何塑料包装,因此无需成型,简化了生产。

该公司的CSP LED尺寸为1.2 x 1.2 mm(1.44 mm 2 ),声称与上一代相比,其功效和光度提高了10%(图5)。该公司将提供单芯片或2×2或3×3 CSP阵列的设备。这些阵列足够小,可以共用一个镜头而不需要传统LED封装阵列所使用的独立镜头。

图5:三星CSP LED的面积为1.44 mm 2 。

三星表示,这些产品将于2015年底上市。这些设备将提供一系列相关色温(CCT) )备选规格。

目前,三星提供一系列紧凑型表面贴装LED,如LH351A系列。该芯片面积为3.5 x 3.5 mm(12.25 mm 2 ),产生145 lm/W(350 mA,2.95 V)。

Lumileds也在开发CSP LED。 1×1毫米芯片仅采用蓝色LED格式,因此照明制造商必须添加自己的荧光粉,裸芯片的唯一补充是用于焊接的焊盘。与蓝色LED一样,制造商不提供输出或功效数据,但确实声称“墙插”效率约为60%。目前,该公司最紧凑的LED加荧光灯器件是LUXEON Q,Lumileds称其基于“倒装芯片CSP架构”。与三星产品类似,LUXEON Q的尺寸为3.5 x 3.5 mm,并且能够实现124 lm/W(350 mA,2.93 V)。

东芝已经在市场上推出了一款先前描述的TL1WK芯片的CSP LED。该器件的尺寸为0.65×0.65 mm(0.42 mm 2 ),可以在高达180 mA的电流下驱动而不会出现过热危险,只要设计人员遵守公司的热管理建议即可。

Cree也在开发CSP LED,但今天它最小的现成封装是3.45×3.45毫米(11.9毫米 2 )的XLamp XP-E2 LED。这是一个109 lm/W(350 mA,2.9 V)LED,采用公司的SC 3 技术,采用碳化硅(SiC)基板。

为主流做准备

在寻求缩小电子元件的过程中,看不到尽头。可穿戴设备或物联网(IoT)应用传感器等紧凑型产品正在推动对更小型化的需求。

LED比其他电子元件的收缩速度慢,因为它们容易因产生的热量而发生故障在微型封装内部,但来自照明行业的推动,以降低组装成本和提高流明密度,这促使LED制造商克服技术挑战。现代芯片比旧设备更加坚固,并且能够承受CSP格式产生的更高温度(以及能够以更高的正向电流驱动以提高亮度)。

CSP LED不适合所有人;他们很脆弱,难以处理。但这些小型封装的优势很多,所有主要的LED制造商都在开发商用产品,以便在未来6到12个月内发布。分析师报告称,虽然2013年CSP LED仅占整体高功率LED封装的11%,但他们预计到2020年这些器件将占34%,因此预计CSP LED将很快进入LED照明的主流。

-

紧凑型音叉液位开关的特点与应用2023-01-05 1830

-

SYNIOS P2720系列紧凑型LED设备的数据手册免费下载2019-10-28 1003

-

X-NUCLEO-LED61A1,扩展板,旨在为基于LED6001的紧凑型LED驱动器提供样品应用2019-10-10 2364

-

如何从紧凑型闪光灯中选择图像?2019-09-16 2011

-

STEVAL-ILL035V1,演示板是使用LED7708器件提供紧凑型LED背光驱动器的应用示例2019-09-05 2190

-

是德紧凑型可调协激光器2019-08-07 1604

-

一种采用频率选择膜片和电容柱子构成的紧凑型滤波器介绍2019-07-08 2214

-

带反射器的紧凑型LED2019-03-29 2025

-

基于TPS92310且具有PFC 的高性能、紧凑型离线反激式LED 驱动器参考设计方案2018-07-13 1477

-

光无源器件:你对CCWDM紧凑型波分复用器了解多少?2018-05-10 4004

-

紧凑型荧光灯的磨难2017-07-13 1286

-

Avago推出两系列紧凑型LED2012-02-01 878

-

紧凑型防水高亮度表面贴装三色LED2010-02-01 1157

-

HGL 046紧凑型风扇加热器2009-11-27 645

全部0条评论

快来发表一下你的评论吧 !