如何控制印刷电路组装与成本设计

描述

电子系统的设计过程需要决定影响印刷电路组件(PCA)的成本和性能。

一般原则

能够快速估算设计对成本的影响是有价值的。由于缩短产品上市时间的压力越来越大,设计工程师可能无法使用试错法和报价来调整新设计。此外,新产品开发周期越长,因任何原因引入设计变更的难度就越大。在产品规划和逻辑设计的早期阶段做出的决策对最终成本的影响比通常实现的要大。

当工程师和设计师了解导致印刷电路板(PCB)成本的因素时, PCA以及他们的决策如何优化性能和成本,不仅可以为即时采购订单节省资金,而且还可以在产品的整个生命周期内节省资金。

定价模型

PCB制造商和PCA装配商都在努力赚钱,他们希望通过至少一些利润来收回他们的费用。虽然许多因素导致了这些费用,但设计师,工程师和供应链管理专业人员对他们可以通过自己的设计选择直接控制的事物最感兴趣。

任何制造工厂的运营成本都将包括开销管理,销售和营销等。然而,这些通常被认为是设计独立的并且不受客户控制。同样,获利的加价更少取决于设计,更多的是供应商想要赢得这项业务,竞争环境和其他战略考虑因素的程度。

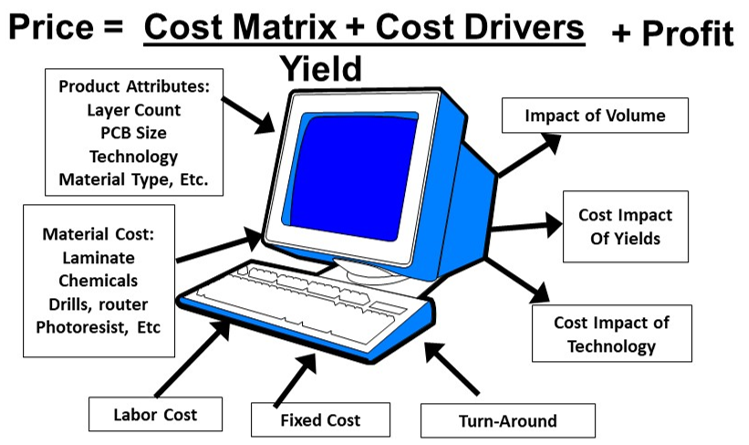

可以估算与设计相关的成本通过查看生产中使用的材料的成本加上使用的任何过程的分配成本,调整因检查或测试期间发生故障而产生的任何产量损失。图1显示了一些成本因素。

图1:定价中的各种因素制造商的模型。

用于构建PCB的材料是直接材料成本的来源。这包括铜箔,预浸料,覆铜芯层压板和阻焊膜。可以从板面积和板结构的细节容易地确定材料成本,例如层压板类型,层数和预浸料层的数量。它还包括任何沉积的金属层,尽管除了金之外,这个成本可以忽略不计。对于PCA,这肯定会包括物料清单中的任何附加组件。

制造过程的特点是可变成本取决于生产的单元数量,而固定成本则取决于生产单元的数量。可变成本包括间接消耗品,人工和维护。固定成本。例如资本设备的折旧,无论是否使用该过程都会产生。从与设计相关的成本的角度来看,这些可以作为总工艺成本集中在一起。

PCB或PCA供应商的具体成本模型可能会有所不同,但是,许多运营部门使用成本中心的概念。适用于通过中心的每个单位的具体分配。

供应商的内部首次通过收益也必须考虑到成本中,原因有几个。 PCB难以返工,并且由于长期可靠性的风险,许多客户更愿意供应商废弃任何未通过测试的电路板。

而不是计算每种新设计的自下而上的成本,PCB制造商通常创建标准定价矩阵,为报价提供依据。该矩阵假设一组标准设计特征,包括层压材料,外层表面光洁度,最小导体宽度,最小孔尺寸,并使用这些标准来估算给定电路板尺寸和层数的成本。电路板设计的任何特性偏离标准材料和加工都会增加成本,并作为价格加法器或其自己的定价模型进行核算。 PCA组装商使用组件物料清单和类似的矩阵进行报价。

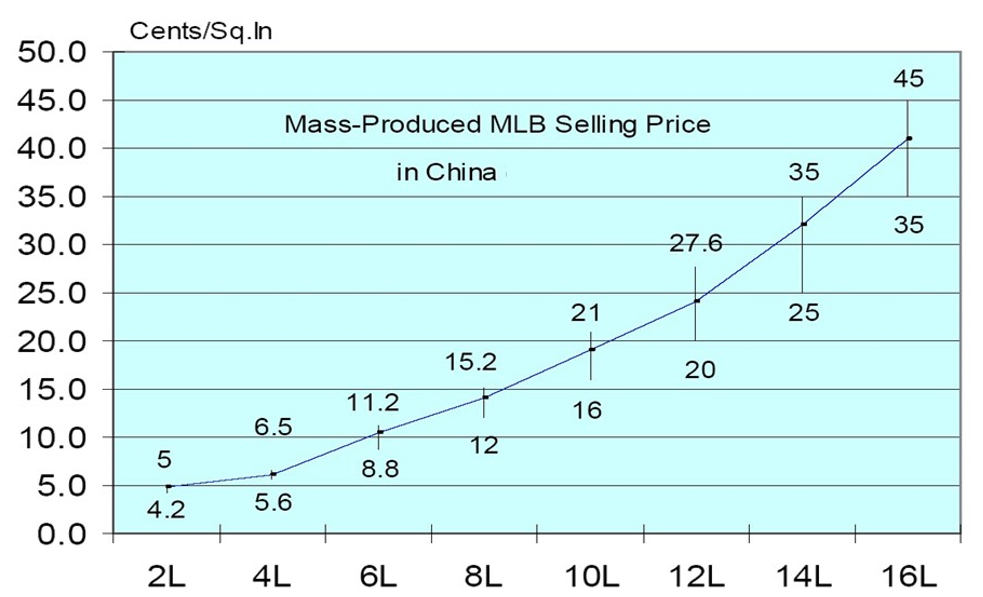

虽然每个工厂或供应商可能都有自己的内部和保密成本模型,但我们可以根据平均市场价格数据推断出不同设计特征的相对成本贡献。图2显示了2016年7月对中国PCB供应商的调查结果,其中不同层数的PCB的价格范围(每平方英寸美分)。在绝对价格数据不可用的情况下,仍然可以使用比率或相对于标准的相对价格来比较设计选项。

物料成本动因

对于PCB而言,材料成本的主要驱动因素是介电层压板,包括覆铜芯和预浸料。与层压板成本相关的设计决策包括材料本身类型,板尺寸和层数。

材料类型

玻璃纤维增强FR- 4当然仍然是PCB的默认选择,目前可提供具有各种热特性的无DiCY或无卤素品种。有更便宜的材料,如纸酚醛,但它们的性能可能无法满足成品PCA的电气和热要求。在光谱的另一端是更昂贵和奇特的材料,使用不同的树脂和增强材料用于高速或低热膨胀应用。对于双面多层板,层压板类型对板成本的影响是最显着的成本因素,仅次于订单量。

板尺寸和层数

这些决定了使用了多少材料,供应商将这些作为任何报价的起点。 PCB制造商构建面板,然后将它们切割成单独的板,因此,当您为整个面板付费时,最大化面板利用率具有明显的优势。供应商将与客户合作,优化电路板尺寸,电路板间距和面板布局,使用嵌套和旋转,以最大限度地减少未使用的空间。

图2:基于std的层数的典型定价矩阵。 FR-4和商品设计规则

设计人员添加层以提供更多的信号路由区域,尤其是当整个电路板尺寸受到限制时。

更高的电路板厚度可以贡献更高的PCB成本,部分原因是所需的层压板数量略多,但也因为需要非标准厚度的铜包层芯材。

标准PCB使用铜作为主要导电介质,但是铜相对便宜并且很少成为材料成本考虑因素,即使对于用于高电流应用的较厚的铜包覆材料也是如此。厚铜的较大影响是对较小特征的蚀刻容差。与HASL施加的无铅焊料相比,常见的表面处理对电路板成本有轻微影响,除了金,镍,银或钯之外,其他例外情况除外。

工艺成本驱动因素

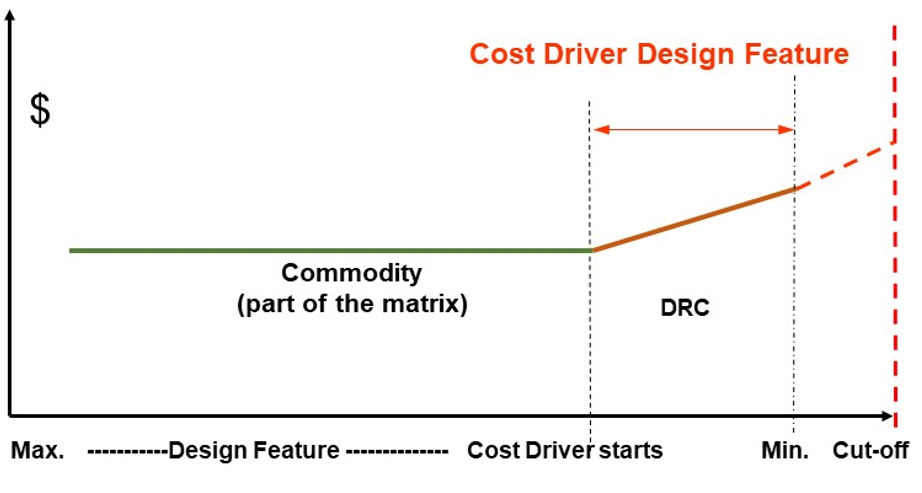

当使用设计规则时,特定的成本驱动因素超出构成图2中所示典型成本矩阵的商品设计规则。如图3所示,如果没有额外成本,设计规则在标准矩阵内。但如果超过标准,则成本与实际值相关联,直至达到超出其标准惯例的条件。设计规则可能超过这一点,但只能达到过程将不再起作用的“截止”。每个供应商都有自己的成本驱动因素!

对于PCB工厂,逻辑生产成本驱动因素包括

•内层处理(成像,蚀刻,检查)

•层压

•钻孔

•外层加工(电镀,蚀刻,最终表面处理)

•焊料掩模

•图形印刷

•分板

•最终检查和电气测试

•其他特殊工艺(例如,金连接器指)

对于PCA工厂,这些是

p>

•焊膏印刷

•表面贴装元件放置

•热回流

•通孔元件放置

•波峰焊

•手动放置元件

•最终检查和电气测试

图3:使用的设计规则将是常见的成本直到它们成为特定成本驱动因素并将成本增加到流程最小能力。

标准处理定义了电路板定价的基准,并在引用的模型中自动计算电路板面积和层数。以下是设计如何影响PCB或PCA总工艺成本的一些示例:

某些电路板设计必须多次通过工艺。在最简单的情况下,层数将决定内层处理速率的应用次数。双面表面贴装组件需要至少两次通过元件放置和回流。埋孔或盲孔通常需要顺序层压。

由于钻孔工艺成本通常以每孔表示,因此该成本将取决于堆叠高度或可以的面板数量一次钻孔,这又取决于钢板厚度和最小孔径。

大多数成本中心都处理完整的面板,因此可以使用的图像或纸板越多在单个面板上设计,每个板的工艺成本越小。

请注意,可以添加一次性流程,如初始设置和软工具打印作为第一个采购订单的收费或分配到多个订单。

标准定价模型中未包含的任何其他PCB或PCA流程步骤将增加成本,例如孔堵,斜切,或电镀边缘或槽。这包括需要更大控制的特殊工艺,以实现所需的公差,例如电路板厚度,孔尺寸和受控阻抗应用。由于需要劳动力,手动过程显然比自动过程昂贵。这包括手动编带或屏蔽,手动分离以及无法装入取放机器的组件的手动放置。

- 相关推荐

- pcb

- PCB板

- 封装

- 华强pcb线路板打样

-

印刷电路板SMT组件彩色检测系统2018-11-26 0

-

印刷电路板(PCB)基础2022-03-16 0

-

钉印刷电路板丝网设计的十大技巧2022-03-19 0

-

基于知识的印刷电路板组装工艺决策系统2010-11-12 1128

-

印刷电路图2009-07-22 1189

-

印刷电路板2009-09-30 1657

-

自制印刷电路板描绘剂2016-08-17 928

-

PCB组装是印刷电路板组装服务2019-07-30 3140

-

印刷电路板组装过程的基础知识介绍2019-08-11 6092

-

DXP电路设计基础教程教程之印刷电路板设计课件免费下载2019-10-24 1069

-

印刷电路板专用阻焊剂有哪些特点2020-11-17 3793

-

DSN1006-3(SOT8026) 印刷电路板组装建议-AN900362023-02-09 244

-

DFN0603-3(SOT8013) 印刷电路板组装建议-AN900132023-02-20 316

-

DSN0402B-2(SOD992B) 的印刷电路板组装建议-AN900082023-02-20 230

-

FPCway:柔性印刷电路板和刚性2023-11-21 1085

全部0条评论

快来发表一下你的评论吧 !