汽车信息娱乐集群系统的可靠性和引脚排列

描述

仅根据数据表中的内容为您的设计选择IC是不够的。您将需要选择正确的包装,并注意最终系统的制造和组装需求。以下是出色的教程,着重强调了总体架构设计考虑因素中的这一重要部分。

—史蒂夫·塔拉诺维奇(Steve Taranovich)

新颖的DC / DC电源管理集成电路(IC)封装技术[1]不仅可以改善电源电路的噪声和发射性能[2],而且可以提高可靠性并延长产品寿命,这在高性能汽车设备系统中尤为重要。无论是单独使用还是一起使用,几个IC封装属性[6-10]都可以提高可靠性,包括引脚排列,可润湿的侧面引脚,引脚间隙和板级可靠性。在本文中,我将特别关注可靠性和引脚排列。

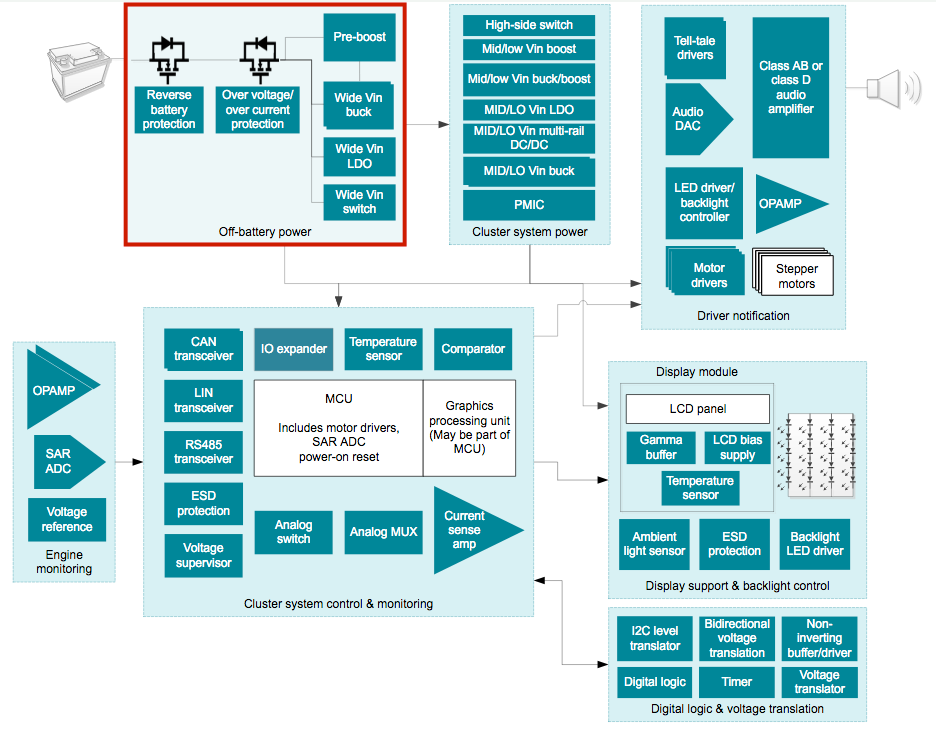

图1 给出了汽车混合动力集群应用[3-5]的系统框图,其中电池外配电网络以红色突出显示。考虑到支持复杂且可重新配置的内容(包括来自各种来源的媒体选择,3D导航,驾驶员监视系统,前后视摄像头以及来自信息娱乐主机的内容)的授权,这些系统的负载电流要求趋于更高。与众多高清显示器无缝融合。考虑到安全性的重要性,在这种汽车环境中,可靠性至为重要,尤其是在向自动驾驶系统迅速演进的背景下。

图1 具有信息图形支持的基于微控制器的混合集群的系统框图

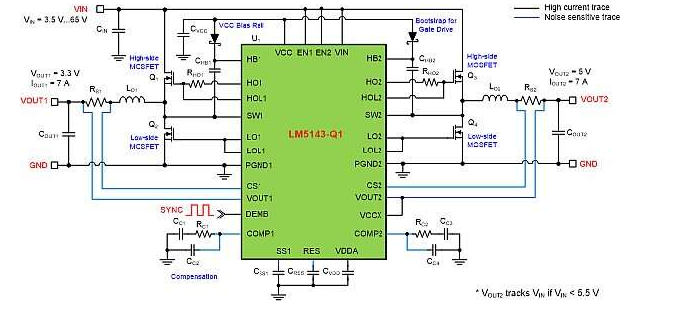

图2 显示了双输出降压稳压器[11]的原理图,其采用了德州仪器(TI)LM5143-Q1,这是一种汽车级宽V IN 降压控制器,用于电池外电源子系统,以将电池电压转换为集群使用的各种电压域。

图2双路输出同步降压控制器和功率级原理图

降压调节器输出提供3.3V和5V中压轨,为集群电源子系统中的其他下游电源供电。电池外的汽车环境尤其具有挑战性,其瞬态电压严重,工作温度波动较大。

IC引脚定义和布置

通常,电源管理IC引脚分配的目标是避免高阻抗信号引脚靠近高压电源引脚,以高频率和高转换速率电压(dv / dt)进行开关。实现这一目标不仅可以减少噪声耦合,还可以减少由残留焊剂引起的寄生电阻和电容路径的影响,以及印刷电路板(PCB)制造过程中产生的污染物。在高环境温度和高湿度的工作条件下,与PCB污染物有关的问题可能更明显。

通过仔细的引脚分配,在高压电源引脚和低压精密模拟信号引脚之间建立明显的分隔对于高压汽车应用尤为重要。例如,在瞬态负载突降事件中,12V汽车电池供电轨产生的电压偏差超过40V。

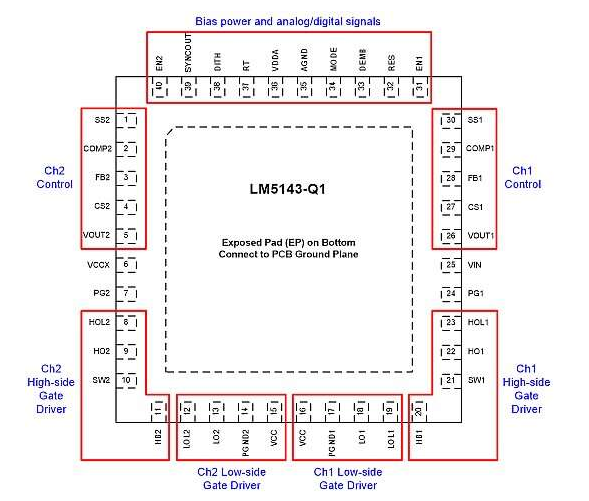

如图3所示,该控制器具有针对每个降压调节器通道的对称引脚结构。与功率MOSFET栅极驱动器(LO1 / 2,HO1 / 2)相关的引脚位于封装的一侧,靠近MOSFET的放置位置。这些栅极驱动器引脚与负责控制和补偿的小信号模拟引脚(SS1 / 2,FB1 / 2,COMP1 / 2,CS1 / 2)在物理上隔离。电源引脚组被相邻的具有数字功能(PG1 / 2)或施加了直流电压(VIN,VCCX)的引脚与关键信号引脚隔离。

图3双通道降压控制器引脚排列图

特别是,高压开关节点(SW1 / 2)和高侧栅极驱动器电源自举(HB1 / 2)引脚的位置减轻了耦合到相邻敏感节点的可能性,无法以高压摆率和高频进行开关。每个通道的专用栅极驱动器电源(VCC)和接地(PGND)引脚减少了通道串扰和干扰的可能性,从而最大限度地提高了鲁棒性和可靠性,特别是当两个通道异相交错180度时,在占空比为50%的情况下尤其如此。

可润湿的后齿

通过典型的四方扁平无引线(QFN)和小尺寸无引线(SON)封装组装操作,单个IC的封装主体通过锯切操作被切单,从而为每个终端留有裸露的铜侧壁。这些侧壁的氧化几乎在暴露于环境条件时立即发生。当将IC焊接到PCB上时,这些侧壁的焊接不一致,从而限制了光学或X射线检查以评估焊接过程的有效性的适用性。

可润湿的侧面引脚设计[6-9]解决了无铅包装的侧铅润湿问题。可润湿侧翼销的主要目的是在外部侧翼区域上提供可焊性的可视指示器。在稳固的可湿性切单边缘的存在下,焊点的稳固性也会提高。

在PCB组装过程中,焊点从焊盘的底侧向上延伸到侧壁,从而在IC引脚和PCB焊盘之间形成了增强的脚趾圆角(在参考文献12的图1中可以看到脚趾圆角的宽度C)。 。组装后的自动光学检查(AOI)可以评估设备各个侧面上可靠的焊点的存在,从而减少检查时间和制造成本,并且不需要昂贵的X射线检查设备。

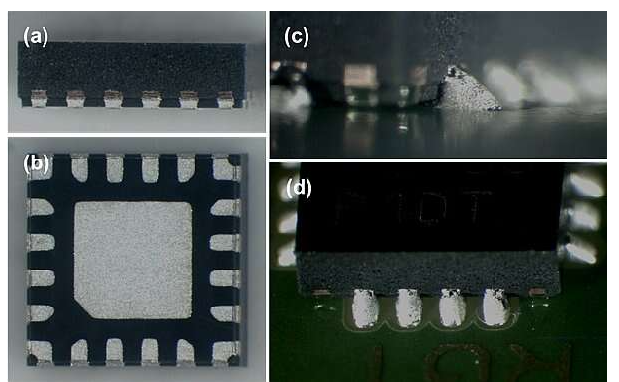

图4 显示了在封装组装,模制和固化过程之后通过应用部分锯切操作在铜端子处建立的具有小台阶特征的可润湿侧面QFN的图[9]。分割前的最后一步是在裸露的铜端子上镀上可焊接的锡表面,以利于在回流焊锡连接过程中润湿焊锡。结果是IC封装和PCB之间形成了完整的焊接点,该焊接点满足了汽车制造商为满足对高可靠性,安全性和鲁棒性的要求而严格的100%AOI要求。

图4:采用阶梯切割工艺的可润湿侧面QFN封装的侧视图(a)和底部(b)。侧面(c)和倾斜(d)的可润湿侧面焊针的侧面图,其光学检查可靠,焊接点[7]

对于更大的QFN封装,其引脚数量更多或引线框架厚度更大(大于0.2 mm),另一种可湿润的侧面形成方法是使用带有空心凹槽的引线框架,从而产生开槽的引脚。在对铜引线框架阵列进行化学蚀刻或压印工艺之后,第二化学蚀刻工艺形成了浅凹的凹陷或“凹痕”,在最终的切单操作中,镀层保持完整[9]。通常由引线框供应商在凹坑上镀镍-钯-金以及底部焊盘。在被蚀刻的凹坑中心的两个相邻封装之间的一点上完成器件的分离。

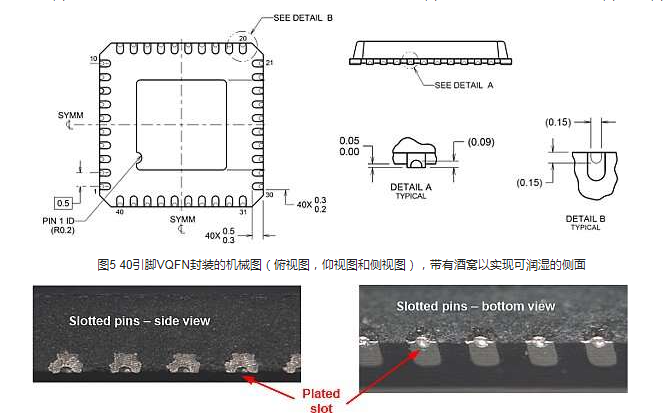

例如,考虑LM5143-Q1降压控制器。图5 显示了该器件的40引脚VQFN封装图。细节A和细节B的放大图显示了引脚上的凹痕,这些凹痕有助于在回流焊之后进行光学检查。图6 展示了此开槽引脚功能的侧视图和仰视图。

图6 是具有可浸入式侧面引脚的QFN封装的侧视图和仰视图,该引脚采用电镀的凹痕引线框架设计。

为了基于对脚趾圆角的检测正确评估销的润湿性,销的侧面和销的底部都必须在一个电镀步骤中沉积相同类型的电镀。然后,检测到脚趾圆角可自动确认在针脚下方已发生润湿。

创新的DC / DC电源管理IC封装技术可以在帮助从事大批量汽车应用的设计工程师满足对高可靠性,安全性和鲁棒性的要求并通过强制性的装配后光学检查方面发挥重大作用。尽管标准QFN封装通常不提供可在生产流程中轻松检查的可焊接引脚,但采用阶梯切割或开槽引脚技术的可湿润侧面引脚设计可使焊料形成可靠的脚趾圆角,可通过光学检查方便地对其进行评估。此外,通过战略性地定义IC引脚排列以将电源与敏感模拟部分分开,可为高性能汽车应用提供更鲁棒和可靠的电池外电源设计。

Timothy Hegarty是德州仪器(TI)电源产品解决方案部门的系统和应用工程师。

参考

- “设计包装革命”视频,德州仪器(Texas Instruments)。

- “ DC-DC转换器中EMI的工程师指南,” Timothy Hegarty,how2power.com EMI指南

- 汽车仪表板应用,德州仪器(TI)参考设计。

- “彻底改变汽车驾驶舱”,Cyril Clocher,德州仪器,2017年6月。

- “为汽车显示屏提供动力,以创造交互式驾驶体验,” Arthi Krishnamurthy等人,德州仪器,2018年1月。

- “ IC封装特性可提高汽车和通信设备系统的可靠性,”德州仪器(TI)的蒂莫西·赫加蒂(Timothy Hegarty),2019年2月。

- “借助带有可润湿侧面的包装,使自动光学检查变得容易,”戴夫·史努克(David Snook),TI车轮背后博客,2018年1月。

- “先进的自动包装”,TI培训视频,2016年5月。

- “可湿面:在高可靠性电子控制单元的批量生产中使用底部端接组件的促成因素”,Udo Welzel等人,Circuit Insight,2018年5月。

- IPC-9592B PCB走线间距计算器,www.smps.us。

- LM5143-Q1-EVM2100 2.1 MHz双路输出同步降压控制器EVM,德州仪器(TI)。

- 使用AOI验证IPC符合性,EDN的Malachy Rice博士,2004年11月1日

-

汽车信息娱乐系统的ESD保护2024-09-25 327

-

如何推动汽车信息娱乐系统发展2022-11-23 644

-

新汽车信息娱乐系统中音频放大器设计需要考虑的因素2022-11-10 760

-

保障汽车信息娱乐和机群系统的热安全性的方法2022-11-09 630

-

TI携手QNX推动汽车信息娱乐系统发展2022-11-07 705

-

如何保障汽车信息娱乐和机群系统的热安全性?2022-10-31 567

-

汽车信息娱乐电源系统参考设计2022-09-06 563

-

如何保障汽车信息娱乐和机群系统的热安全性2021-11-10 596

-

当前汽车信息娱乐系统的软件技术需求分析,不看肯定后悔2021-05-17 1819

-

请问汽车信息娱乐系统中使用D类音频放大器的原因是什么?2020-11-30 3106

-

电源管理解决方案改善汽车信息娱乐系统设计2019-08-15 1383

-

无法识别我参与的汽车信息娱乐系统2019-07-26 1940

-

汽车信息娱乐系统需要多输出功率IC2019-07-10 1299

-

汽车信息娱乐和通信系统解决方案2016-01-06 559

全部0条评论

快来发表一下你的评论吧 !