一文详解多芯片组件MCM技术

制造/封装

描述

多芯片组件MCM(Multi-Chip Module)

1 多芯片组件组成

多芯片组件技术是为适应现代电子系统短,小,轻,薄和高速、高性能、高可靠性、低成本的发展方向二在PCB和SMT的基础上发展起来的新一代微电子封装与组装技术,是实现系统集成的有力手段。

多芯片组件是在高密度多层互连基板上,采用微焊接、封装工艺将构成电子电路的各种微型元器件(IC裸芯片及片式元器件)组装起来,形成高密度、高性能、高可靠性的微电子产品(包括组件、部件、子系统、系统)。它是为适应现代电子系统短、小、轻、薄和高速、高性能、高可靠性、低成本的发展方向而在多层印制板(PCB)和表面安装技术(SMT)的基础上发展起来的新一代微电子封装与组装技术,是实现系统集成的有力手段。

随着技术的进展,关于多芯片组件的定义有了更多的理解:

首先,MCM 的主要构成应当是集成度更高的 VLSI/ULSI/ASIC 裸芯片,而非较低集成度的中小规模电路;

其次,MCM 应以更高的速度、性能、可靠性以及更多的功能为目标,而非一般混合集成的降低重量和体积;

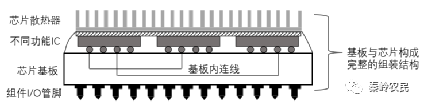

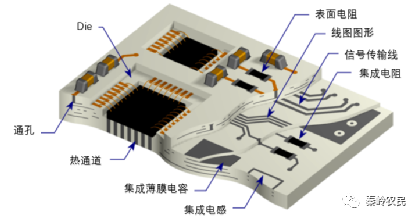

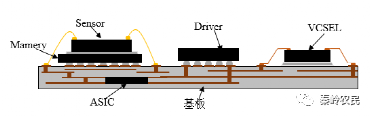

最后,典型的 MCM 须满足上述的关于芯片面积、基板层数和引脚数目的要求。图1.1是 MCM组件的一种基本结构示意图。

图 1.1 MCM组件结构

从图上也可以看到MCM组件包括了芯片、基板、管壳或者高密度I/O管脚。从MCM的外表看,就是一个带由较多引出脚的壳体。可以称之为模块或者组件。MCM的封装外壳有金属、陶瓷和塑封结构三种。MCM的基本组成如下表1.1

| 组成 | 说明 | 举例 |

| 芯片与固定 |

(1)IC,LSI芯片,R、C、L微型组件 (2)芯片等与基板的电气、机械连接 |

芯片贴片、点胶、TAB、共晶焊接,Flipchip等 |

| 互连线 | 形成芯片间、元器件间的电路连接、构成金属/电介质结构图形 | Cu,NiAu、PI、Ag等 |

| MCM基板 | 形成层间内部互联结构和承载LSI芯片的载体平面,有时需要另外封装 | MCM-C、MCM-L、MCM-D等 |

| 基板底座 | 信号互连线的结构性支撑;信号内部连线与外界输入输出线连接构成体 | 硅、陶瓷、有机绝缘层、金属等 |

| 封装体 | 附属的结构性支撑,环境保护以及实现与外界信号、电源的连接 | 陶瓷封装、塑料绝缘组件 |

| 组件级连接 | 组件与母板的电连接,构成MCM组件群或组件支架的整体部分 | PGA、PAC、翼型引线等 |

表1.1 MCM组件的组成

2 多芯片组件分类

MCM因使用的材料与工艺技术的不同,可以有不同的分类方式,其分类方法也因认识角度的不同而异。根据多层互连基板的结构和工艺技术的不同,MCM大体上可分为三类:①层压介质MCM(MCM-L: Laminate);②陶瓷或玻璃瓷MCM(MCM-C: Ceramics);③硅或介质材料上的淀积布线MCM(MCM-D: Deposition)。

2.1 MCM-L(Multi-Chip Module-Laminate)

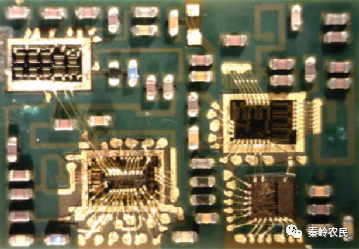

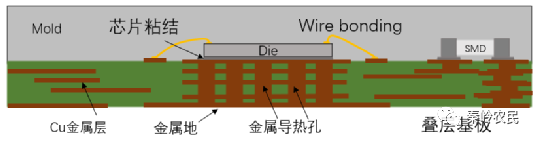

图2.1 MCM-L Module封装实物与截面示意图

MCM-L称之为L型(即叠层型)多芯片组件。MCM-L结构通常是为适应MCM的尺寸要求而将有几层压印制线路板按比例缩小的一种结构,该基板制造技术主要来自于印制板工业。常用的有机层压材料有FR-4、BT树脂、聚酰亚胺等。导体一般为铜,在制造工艺上和印制板是相似的。有机层压材料的主要缺点是走线密度低、导热性差以及比硅高的热膨胀系数。新开发出的一些新材料包括改性聚酰亚胺、芳族聚酰胺、含氟聚合物等可以缓解这些问题,这些材料的介电常数和热膨胀系数特性可以进行人为控制,可以满足在不同应用情况下的要求。在MCM.L结构中更薄介电层的使用,可以控制特性阻抗和得到更高的线密度。MCM-L是几种基板技术中制造费用最低的,在一些低端产品中得以广泛应用。

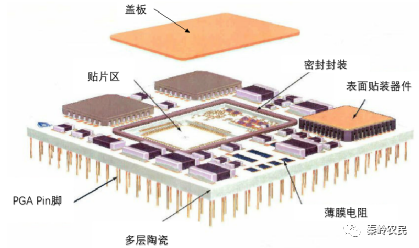

2.2 MCM-C(Multi-Chip Module-Ceramic)

MCM-C称之为C型(厚膜陶瓷型)多芯片组件。这类MCM的基板为共烧结(coflred)陶瓷,有两种类型:HTCC(高温共烧结陶瓷)和LTCC(低温共烧结陶瓷),通常情况下,难熔金属W、Mo、Mn等在HTCC工艺下制成导电图形形成多层陶瓷基板,而贵金属金、银、铜等一般在LTCC工艺下制成导电图形来形成多层陶瓷基板,由于具有和chip最接近的热膨胀系数(CTE),因此采用这种基板的MCM可以达到较高的性能和可靠性。主要用于军事、航天、超级计算机和医用电子领域。与MCM-L相比,MCM-C的成本要高得多。随着陶瓷共烧技术的不断进步,成本亦在不断下降。MCM-C的另一个优点是可进行多层布线,在MCM-C方面一直处于领先地位的IBM公司的陶瓷基板的布线可达78层,这是MCM-L和MCM-D所远远不能比拟的。目前,MCM-C正逐渐进人商用领域,其制作成本也越来越低。如下图图2.2 MCM-C 封装模块。图2.3为LTCC 陶瓷基板。

图2.2 MCM-C 封装模块

图2.3 MCM-C LTCC封装基板

2.3 MCM-D(Multi-Chip Module-Deposited Thin Film)

MCM-D 称之为D型(沉积薄膜型)多芯片组件,MCM-D由导体(典型的有Cu和A1)和介电层(典型的有聚酰亚胺)在基板衬底(一般由陶瓷、硅或金属构成)上依次沉积而构成的。如果说MCM-L制造是和印制板工业并行的,那么MCM-D则更多地接近半导体工业的工艺技术。半导体工艺提供了更细的导线和更高的线密度。对于同等互联密度,MCM-D所需要的布线层数远远小于MCM-C,甚至可以超过一个数量级。然而用于制造MCM-D基板的半导体材料及工艺成本较高。这种工艺对芯片制造厂家来说算个了什么大问题,而对专业封装厂,却意味着增第一章绪论加一笔额外的设备投资和额外一套工艺。尽管如此,MCM-D的性能优势仍然吸引着许多大公司的注意力,如IBM、TI、Motorola等公司。MCM-D具有组装密度高、布线密度高、封装效率高和更好的传输特性。按照其适用基体的材料不同又分为:MCM- C/D 陶瓷基体薄膜多层布线 MCM;MCM-L/D有机介质基体薄膜多层布线MCM;MCM-Si 硅基体薄膜多层布线MCM。

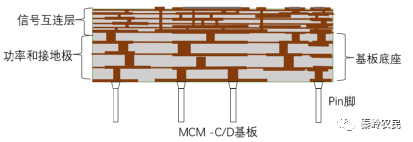

1)MCM-C/D 称为混合型多芯片组件。实质上是MCM-C和MCM-D两种工艺技术的结合,因而兼有两种工艺的优点。它在共烧陶瓷多层基板上,采用薄膜工艺制作高密度的薄膜多层布线,从而形成薄膜与厚膜或陶瓷一体化的混合多层互连基板。这种类型基板兼有共烧陶瓷多层基板与薄膜多层布线的优点。MCM-C/D是目前应用中最为高级的多芯片组件类型。它可充分发挥共烧陶瓷多层布线和薄膜多层布线各自的优点,从而进一步提高了组装密度。其另一个优点是信号线可以嵌入到低介电常数的沉积层中以减少信号传输干扰,而电地层则可以放在高介电常数的陶瓷层中,随着高介电常数陶瓷材料的开发,可能会使基板具有更多的解耦能力而可以使在与电路板的二级组装中无须安装外部滤波电容。

图2.4 MCM-C/D基板结构

2)MCM-L/D 是MCM-L和MCM-D两种工艺技术的结合,它采用在标准的低成本多层PCB板上制作薄膜多层布线的混合多层布线基板。IBM公司和Motorola公司都研究和开发了这种技术,为兼顾MCM的密度、性能与成本、成品率之间的关系提供一种良好的途径。

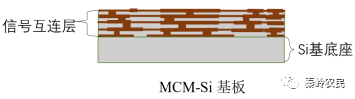

3)MCM-Si 直接采用半导体制造技术,利用和传统的芯片制造相似的工艺处理方式,用硅作为基板衬底(substrate base),AI或Cu作导体,二氧化硅作为无机介电层,通过真空沉积技术进行几微米宽的金属导线和二氧化硅介电层的依次沉积。MCM-Si可以提供最高的信号互联密度以及优越的和硅片(die)的热膨胀系数相匹配的能力,所采用的设备和工艺也是半导体制造行业所采用的。当MCM-Si用铝作为导体时,由于铝的高阻抗,因此这种基板不太适用于高频的应用。此外,和MCM-D一样设备费用高,对于小批量MCM制造,最终的模块费用会很高。

图2.5 MCM- Si基板结构

MCM封装基板材料的选择至关重要,所选择的材料不仅要有良好的电性能、热性能、机械和化学性能,且能装配到系统中实现最佳成本效能方式。从以上的介绍可以看出,MCM-L和MCM-C分别是PCB技术和陶瓷封装技术的延申,且两者均采用厚膜布线,成本低,基板和封装可一体化。但线宽和间距的细微差别均使工作速度受限。MCM-D和MCM-Si是采用薄膜布线技术,集成度高,速度快,是发展高速MCM的重点。而MCM-C/D与MCM-L/D则集中了厚膜技术和薄膜技术的优点,性能价格更优,而且基板和封装也可实现一体化。

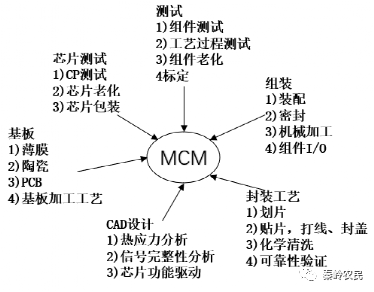

3多芯片组件工艺

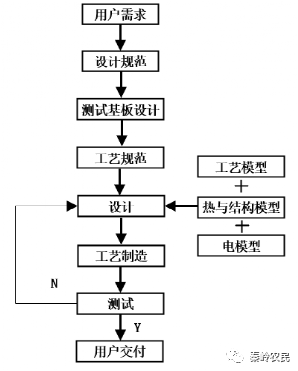

MCM设计纪要适应系统的应用要求,又要满足性能和进度的要求。系统要求由多个参数决定:I/O端数量、线密度、线平均长度、网络延迟、最大允许线长,感应、耦合、同步噪声、开关噪声、线路转换和价格等。设计是实现芯片组件功能和可靠性的关键因素,设计过程涉及多个学科的知识。如电器功能的检测与试验技术,电气布线的设计技术,热设计与散热技术,I/O端子形成技术,可靠性设计技术等各种技术领域如下图3.1。

图3.1 MCM技术领域

MCM设计工艺流程如图3.2 所示。其中涉及规范包括导线的线宽,通孔尺寸等物理参数范围,还有再设计阶段根据产品功能与适用环境选择合适的基板技术。每一种MCM技术都有自己的优缺点,封装设计工程师和工艺工程师都需要对其芯片有深刻的理解基础上才能选择出最优的设计与工艺。

图3.2 设计工艺流程图

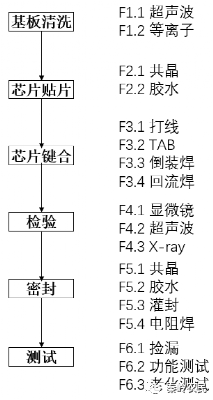

MCM制造的工艺中,多层布线基板制造技术和半导体集成电路芯片的芯片互联是MCM工艺的重要组成部分。多层布线基板的设计、制造和选用至关重要,它影响MCM的性能、相关工艺材料的选择以及最终成本。芯片互联其核心工艺有引线键合技术、载带自动焊技术、倒装焊技术、注塑和封盖技术等。

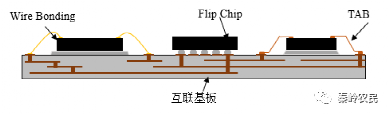

MCM根据工艺组装过程的基本工艺流程如下图3.3,其中可以分为6个大的工艺步骤,每一个工艺步骤再根据不同芯片以及封装的结构调整内部所采用的具体工艺。如图3.4为在一个互联基板上采用三种的不同工艺技术实现芯片键合。

图3.3 MCM 工艺组装过程

图3.4 三种芯片互联工艺

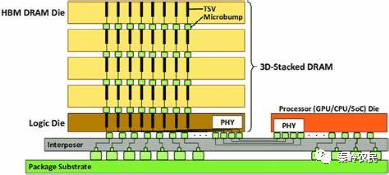

随着微电子技术的进一步发展,芯片的集成度大幅度提高,对封装的要求也更加严格,2D-MCM的缺点也逐渐暴露出来。目前,2D-MCM组装效率最高可达85%,已接近二维组装的理论极限。为了改变这种状况,三维的多芯生组件(3D-MCM)应运而生,其最高组装效率可达200%。3D-MCM是指元器件除在x-y平面上展开外,还在垂直方向(z方向)上排列。3D-MCM有埋置型、有源基板型和叠层型三种结构。

第一种是埋置型3D-MCM,特点是在多层基板的底层埋置IC芯片,再在多层布线顶层组装IC芯片,其间通过多层布线进行高密度连接,基板多用硅或其他高导热基板(AlN、Al2O3等),结构如图3.5所示。

图3.5埋置型3D-MCM

另一种是有源基板型,特点是在基板(通常为Si或GaAs)上直接制作多种数字半导体集成电路有源器件,再在其上制作多层布线,然后在多层布线顶层组装模拟IC芯片和集成传感器芯片、光电子功能芯片等见图3.6。

图3.6有源基板型3D-MCM

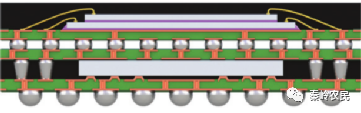

第三种叠层型三维立体封装是将LSI、VLSI、2D-MCM,甚至WSI或者已封装的器件,无间隙的层层叠装互联而形成。这类叠层型3D是应用最为广泛的一种,其工艺技术不但应用许多成熟的组装互联技术,还发展了垂直互联技术,使叠层型3D封装的结构呈现出五彩缤纷的局面,如图3.7叠层型三维立体封装。

图3.7叠层型3D-MCM

审核编辑:汤梓红

-

技术资讯 I 一文速通 MCM 封装2025-12-12 6236

-

一文详解晶圆级封装与多芯片组件2025-10-13 2060

-

封装的革命:比较单芯片与多芯片组件的优势2023-08-24 2747

-

多芯片组件的基本特点及应用研究2021-03-20 4435

-

厚膜电路的工艺特点(MCM)2020-04-18 3284

-

厚膜电路的MCM工艺及优点2020-04-16 2190

-

一文了解MCM厚膜集成电路2020-03-10 3281

-

多芯片组件的特点_多芯片组件的分类2020-01-15 4558

-

多芯片模块的相关技术和低成本的MCM和MCM封装技术2018-08-28 2442

-

多芯片组件(MCM)及其应用2017-10-17 1769

-

多芯片组件(MCM),多芯片组件(MCM)是什么意思2010-03-04 7101

-

多芯片整合封测技术--多芯片模块(MCM)的问题2009-10-05 7127

全部0条评论

快来发表一下你的评论吧 !