硅通孔封装工艺流程与技术

制造/封装

描述

硅通孔(TSV) 是当前技术先进性最高的封装互连技术之一。基于 TSV 封装的核心工艺包括 TSV 制造、RDL/微凸点加工、衬底减薄、圆片键合与薄圆片拿持等。

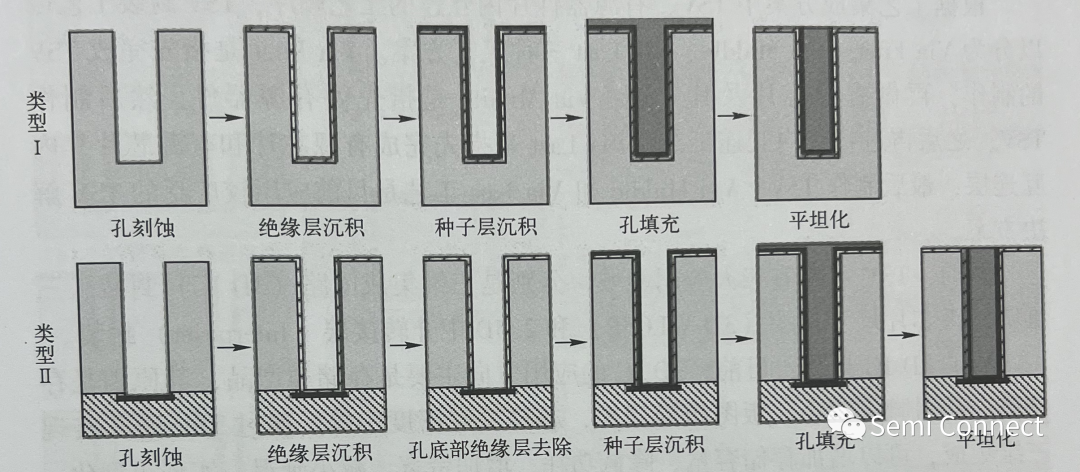

(1)TSV 制造:TSV 制造可以分为两种类型,类型I是孔底部不需要直接导电连接的制造类型,类型II是孔底部需要直接导电连接的制造类型,如图所示。TSV 制造的主要工艺步骤包括孔刻蚀、绝缘层沉积、扩散阻挡层/种子层沉积、导电材料填充及表面平坦化等。对于孔底部需要直接导电连接的类型,在完成绝缘层沉积后,需要选择性地将孔底部绝缘层去除。

(2)RDL/微凸点加工:再布线层提供了 TSV 及讨底上已有电路或器件的电学重分布,可为 TSV 提供更多的连接自由度,微凸点主要用于实现TSV衬底与其他芯片或封装基板的直接电学连接。对于线宽小于 1μm 的RDL,需要用到镶嵌工艺(又称大马士革工艺);对于线宽为 1μm 以上的 RDL,可采用厚膜掩模电镀加成式工艺来实现。

(3)衬底减薄:根据工艺流程设计,衬底减薄分为有 TSV 孔的减薄和无TSV 孔的减薄两种情况。对于减薄时衬底内无 TSV 的情况,仅需要处理硅材料,相对比较容易,只要保证处理后的表面平整度即可。对于减薄时衬底内包含TSV 的情况,在减薄完成后,需要将 TSV 从衬底背面露出来,因此应考虑硅与TSV 填充材料(如铜)的同步研磨或抛光,并应控制填充材料不能与衬底硅导通或污染衬底硅。

(4)圆片键合与薄圆片拿持:在圆片减薄完成后,往往还需要很多后续工艺或临时性工艺,其日的是提高生产过程中的成品率与效率,因此要保证薄圆片在这些工艺步骤中的安全,通常这是通过与承载片键合保护来实现的。如果承载片是功能性的,则键合 是一种永久键合。根据所使用的中间层材料,永久键合可以分为氧化硅键合、聚合物键合、金属键合,以区这些键合的混合形式等。当承载圆片是非功能性的衬底时,需要临时性的键合,以便在后续工艺过程中实现键合分离。

实现薄圆片拿持的基本工艺思路是,首先将待减薄圆片与一个承载圆片键合,之后进行圆片减薄及减薄后的工艺加工,最后将承载圆片拆除,从而完成薄圆片的加工。

根据工艺集成方案中TSV、有源器件片内互连的工艺顺序,TSV 封装工艺可以分为 Via First、Via Middle、Via Last 三种工艺方案。Via First 是指先完成 TSV的制作,再做有源芯片及其互连;Via Middle 是指先做有源器件,然后制作ISV,之后再进行片内互连工艺;Via Last 是指先完成有源芯片和有源芯片片内互连层,最后制作TSV。 Via Middle 和 Via Last 工艺是目前应用较广泛的 TSV 解决方案。

目前,TSV 主要有三大应用领域,分别是三维集成电路(3D 1C)封装、维圆片级芯片尺寸封装(3D WLCSP)和2.5D 中介转接层(Interposer)封裝。

(1)3D1C封装:目前,3D IC 的应用方向主要是存储类产品,其原因是存储类产品引脚密度小,版图布局规律,芯片功率密度小等。通过 TSV 通孔实现三维集成,可以增加存储容量,降低功耗,增加带宽,减小延迟,实现小型化。

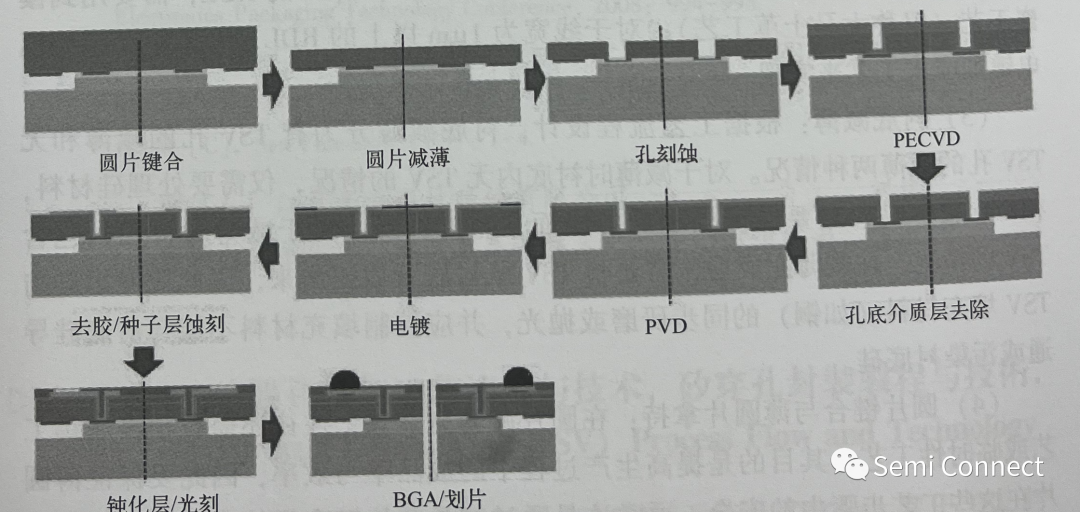

(2)3D WICSP: 主要应用于图像 指纹、滤波器、加速度计等传感器封装领域。其特点是采用 Via Last 工艺,TSV 深宽比较小(1:1~3:1),孔径较大。出于对成本的考虑,目前图像传感器封装大多采取低深宽比的 TSV 结构,其封装工艺流程如图所示。

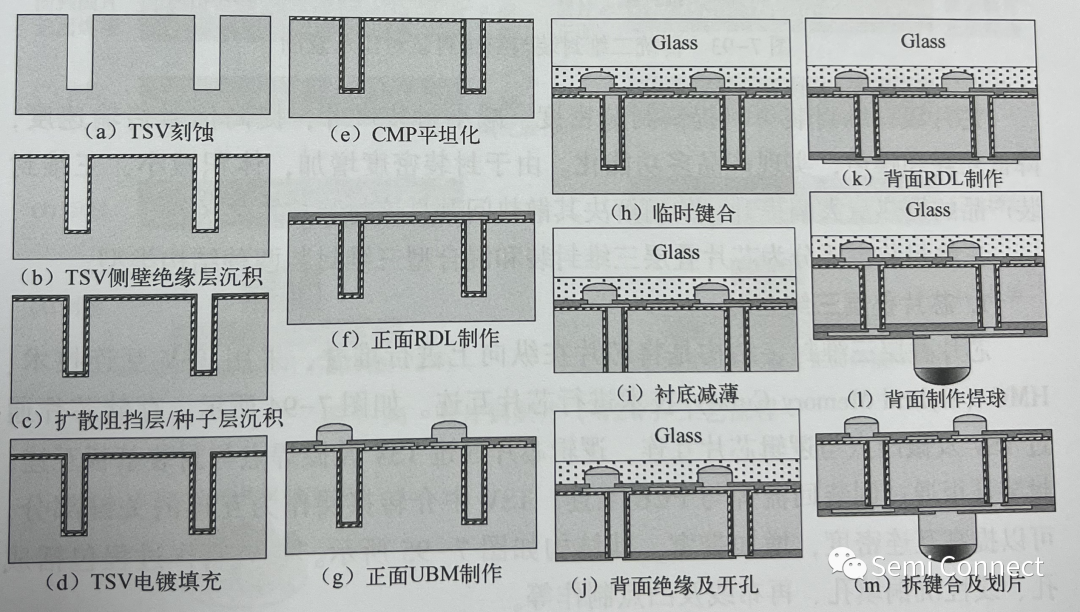

(3) 2.5D 中介转接层封装:细线条布线中介转接层针对的是 FPCA、CPU等高性能的应用,其特征是正面有多层细节距再布线层和细节距微凸点,主流ISV 深宽比达到 10:1,厚度约为 100wm。由于受技术难点和成本的限制,以及封装厚度增加等问题,目前2.5D 中介转按层处于小批量生产阶段。图所示为TSV 中介转接层加工工艺流程。

-

半导体封装工艺流程的主要步骤2025-05-08 4275

-

传统封装工艺流程简介2024-01-05 2989

-

SMT组装工艺流程的应用场景2023-10-20 1136

-

SMT组装工艺流程的应用场景(多图)2023-10-17 2985

-

封装工艺流程--芯片互连技术2022-12-05 2339

-

芯片封装工艺流程讲解2022-10-31 12585

-

芯片封装工艺流程是什么2021-08-09 72643

-

集成电路芯片封装工艺流程2021-07-28 13898

-

关于黑孔化工艺流程和工艺说明,看完你就懂了2021-04-23 3405

-

倒装晶片的组装工艺流程2018-11-23 4825

-

ic封装工艺流程2010-07-18 3395

-

LAMP-LED封装工艺流程图2010-03-29 3828

-

BGA的封装工艺流程基本知识简介2010-03-04 7029

-

IC芯片的封装工艺流程2008-05-26 29194

全部0条评论

快来发表一下你的评论吧 !