封装设计中的热性能考量

描述

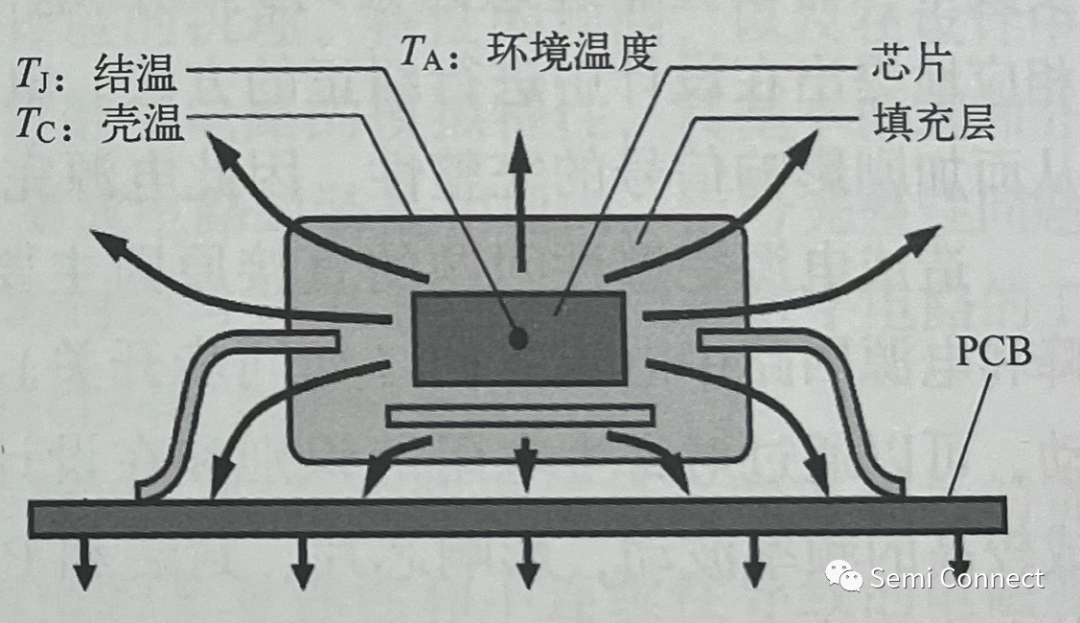

1. 传统封装中热性能的度量标准

国际半导体设备与材料协会标准 SEMI G38-0996 和固态技术协会 JEDECJESD51 标准中定义的集成电路中各项温度点位置如图所示,其中T3是集成电路芯片处的温度。作为衡量芯片散热性能的指标,T3主要由功耗和散热能力两方面决定,因此对集成电路封装进行热优化也可以从这两个方面进行:通过低功耗设计、布局优化设计等手段来降低或均匀化热点热量;降低热阻的角度,包括芯片内部导热优化设计和芯片外部热沉散热设计两部分。

2.散热设计的现实需求日益严峻

在三维堆叠集成电路架构中,有大量的低热导率介质在层间使用,同时随着芯片特征尺寸的减小,热点的尺寸不断缩小,导致热点扩散热阻的指数级增加,再加上芯片功率密度的急剧增加,使得集成电路的散热设计更加困难。

3.从集成电路内部结构及材料特性改善电路热特性

(1)热电结合优化设计:集成电路的热点分布由电路功耗分布决定,通过规划集成电路的功耗分布,优化布局,尽量使热量在芯片空间内均匀分布;或者采用电压岛等特殊设计,实现单位时间内各电压岛内元器件的均匀发热。

(2) 基于TSV 的多层堆香芯片热设计:利用三维集成电路/封装体中常用的高导热系数材料 (如铜)所构成的再布线层互连线(热线)和硅通孔(热TSV)构建高导热通路,是目前散热设计的重要方法。众多相关研究工作利用热TSV/热线的高导热特性,结合芯片中的电学设计和布局考量,在有限的面积下实现最大散热效果,实现热量在热点和热沉之间的高效传导,从而实现集成电路内部的热优化设计。

(3)芯片级别嵌人式微流道冷却技术:在芯片内部引人微流道冷却技术是目前集成电路内部散热设计的前沿方法之一。通过在硅衬底中刻蚀形成微流道,实现各层热量的层内散逸,可大大缩短热量从热点到达热沉的距离,降低散热热阻。目前,微流道冷却技术面临很高的设计/制备复杂度的问题,这一问题在叠层芯片内部贯通的微通道网络制备中尤其突出,不仅要考虑元器件的布局形式,更要保证微流道密封可靠,能够承载散热流体的工作压力。另外,维集成电路封装体的层厚较小,其内部嵌人微流道使得封装体的机械可靠性也面临巨大考验。

4. 从集成电路外部热沅封装及材料特性改善电路热阻

(1)热界面材料:在芯片封装过程中,通常需要热界面材料 (ThermalInterface Material, TTM)对芯片和热沉进行物理途接。TIM 作为实现芯片热量均匀化及传递到热沉的中间材料,是封装散热设计需要考虑的重要因素之一。

利用 TIM 连接芯片和热沉时,会在界面处形成界面热阻。该界面热阻由两部分组成,即接触处不同材料界面的接触热阻和接触界面处间隙内的气体热阻。一般来说,界面材料导热系数的减小和固体表面粗糙度的增大,都会导致界面热阻增大.

一种常用的热界面材料设计思路是,在常规界面黏结材料基体内部加人一些高导热系数填料,如 SiC、 AIN、AI₂O3、Si0₂,等,从而提高其导热性能。随着新材料/复合材料的不断研发,越来越多的具有高导热系数的热界面材料被引八封裝领域,如导热胶、相变材料 (Phase Change Material, PCM)、导热弹性体等。碳纳米管和石 墨烯作为近年来新兴的高导热系数填料,也被用于提高热界面材料性能和封装体散热性能。导电银胶、锡浆和共晶焊按合金 等具有较好导电性的材料,已广泛应用在有电学连按需求的场合中。

(2) 热沉技术:热沉作为一种散热单元结构,其温度一般不随传递到它的热量多少而发生改变,其中贴装热沉是集成电路最常用的冷却方式。常见的热沉冷却技术实现途径有空气冷却、直接浸没冷却、液体冷却、热管冷却、热电致冷、相变冷却、微喷冷却等,其中空气冷却和波体冷却的应用最为普通。空气冷却技术通常采用金属材料压膜形成翅片状,以增大散热表面积,从而提高热量散失能力。液体冷却技术是利用流经芯片表面的冷却液体而将热量带走的为了强化散热效果,可在芯片散热表面布置扰流柱结构,这种结构不仅起到翅片作用,还可增强流动湍流度。

审核编辑:汤梓红

-

MUN12AD03-SEC的封装设计对散热有何影响?2025-05-19 3350

-

封装设计图纸的基本概念和类型2025-03-20 1226

-

BGA封装对散热性能的影响2024-11-20 2482

-

实现芯片级封装的最佳热性能2024-10-15 336

-

为什么需要封装设计?封装设计做什么?2024-04-16 1675

-

封装设计与仿真流程2023-05-19 2781

-

封装设计中的热性能考量2023-05-16 1064

-

封装设计中的电气性能考量2023-05-15 1677

-

FCBGA封装的CPU芯片散热性能影响因素研究2023-04-14 3566

-

为什么需要封装设计?2023-03-15 1348

-

DFN 封装的热性能-AN900232023-02-17 920

-

DFN 封装的热性能-AN90023_ZH2023-02-16 533

-

PCB提高中高功耗应用的散热性能2018-09-12 2273

-

芯片封装设计中的wire_bonding知识介绍2012-01-13 48497

全部0条评论

快来发表一下你的评论吧 !