支持高功率应用的RDL技术解析

描述

如之前的介绍用于 IC 封装的再分布层(RDL)技术及晶圆级封装中的窄间距RDL技术及应用]技术通常用于芯片封装中的信号和电源引脚映射,用于实现芯片与封装之间的连接。然而,对于高功率应用,尤其是需要传输大电流或高功率的电路,额外的考虑和技术措施是必要的。

以下是一些支持高功率的RDL技术和策略:

(1). 金属线选择:对于高功率应用, RDL中使用的金属线材料需要具备低电阻和高导热性能。例如,采用铜作为金属线材料,可以降低线路电阻,并提高导热性能,以便更好地分散热量。

(2). 线宽和厚度增加:对于高功率应用,RDL中的金属线宽度和厚度通常需要增加,以增加电流传输的能力。这可以通过优化工艺参数来实现,例如,在制造过程中采用更多的薄膜沉积或更厚的金属层。

(3). 热管理:对于高功率应用,热管理至关重要。有效的热管理可以通过添加散热结构、热沉、热传导路径等手段来实现。在RDL设计中,可以考虑增加散热结构,例如散热金属填充或其他有助于热量传导和散热的结构。

(4). 绝缘材料选择:对于高功率应用,绝缘材料在RDL中的选取也很重要。选择低介电常数的绝缘材料可以降低信号延迟和损耗,同时具备较好的绝缘性能。此外,有些绝缘材料也具备较高的导热性能,可以帮助热量的传导和散热。

(5). 布线规则优化:在设计和布线过程中,还需要优化布线规则,以确保高功率信号的稳定传输。这包括合理的电流密度分布、避免高功率线路之间的相互干扰以及对电流路径进行充分考虑等。

因此,对于高功率应用,RDL技术需要综合考虑金属线材料选择、线宽和厚度增加、热管理、绝缘材料选择和布线规则优化等因素。这些技术和策略的采用可以提供更好的功率传输能力和热管理性能,以适应高功率应用的需求。

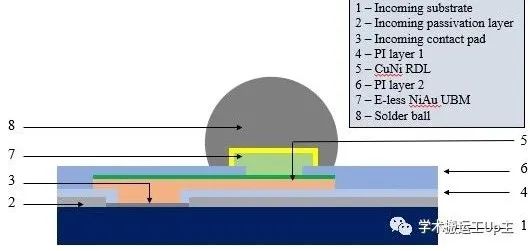

如下图所示的高功率RDL方案的横截面示意图,此设计适用于需要厚铜的应用,例如用于功率芯片的应用。由于电镀铜 UBM被化学镀NiAu (E-less) NiAu UBM取代,因此 后者的RDL可以做得更厚,使其更坚固。

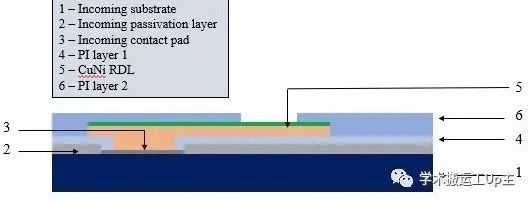

CuNi RDL 高功率应用与 Cu RDL 窄间距应用具有类似的工艺流程,如下图所示:

主要区别在于在电镀 Cu 的顶部增加了一层薄薄的电镀 Ni 层,它们共同形成 CuNi RDL。

电镀镍层有两个用途,首先,它充当定义着陆焊盘开口的 PI2 层具有非常好的附着力的表面,比铜层好得多。凭借出色的附着力,可以直接在CuNi RDL顶部的PI开口中进行化学镀镍,而不会有分层或电解液渗入PI2层下方的风险。

使用CuNi RDL方法,可以降低工艺成本、时间和设备利用率,因为不需要Cu UBM,所以相对更昂贵光刻和电镀步骤可以省略。特别是通过省略种子层溅射、铜电镀、光刻、剥离光刻胶和蚀刻等工艺来实现成本节约。

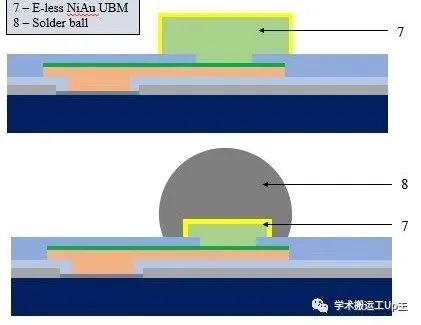

CuNi RDL 适用于高功率应用,添加了 Ni,并且能够将整个 RDL 层镀得更厚。下图显示了两种方案,一种是带锡球的,另一种是提供具有高支架的 UBM,并结合 CuNi RDL 设计。

上图是显示形成了一个高支架 NiAu UBM,下图是一个带有额外锡球的较小NiAu UBM。化学镍(E-less Ni)直接沉积在PI2层开口内,形成与RDL Ni相连的实际UBM。在实现化学镀镍的沉积之前,通过去除氧化镍来重新活化RDL镍。化学镀 Ni 和电镀 RDL Ni 结合良好,没有任何空隙。通过在 PI2 层顶部略微重叠化学镀 Ni 覆盖层。Ni UBM 带有一层薄薄的沉金(immersion Au)。

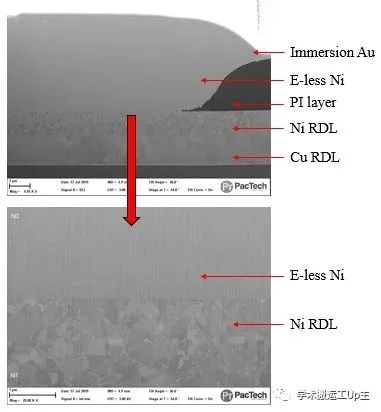

如下图显示,电镀镍 (Ni RDL) 具有更结晶的外观,而化学镀镍具有更无定形的结构。这是因为化学镍中沉积了约 7% 的磷 (P)。电解液中的还原剂中含有磷化合物,因此,一些P与Ni共沉积。

在化学镀 NiAu 工艺之后,通常完成锡球焊。或者,化学镍可以镀高达25μm,用作各向异性导电薄膜(ACF)或各向异性导电粘合剂(ACA)、ACF/ACA上的倒装芯片应用。

-

jf_97601585

2024-01-10

0 回复 举报是否有相关参考文献? 收起回复

jf_97601585

2024-01-10

0 回复 举报是否有相关参考文献? 收起回复

-

先进封装中的RDL技术是什么2025-07-09 3151

-

充电桩负载测试系统技术解析2025-03-05 22371

-

芯片封装中的RDL(重分布层)技术2025-03-04 4609

-

碳化硅功率器件的封装技术解析2025-02-03 1281

-

先进封装中RDL工艺介绍2025-01-03 5793

-

Manz集团成功交付多尺寸板级封装RDL量产线2024-12-11 1299

-

芯片先进封装里的RDL2024-09-20 3666

-

先进封装RDL-first工艺研究进展2023-12-07 3884

-

芯片设计中再分布层(RDL)技术的优势2023-12-06 41986

-

有偿求RDL布线图2023-09-10 4580

-

氮化镓功率半导体技术解析2021-03-09 6259

-

高功率LED怎么散热?2019-09-27 1862

-

【下载】《高功率脉冲电源》2018-04-11 18188

-

高通中国技术支持团队大概多少人,如何才能获得官方技术团队支持?谢谢2016-02-02 4500

全部0条评论

快来发表一下你的评论吧 !