如何在挑战性环境中优化 BLDC 电机驱动器的热性能

描述

作者:Jeff Shepard

投稿人:DigiKey 北美编辑

无刷直流 (BLDC) 电机越来越多地用于热条件苛刻的环境中,如电动汽车 (EV) 等汽车环境以及如机器人、制造设备等工业应用环境。对于设计者来说,有效的热管理是确保 BLDC 电机驱动器可靠运行的关键考虑因素。为此,他们需要特别注意功率 MOSFET 和栅极驱动 IC 的开关频率、效率、工作温度范围和外形尺寸,同时还需要确保这些器件符合 AEC-Q101、生产件批准程序 (PPAP) 和国际汽车工作组 (IATF) 16949:2016(如适用) 等规范。

此外,栅极驱动器应与标准晶体管-晶体管逻辑门 (TTL) 和 CMOS 电压水平兼容,以简化与微控制器 (MCU) 的接口。此外,栅极驱动器还需能够保护 MOSFET 不受各种故障的影响,并需要有匹配良好的传播延迟来实现高效的高频运行。

为此,设计人者可以将双 N 沟道增强模式 MOSFET 与高频栅极驱动器 IC 配对,以构建紧凑、高效的解决方案。

本文首先介绍设计 BLDC 电机驱动器时需要考虑热管理因素,然后简要总结 AEC-Q101、PPAP 和 IATF 16949:2016 标准的要求。接下来,以 [Diodes, Inc]的高性能 [双 N 沟道增强模式 MOSFET]和相匹配的[栅极驱动器 IC]为例进行介绍,这些产品适用于汽车和工业 BLDC 电机驱动系统。本文最后讨论 BLDC 驱动电路的 PC 板布局注意事项,包括尽可能减少电磁干扰 (EMI) 和优化热性能。

BLDC 和换向

BLDC 和有刷电机的关键区别在于,BLDC 需要在 MCU 控制下实现换向。这就要求有能力检测转子的旋转位置。位置检测可通过电流检测电阻或霍尔效应传感器来完成。将霍尔效应传感器以 120° 间隔安装在电机内部,是常见、准确且有效的位置检测方法。

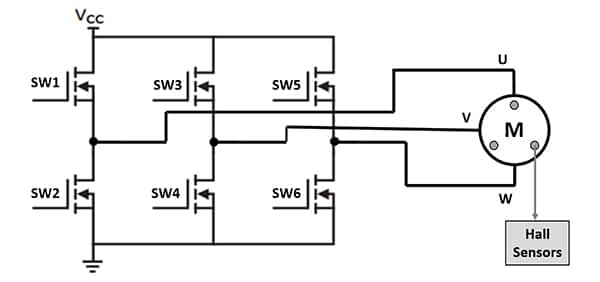

这种方法包括采用六个功率 MOSFET 组成的桥式配置来驱动一台三相 BLDC 电机。霍尔效应传感器产生数字信号,MCU 利用此信号来确定电机位置,然后产生驱动信号,按照所需的顺序和速度开关 MOSFET,以控制电机运行(图 1)。可控性是使用 BLDC 电机的一个主要好处。

图 1:在三相 BLDC 电机中,采用三个霍尔效应传感器提供控制六个功率 MOSFET 开关所需的位置信息。(图片来源:Diodes, Inc.)

图 1:在三相 BLDC 电机中,采用三个霍尔效应传感器提供控制六个功率 MOSFET 开关所需的位置信息。(图片来源:Diodes, Inc.)

处理传播延迟问题

MCU 产生的控制信号太弱,不能直接用于驱动功率 MOSFET,所以使用栅极驱动 IC 来放大 MCU 的信号。然而,栅极驱动 IC 的引入也带来了一定程度的控制信号传播延迟。此外,半桥栅极驱动器中的两个通道的响应时间略有不同,导致传播延迟出现偏移。在最严重的情况下,高压侧开关可以在低压侧开关完全断开之前接通,从而导致两个开关同时导通。如果发生这种情况,将会出现短路并导致电机驱动器或电机损坏。

我们有几种方法来已应对传播延迟问题。其中一种方法涉及到使用快速 MCU,其反应速度足以补偿传播延迟。这种方法有两个潜在问题,需要更昂贵的 MCU 并且 MCU 在开关过程中会引入死区时间带,以确保这两个开关始终不会同时闭合。这种死区时间延迟了整个切换过程。

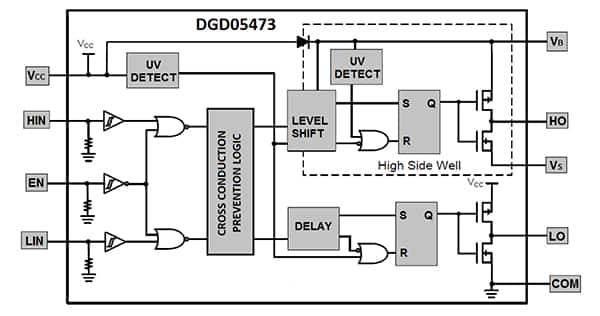

在大多数应用中,首选替代方案是使用具有短传播延迟的栅极驱动器。高性能栅极驱动器 IC 还包括防跨导逻辑,可进一步提高系统可靠性(图 2)。

图 2:高性能栅极驱动 IC 除了具有最小的传播延迟外,还包括防跨导逻辑(左中)。(图片来源:Diodes, Inc.)

图 2:高性能栅极驱动 IC 除了具有最小的传播延迟外,还包括防跨导逻辑(左中)。(图片来源:Diodes, Inc.)

保持冷却

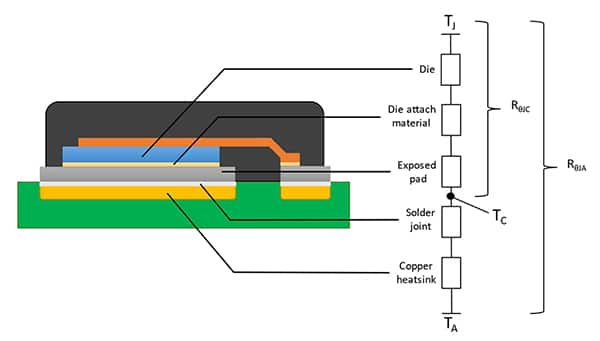

安全和精确地驱动功率 MOSFET 是 BLDC 电机可靠运行的关键,保持功率 MOSFET 冷却同等重要。与功率半导体的热管理有关的两个重要规格是结对外壳的热阻 (Rθ 杰成 ) 和结对环境的热阻 (Rθ 和 )。这两个参数以 ℃/W 为单位。Rθ杰成是特定的器件和封装的结对外壳热阻。这是一个固定量,取决于诸如芯片尺寸、芯片连接材料和封装热特性等多种因素。

右θJA是一个更广泛的概念:包括 Rθ杰成加上焊点和散热器的温度系数。对于功率 MOSFET,RθJA可能比 RθJC大 10 倍。保持 MOSFET 的封装(外壳)温度 ( TC ) 受控是一个关键考虑因素(图 3)。这意味着在为功率 MOSFET 开发热管理解决方案时,电路板布局和散热器等因素非常重要。几乎所有在 MOSFET 中产生的热量都将通过 PC 板上的导热铜垫/散热器发散。

图 3:R

图 3:RθJA是衡量热耗散的一个关键指标,可能比 RθJC大 10 倍。(图片来源:Diodes, Inc.)

汽车标准

为了用于汽车应用,这些器件还必须满足一个或多个行业标准,具体包括 AEC-Q100、AEC-Q101、PPAP 和 IATF 16949:2016 标准。AEC-Q100 和 AEC-Q101 是用于汽车应用中的半导体器件的可靠性标准。PAPP 是说明文档和跟踪标准,而 IATF 16949:2016 是基于 ISO 9001 的质量标准。更具体地说:

AEC-Q100 是一种基于故障机理的压力测试标准,适用于封装集成电路,具体包括四个环境工作温度范围或等级:

- 0 级:-40℃ 至 +150℃

- 1 级:-40℃ 至 +125℃

- 2 级:-40℃ 至 +105℃

- 3 级:-40℃ 至 +85℃

AEC-Q101 规定了如功率 MOSFET 等分立式器件的最低应力测试驱动要求和条件,并规定工作温度为 -40°C 至 +125°C。

PPAP 是一个针对新部件或修改部件的 18 步批准程序。该批准程序旨在确保组件始终满足各项指定要求。PPAP 有五个标准的提交等级,具体要求由供应商和客户协商确定。

IATF 16949:2016 是一个基于 ISO 9001 的汽车质量体系,以及由汽车行业客户提出的特定要求。该标准要求由第 3^ ^方审核机构进行认证。

双功率 MOSFET

为了实现高效的 BLDC 电机驱动,设计者可以使用诸如适合工业应用的 Diodes Inc. [DMTH6010LPD-13]等双 N 沟道增强型场效应晶体管,以及符合 AEC-Q101 的汽车应用的 [DMTH6010LPDQ-13]器件。这两个部件都获得了 PPAP 支持,并由获得 IATF 16949 认证的工厂制造。这类 MOSFET 器件具有 2615 pF 低输入电容 (C 国际空间站 ),可支持快速开关,并具有 11 mΩ 低导通电阻 (R DS(开) ),以实现高转换效率,使其适合高频、高效应用。这类器件具有 10 V 栅极驱动,额定工作温度为 +175°C,采用 5 mm x 6 mm PowerDI5060-8 封装,具有较大的漏极焊盘以实现高热耗散(图 4)。具体热规格包括:

- 稳态 R

θJA为 53°C/W,安装在含有 2 盎司铜的 FR-4 电路板上,并有热过孔通向由 1 英寸方形铜板构成的底层。 - 右

θJC为 4°C/W - 额定温度为 +175°C

图 4:DMTH6010LPD-13 和 DMTH6010LPDQ-13 通过其 PowerDI5060-8 封装的大型漏极焊盘实现高热耗散。(图片来源:Diodes, Inc.)

图 4:DMTH6010LPD-13 和 DMTH6010LPDQ-13 通过其 PowerDI5060-8 封装的大型漏极焊盘实现高热耗散。(图片来源:Diodes, Inc.)

双 MOSFET 栅极驱动器

为了驱动双功率 MOSFET,设计者可以使用以下任一种半桥栅极驱动器:适合工业应用的 [DGD05473FN-7] 或适合汽车系统的 AEC-Q100 认证 [DGD05473FNQ-7]。这两款器件获得了 PPAP 支持,并由获得 IATF 16949 认证的工厂制造。输入与 TTL 和 CMOS 电平兼容(低至 3.3 V),以简化与 MCU 的连接,浮动高压侧驱动器的额定电压为 50 V。保护功能包括 UVLO 和防跨导逻辑(见图 2)。集成阴极负载二极管有助于最大限度地减少 PC 板空间。其他特性包括:

- 20 ns 传播延迟

- 5 ns 最大延迟匹配度

- 1.5 A 拉电流和 2.5 灌电流的最大驱动电流

- 低于 1 µA 的待机电流

- AEC-Q100 1 级工作温度范围为 -40°C 至 +125°C

考虑了散热和 EMI

为了使用上文详述的 MOSFET 和驱动 IC 的电路板布局,最佳做法是将紧凑型设计与 MOSFET 的最大实际铜面积相结合,以确保最佳散热。紧凑型设计会最大限度地减少回路面积,而短布线长度会最大限度地减小电磁干扰,并减少电磁兼容性 (EMC) 问题。

为了进一步提高 EMC 和散热性能,PC 板应包括一个坚实的内部接地平面和一个额外的底部电源平面。此外,还应使用单独的内层来处理信号线。

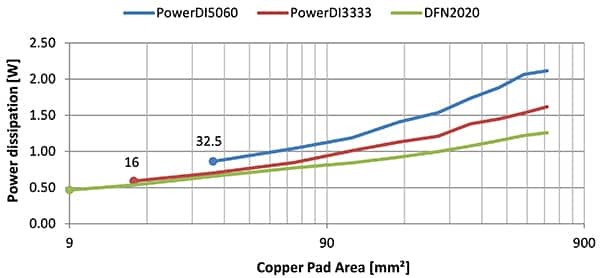

MOSFET 的封装对热性能有很大影响。观察 PowerDI5060-8、3 mm x 3 mm PowerDI3333-8 和 2 mm x 2 mm DFN2020-6 这三种封装选择,发现具有最大漏极焊盘的 PowerDI5060 具有最高的功率耗散,可达 2.12 W(图 5)。

图 5:与两个较小的封装相比,PowerDI5060(蓝线)的耗散功率更大。(图片来源:Diodes, Inc.)

图 5:与两个较小的封装相比,PowerDI5060(蓝线)的耗散功率更大。(图片来源:Diodes, Inc.)

结束语

采用高效散热型封装的双功率 MOSFET 可与相匹配的栅极驱动 IC 组合使用,为汽车、工业应用生产紧凑的高性能 BLDC 电机驱动器。这些解决方案可以分别满足 AEC、PPAP 和 IATF 的可靠性、说明文档和质量标准要求。利用最佳的 PC 板布局,这些器件有助于设计者在实施 BLDC 电机驱动器时达到最佳的热性能和 EMC 性能。

-

用于驱动无传感器 BLDC 电机的优化控制方案2021-06-17 5431

-

磁场定向控制如何优化BLDC电机性能2025-02-13 2225

-

单层12V可编程三相BLDC电机驱动器包括BOM及框图2018-10-25 3166

-

采用BLDC电机拓扑应对的挑战2021-01-07 1472

-

永磁驱动电机接线盒结构优化热性能分析_丁树业2017-01-08 788

-

TI BLDC电机驱动器件的分类介绍2018-08-16 7612

-

Facebook为挑战性环境优化6DoF控制器追踪2020-07-25 991

-

单相BLDC电机驱动器2021-04-01 1636

-

非单片机制作的简易直流有感无刷电机(BLDC)驱动器2021-07-26 3089

-

无刷电机驱动器资料BLDC-5015A2021-09-18 2337

-

无传感器BLDC电机驱动器2022-07-18 936

-

采用高性能微控制器的三相BLDC/PMSM电机驱动器参考设计2022-09-08 851

-

使用重新设计的紧凑型 BLDC 驱动器提高电机性能2023-03-13 2107

-

bldc驱动器怎么接线 bldc驱动器和伺服电机驱动器的区别2023-08-03 4281

-

Texas Instruments MCT8314Z BLDC电机驱动器数据手册2025-07-28 3193

全部0条评论

快来发表一下你的评论吧 !