资料下载

空间行波管自动测试与智能调试技术的详细资料说明

作为航天产品,系统和用户对空间行波管提出了非常高的要求,这不仅包括产品性能追求极致,同时也需要提供客观、完整、高效和规范的数据包。本文从自动测试技术出发探讨了自动测试系统框架,建立了规范、科学的测试方法和数据管理体系,后续期望与用户单位和制管单位一起进一步完善,从而形成行业规范,进而建立标准。同时,本文还研究了基于多目标优化算法的智能调试技术,可进一步发掘产品性能,使器件工作在最佳状态。

1. 引言

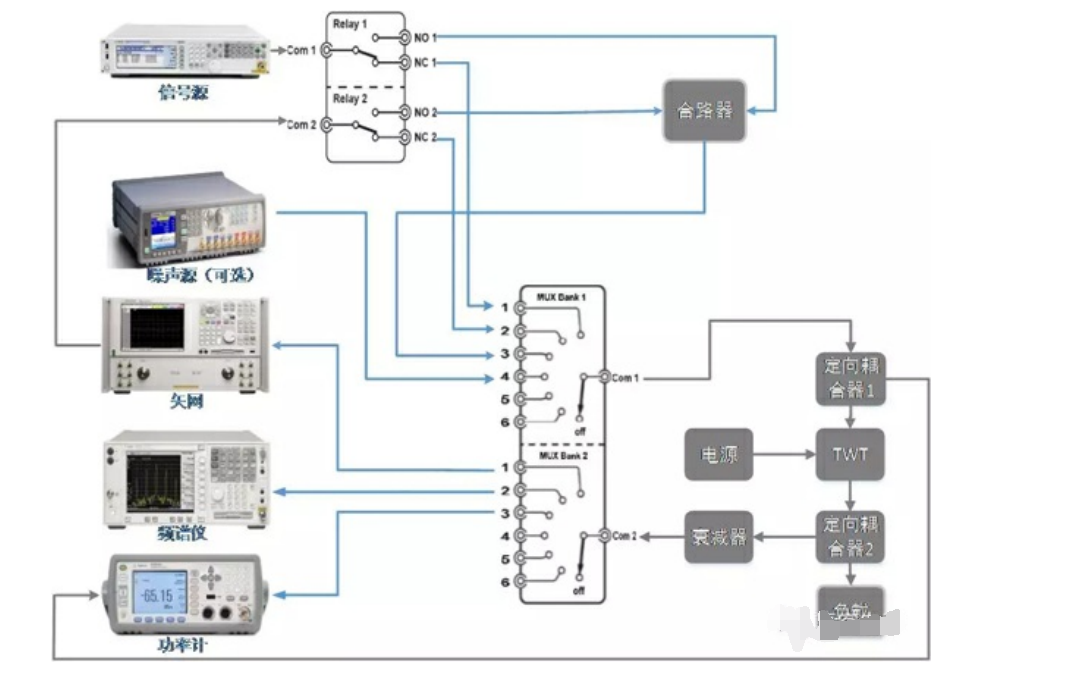

空间行波管作为卫星通讯和星载转发器的关键部件,是卫星系统最核心的系统单机,负责微波信号的放大、转发、传输等功能。空间行波管是性能指标要求很高的电真空器件[1-7],主要表现在:1)空间行波管体积小重量轻,输出功率与质量比 (W/kg)要求高;2)大量用于通迅,线性度要求高;3)工作时间长,需连续工作至少15年,且无法更换,稳定性要求高;4)卫星上能源有限,效率要求高;5)工作环境温度跨度大,-180~120℃,真空环境散热困难;6)在随卫星发射过程中会伴随强烈的冲击和振动,上升加速度高达5-10G,结构可靠性要求高。由于空间行波管需要在如此极端复杂的条件下正常工作,因此用户单位对产品性能提出了极高的要求,主要体现在以下两个方面:1)为配合航天科技集团提出的“产品质量与可靠性数据包管理”理念,在产品设计研发、生产、试验等实现过程中,要求形成和产品质量与可靠性相关的文件与记录的集合,即客观、完整的数据包;2)随着应用范围的不断扩大,应用系统的不断升级,对其各性能参数提出了更高的要求,产品性能追求极致,如长寿命、高可靠、高效率、高线性度等。我们针对上述两方面的需求,进行了一些相关研究,包括:1)自动测试技术,该技术拟建立准确、规范、科学的全电参数测试方法和测试数据存储体系,期望与用户单位和制管单位一起探讨行业规范,进而形成标准;2)智能调试技术,该技术以空间行波管各极工作电压为决策变量,根据实际测试结果计算目标函数的适应值,基于复杂参量多目标优化算法相应地调整空间行波管的工作条件,迭代循环,以实现智能搜索空间行波管在整个工作频带内的最佳工作点,可进一步发掘产品性能,使器件工作在最佳状态。以上研究可以在空间行波管研制生产过程中将研制人员从重复、繁琐的工作中解放出来,从而更多地关注产品设计。同时,可极大的提高生产效率,避免了人为误差,确保了产品数据包的客观性、完整性、高效性和规范性。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章