资料下载

纯电动汽车电机啸叫噪声优化

本文基于某纯电动汽车电机啸叫噪声表现,通过整车测试评价及电机本体CAE仿真分析的手段提出结构改进方案,优化后电机啸叫噪声降低明显,对纯电动汽车电机啸叫噪声优化提供了一定的依据及相关经验。

1、电机8阶啸叫问题

1.1、整车电机8阶啸叫噪声

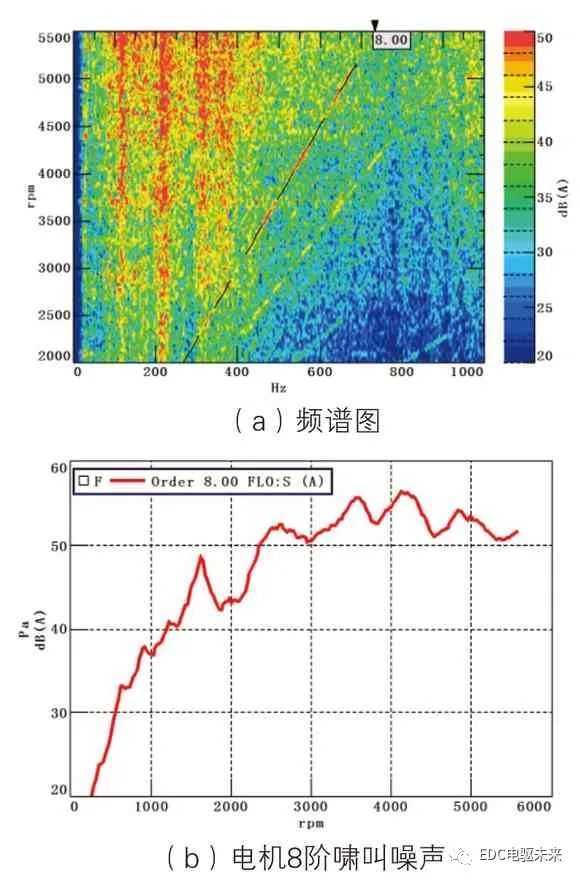

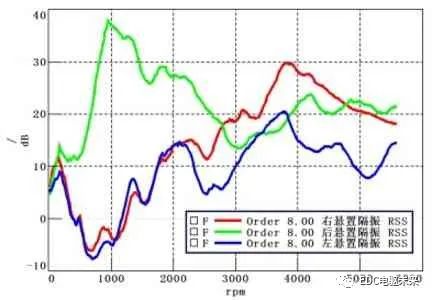

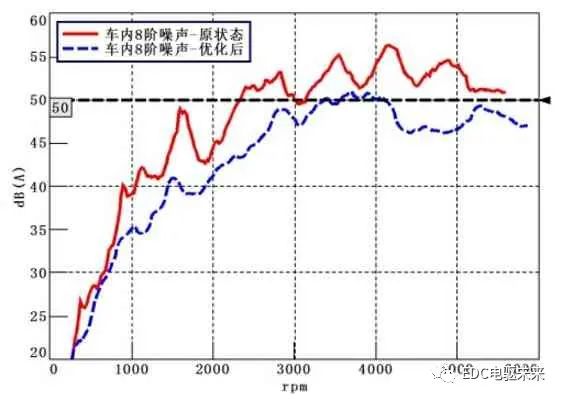

根据整车测试数据,加速工况车内电机8阶啸叫噪声凸显,测试结果如图1所示。对应主观评价结果为车速在60km/h~80km/h范围,车内存在明显电机啸叫噪声,主观评分6分。提取电机8阶噪声阶次声压级曲线,峰值噪声声压级在55dB(A)左右,对应问题转速段为3000rpm~5000rpm。

1.2、电机8阶激励源分析

此车型选用的驱动电机为转子磁极数为8极,定子槽数为48槽的永磁同步电机,电机8阶啸叫噪声来源主要为电机转子不平衡量激励导致的机械噪声。

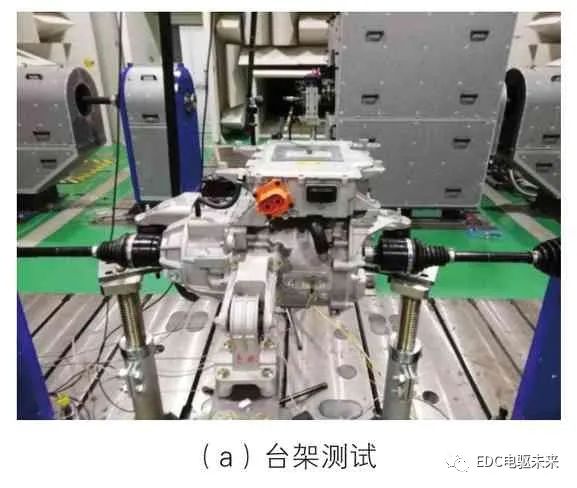

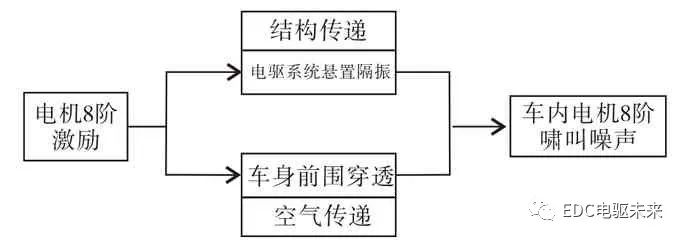

电机台架测试结果如图2所示。从测试结果中看,台架近场1m噪声colormap中,电机8阶噪声凸显,特别是在电机高转速段,这表明电机壳体向外辐射8阶噪声明显;台架壳体振动colormap中,电机8阶振动全转速段均很凸显,存在电机8阶振动通过结构传递的方式导致车内8阶噪声大的可能性。

2、电机8阶噪声传递路径分析

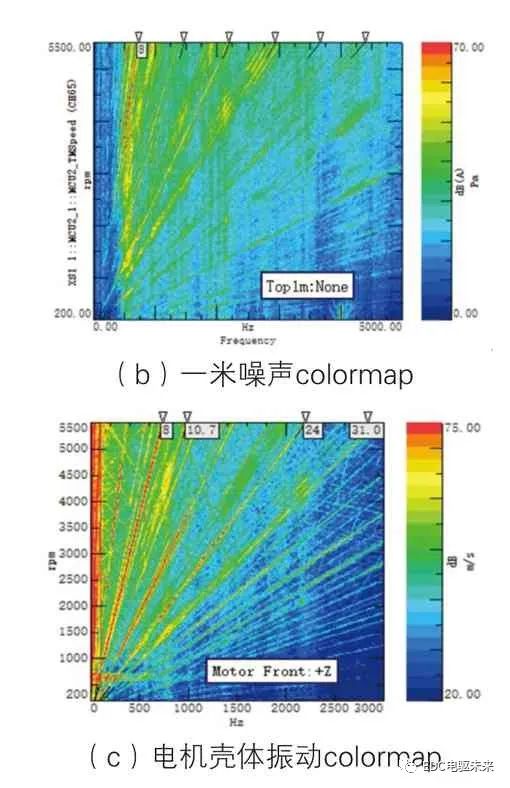

电机8阶啸叫噪声传递路径主要为以电驱总成悬置隔振为主的结构传递和穿透车身前围隔吸声措施的空气传递两种路径,电机8阶啸叫噪声传递过程如图3所示:

2.1、电驱系统悬置隔振分析

通过整车测试,对电驱系统悬置隔振特性进行分析,包括左、右、后悬置对电驱系统8阶激励的隔振性能,如图4所示。在3000rpm~5000rpm问题转速段,电驱系统三个悬置对电机8阶振动激励隔振效果较好,隔振率均在20dB左右。

2.2、电机8阶噪声空气传播验证

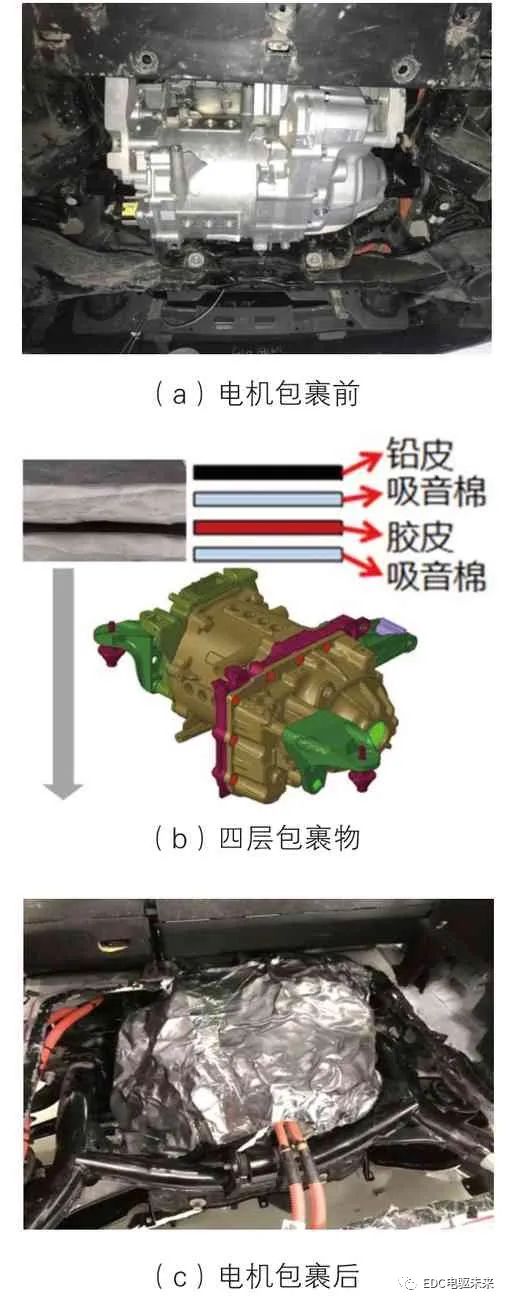

空气传递一般是电驱高频噪声的主要传递路径,本文为验证空气传递路径对电机8阶啸叫噪声的影响,在整车状态下对驱动电机进行声学包裹,包裹物分为4层,第1层为吸音棉、第2层为胶皮、第3层为吸音棉、第4层为铅皮,4层包裹物叠加在一起,驱动电机声学包裹状态如图5:

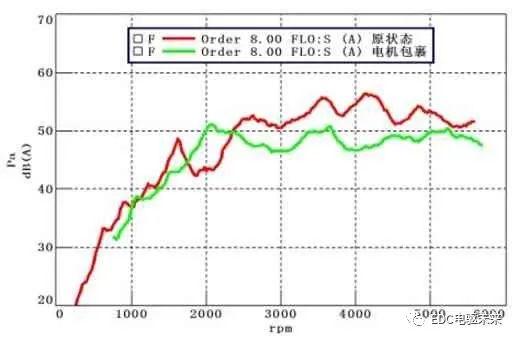

驱动电机声学包裹前后进行整车测试及评价,测试结果为包裹后车内电机8阶噪声降低明显,峰值处噪声幅值降低9dB(A),主观评价电机8阶啸叫噪声不易感知,包裹前后对比如图6所示。驱动电机声学包裹措施验证结论为空气传递为车内电机8阶噪声的主要传递路径。

3、电机结构改进方案及效果验证

电机声学包裹措施可有效降低车内电机8阶噪声,但受限于整车总布置空间,电机包裹方案无法实现。并且,该车型车身前围声学包及气密性状态均已达标,需从激励源控制,即电机结构改进方向对车内8阶噪声进行优化。

3.1、整车状态电机8阶噪声问题定位

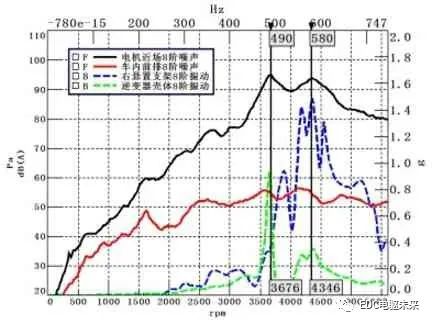

通过整车测试分析,电机逆变器壳体8阶振动曲线在490Hz存在明显峰值,电机右悬置支架8阶振动曲线在580Hz存在明显峰值,电机近场、车内前排8阶噪声及逆变器壳体、右悬置支架8阶振动峰值对应关系如图7所示。其中,电机近场8阶噪声在490Hz和580Hz存在两处峰值,与电机逆变器壳体和右悬置支架振动峰值对应。

3.2、电机逆变器壳体模态分析

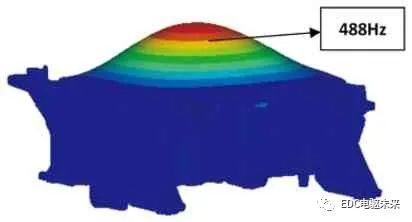

通过CAE模态仿真分析,计算出电机逆变器上壳体存在488Hz模态频率,此模态频率与整车测试逆变器壳体490Hz共振峰值对应。逆变器上壳体模态计算结果如图8所示:

3.3、电机悬置支架模态分析

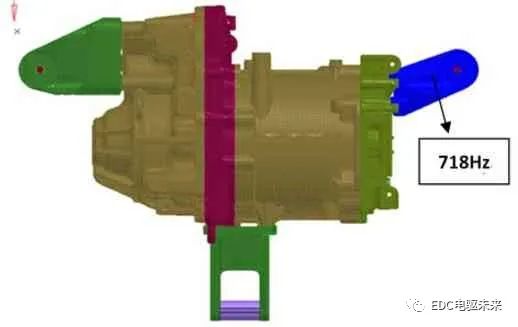

通过CAE模态仿真分析,计算出电机右悬置支架模态频率为718Hz,电机右悬置支架模态频率明显高于整车测试580Hz峰值结果,判断电机右悬置支架580Hz峰值为强迫振动问题。电机右悬置支架模态计算结果如图9所示:

3.4、电机结构改进方案

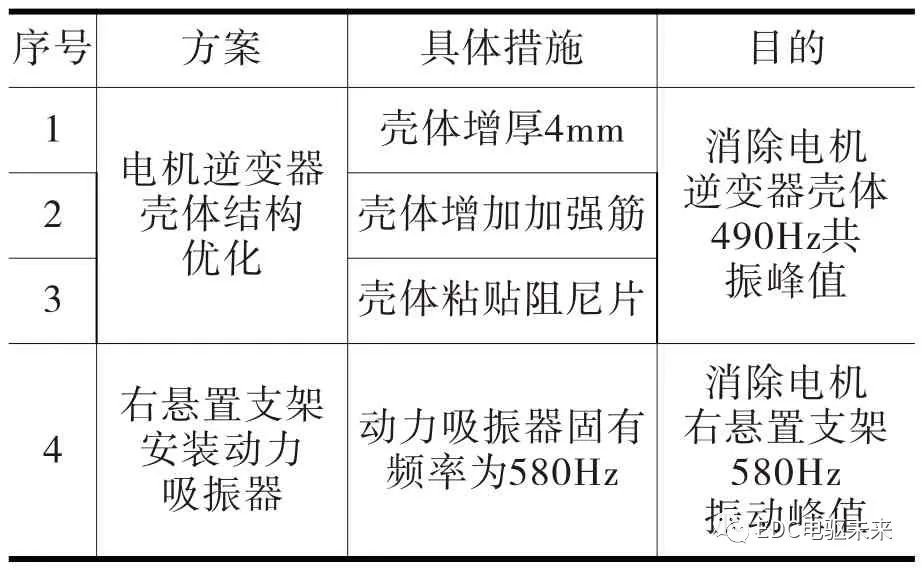

针对逆变器上壳体490Hz共振及电机右悬置支架580Hz强迫振动问题,分别制定结构优化方案。

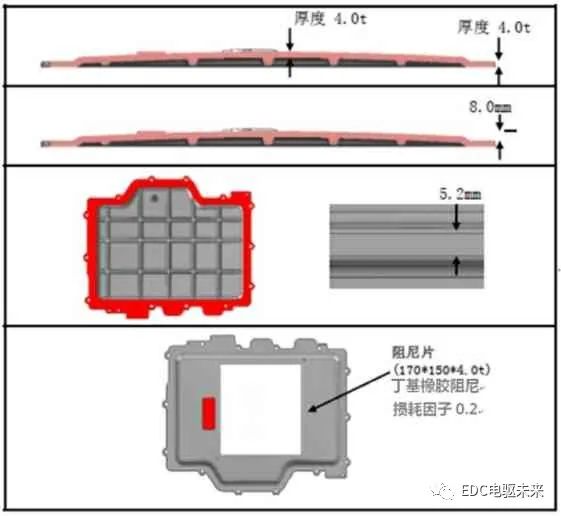

对于逆变器壳体490Hz共振问题,实施优化措施如下:壳体厚度由原来的3mm增加至4mm、壳体背面增加加强筋结构、逆变器壳体上表面粘贴阻尼片,具体措施如图10所示。优化后,逆变器上壳体模态频率由488Hz提升至613Hz。

对于右悬置支架580Hz强迫振动问题,实施优化措施如下:综合考虑布置空间和右悬置支架8阶振动情况,在右悬置支架上安装固有频率为580Hz的动力吸振器,如图11所示。该动力吸振器关键设计参数如下:Z向固有频率满足580Hz±5%Hz,质量满足200g±20g。

3.5、电机优化方案效果验证

经整车试验验证,体现电机逆变器壳体三个优化方案及电机右悬置支架安装动力吸振器后,车内电机8阶噪声在490Hz峰值较原状态降低5dB(A),在580Hz峰值降低7dB(A),优化效果明显,且电机8阶噪声水平基本在50dB(A)以下,主观评价7分。电机8阶噪声优化效果如图12所示:

4、电机8阶噪声主客观对应分析

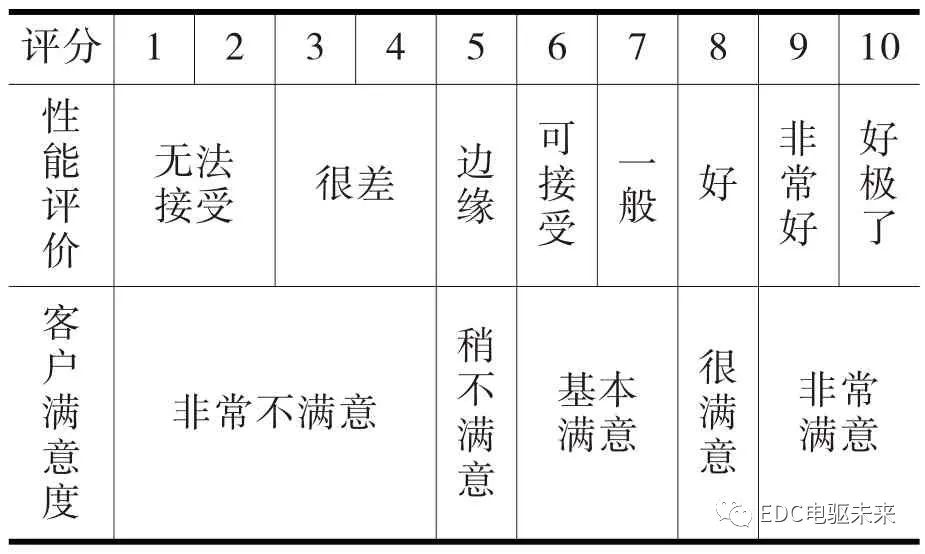

4.1、主观评价方法

主观评价是评判电机啸叫噪声水平的重要依据,主观评价依据主观评价表对电机啸叫噪声性能水平进行等级划分,主观评价基准如表2所示:

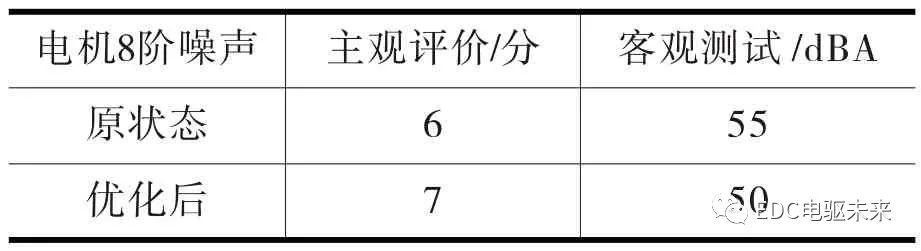

4.2、主客观对应分析

本文中某纯电动汽车电机8阶啸叫噪声优化过程采用主观评价和客观测试相结合的方法,最终达成优化目标,主观评价及客观测试对应关系如表3所示:

5、结论

(1)本文研究了某纯电动汽车电机8阶啸叫噪声,通过激励源与传递路径分析,验证出空气传递是车内电机8阶噪声的主要路径;

(2)通过整车试验和CAE仿真分析相结合,提出电机结构改进方案,优化效果明显,电机8阶噪声水平由55dB(A)降为50dB(A);

(3)进行了电机8阶啸叫噪声主观评价与客观测试对应分析。

本文介绍的电机8阶啸叫噪声优化方法可应用于整车状态下电机噪声的开发和验证工作。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章