用于3D封装的穿硅通过最后光刻的覆盖性能(下)

用于3D封装的穿硅通过最后光刻的覆盖性能(下)

制造/封装

描述

完整资料获取 hlknbdt123

实验方法

本研究通过检查 TSV 光刻后的 DSA 光学计量可重复性,然后将该光学配准数据与最终的电气配准数据进行比较,来仔细检查图像放置性能。

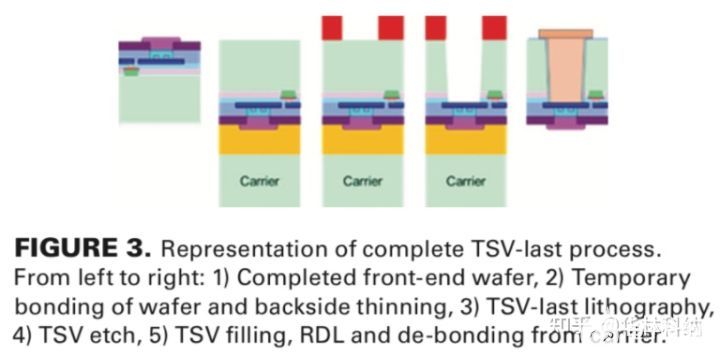

TSV-last 工艺从带有金属 1 的 300mm 器件晶片开始,如图 3 所示,临时键合到用于机械支撑的载体上。硅器件晶片(浅绿色)的背面通过研磨变薄,然后通过抛光打磨光滑。化学机械平面化(CMP)。 TSV 在光刻胶(红色)中成像,并通过变薄的硅层进行蚀刻。图 3 描绘了完整的工艺流程,包括 TSV、STI 和 PMD 蚀刻、TSV 填充、再分布层 (RDL) 和载体剥离。对齐的 TSV 结构必须完全落在金属 1 焊盘(深蓝色)上。

TSV 光刻是使用配备有 DSA 的步进器完成的。光刻胶是一种基于 gh-line 酚醛清漆的正性材料,需要 1250mJ/cm2 的曝光剂量,厚度为 7.5μm [5]。 TSV直径为5μm,硅厚度为50μm。硅的 TSV 蚀刻通过 Bosch 蚀刻进行 [7]。需要对光刻和 TSV 蚀刻进行严格控制,以确保通孔完全落在金属 1 焊盘上,如图 1 所示。

DSA-SSM 计量的可接受特性需要符合集成的通孔工艺要求。由于 TSV 蚀刻工艺对图案尺寸和密度非常敏感,因此 TSV 层仅限于一种尺寸的过孔,DSA-SSM 测量结构就是使用这种形状构建的。 DSA-SSM 测量结构的设计使用一组 5μm 通孔,具有独特的分组和时钟旋转,以避免在对齐过程中与相邻 TSV 器件图案混淆。

图 4 显示了叠加结构的 DSA 相机图像的两个不同焦点偏移。对于此结构,参考金属 1 特征(由蓝色环勾勒)和抗蚀剂图案特征(由红环勾勒)不在同一焦平面上。对于 50μm 的硅厚度,聚焦一个特征会使另一个特征失焦,要求每个特征有自己的焦点偏移,这在计量测量配方中指定。

光学配准过程控制

这项研究利用了 23 个光刻场的采样计划,每个场进行 5 次测量,因此每个晶片总共进行 115 次测量。由于完整的晶圆布局包含 262 个场,因此该采样计划为监测线性网格和场内参数提供了良好的统计样本。

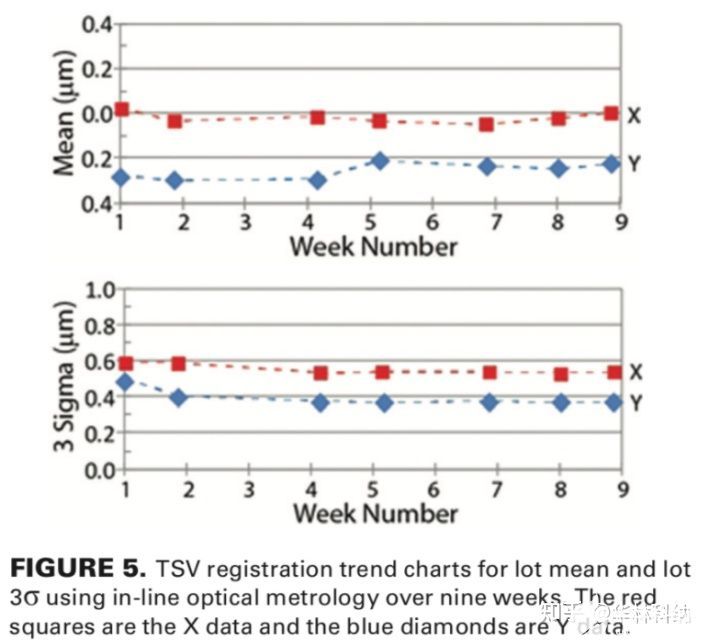

在初始运行中,使用 DSA-SSM 计量反馈优化叠加设置,然后固定参数以研究九周内的叠加稳定性。图 5 显示了 7 个 TSV 批次的平均值和 3σ 趋势图。每个测量批次由 8 个晶圆组成,每个晶圆有 115 次测量,并且所有数据都使用单个晶圆的测量以每批次为基础进行 TIS 校正在 0 度和 180 度方向 [3]。在九周期间,批次 3σ 始终小于 600nm。似乎存在一致的小 Y 平均误差(蓝色菱形),可以对其进行调整以改善后续叠加结果。应用 Y 均值校正后,配准数据显示均值加上 3σ ≤ 600nm。

验证 TSV 对准和在线光学计量

两个TSV最后测试芯片晶圆完全加工到可以进行电测的阶段。表 1 显示了注册号,证实了两种计量方法之间的良好匹配。需要注意的是,在光学和电学测量之间执行了一个额外的转换步骤:TSV 蚀刻。

在此分析中,假定 TSV 蚀刻是完全垂直的。从数据我们可以得出结论,TSV 蚀刻确实是垂直的,不会干扰覆盖数据。否则,这将显示为两种计量方法之间的平移或缩放效应。

结论

用于 TSV 与嵌入式目标对齐的光刻方法使用在线步进自计量和 TIS 校正进行了评估。在九周内收集注册数据以表征 TSV 对齐的稳定性。应用校正后,配准数据显示平均值加 3σ ≤ 600nm。然后将在线光学配准数据与工艺结束时在相同晶片上执行的详细电气测量相关联,以提供对光学数据准确性的独立评估。光学和电气数据之间的良好相关性证实了在线光学计量方法的准确性,也证实了通过 50μm 厚硅的 TSV 蚀刻是垂直的。

审核编辑:汤梓红

-

用于3D封装的穿硅通过最后光刻的覆盖性能(上)2022-07-19 1222

-

【原创&整理】Altium 常用3D设计封装库2013-04-03 59470

-

3d封装2015-06-22 2755

-

3D PCB封装库2015-08-06 15094

-

常用的3D封装库,你值得拥有2015-09-09 18860

-

Altium Designer 09的3D封装旋转的问题2017-07-20 17084

-

如何让AD在3D显示下去除3D封装的显示?2019-09-23 17044

-

3D封装与硅通孔(TSV)工艺技术2011-12-07 2806

-

3D元件封装库2016-03-21 2710

-

硅3D集成技术解决方案在传感器应用中的主要挑战2020-01-16 1549

-

硅3D集成技术全面解析2020-04-10 3490

-

Microlight3D双光子聚合3D纳米光刻机新突破2022-08-08 8165

-

分享一下小芯片集成的2.5D/3D IC封装技术2022-08-24 5402

-

中国首台2.5D / 3D先进封装光刻机正式交付2022-02-11 15422

-

2.5D和3D封装技术介绍2025-01-14 2863

全部0条评论

快来发表一下你的评论吧 !