资料下载

基于CRIO平台的机体疲劳试验台架自动控制系统

对于柴油机而言,在 燃油耗低和排放达标 的同时,具有优良的 扭矩和功率特性就必 须达到更高的最高爆 发压力。而更高的爆发压力则意味着更高 的机械载荷,这也意 味着对柴油机更高的 强度要求。作为柴油 机的主要零部件—— 机体,面临着同样的 问题。

为了提高机体的强度 及可靠性,国内外学 者进行了大量的研究 工作。研究手段主要 有理论研究和试验研 究两种。理论方面主要以有限元计算为 主;试验方面则有实 机试验和模拟试验两 种,实机试验虽然直 接考核发动机机体的 强度,但是一则试验周期长,二则不能模 拟机体承受较最高爆 发压力更高的压力载 荷时的受力情况;而 模拟试验则可以通过 控制加载载荷的大小,来模拟发动机机 体承受不同载荷时的 受力情况,结合疲劳 可靠性理论,可对机 体的疲劳寿命,以及 安全系数给出定量的评价。综上所述,机 体模拟疲劳试验是机 体强度及疲劳寿命评 价的有效手段。

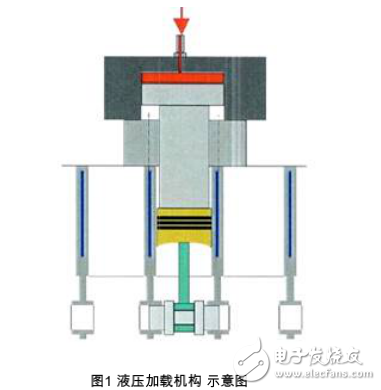

国外针对上述工作的 研究开展较早,特别 是模拟试验技术, AVL公司、 Ricardo公 司、Schenck 公司等都有较为成熟的产品和技术,其加 载方式都采用液压加 载的方式。由于模拟 试验台架的技术要求 较高,在国内,针对 机体强度的研究主要以有限元计算为主, 实机考核试验为次, 而模拟试验技术则鲜 见报道。据了解,中 国北方发动机研究所 在上个世纪八十年代,从德国 Schenck公司 引进了一套液压伺服 模拟试验装置,可进 行发动机活塞、连 杆、机体等零部件的 模拟试验,山东渤海活塞有限公司在本世 纪初从 Schenck公司 引进了一套用于活塞 及销座的液压模拟试 验系统。但是在机体 破坏的判据方面一般采用经过一定的试验 周期后停机,通过肉 眼观测的方法,如果 出现裂纹则认为机体 破坏,无则继续试 验。该方法存在着一定的缺陷:1)试验 过程需要人工参与; 2)机体裂纹产生的 准确时间不能确定。

针对上述问题, 2007年作者开发 研制了一套基于美国 国家仪器公司 (NI)CRIO平 台的机体液压疲劳试 验系统,提出了采用应变信号变化作为机 体破坏判据的试验方 法,并应用该试验系 统对某型号机体进行 疲劳强度考核试验。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章