资料下载

×

Windows CE大功率微波嵌入式控制系统解析

消耗积分:1 |

格式:rar |

大小:0.5 MB |

2017-10-31

微波作为一种节能环保的新能源形式,近年来在国内外得到了迅猛发展,并且在陶瓷烧结、环保、脱硫等方面有了很多成功的实例。微波加热技术是工业控制中的一种特殊应用,如何对其控制直接影响微波加热设备的应用前景。而微波加热设备,尤其是大功率微波加热系统,其繁杂的操作程序为其稳定运行带来很多不确定因素,因此亟需设计安全、智能的控制系统。现阶段国内外大功率工业微波加热系统存在系统功能过于单一、控制精度不够等问题。针对这些问题,本文提出了一种基于Windows CE的大功率微波嵌入式控制系统。

1 方案论证

目前国内外大多数微波设备采用的控制方式为触摸屏+PLC控制系统。此系统用在实验炉上时,虽运行相对稳定可靠,但具有一定的局限性:系统功能不丰富,控制精度不高,采样频率偏低,系统接口不够开放,界面元素有限。

1.1 提出的方案

由于触摸屏+PLC控制系统的诸多局限性,本文提出了另外一种解决方案,即基于Windows CE的大功率微波嵌入式控制系统。该系统分为两部分:嵌入式主控系统板(以下简称EPC)、开发板和触摸屏(人机界面接口板,以下简称HMI板)。其中EPC作为下位机,主要进行数据采集并在上位机的指令下控制外部设备;HMI板作为上位机,运行基于Windows CE的监控程序,并分析处理EPC发送的各种数据;基于Windows CE的监控程序,提供了报警、控温等多种功能,实现系统的精确控制;触摸屏用于实时显示对用户有用的各种信息,如温度、功率比例和系统运行状态等,同时使用户可以方便地对系统进行操作,是用户和系统进行交互的中介。

该方案具有以下优势:(1)稳定可靠地传送数据;(2)准确采集丰富的数据信息,便于后续的数据信息处理;(3)界面友好、操作简单,能有效地实现远程监控,功能相对丰富齐全;(4)编程灵活性提高,便于继承已有的基于Windows的开发经验,能够有效降低开发成本。

1.2 主要硬件和软件的选择

选择应用广泛的S3C2440开发板,其优势在于:开发资料丰富、全面,扩展功能好,性能稳定;选择Windows CE操作系统,其能与桌面Windows系统有效通信,便于用户的使用,且性能稳定可靠;选择EVC(Embedded Visual C++)作为应用程序开发平台,其集成IDE环境可以使用户快速开发控制台、MFC等多种Windows CE应用程序,执行效率较高,而且能较大程度节省资源。

2 系统设计

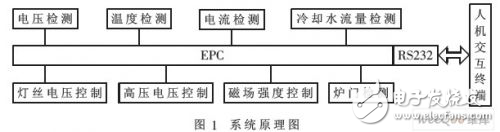

采用基于Windows CE的大功率微波设备嵌入式控制系统,其基本设计思路是:EPC处理器将不断变化的高电压、电流、温度和功率等模拟信号经过模拟-数字转换处理后,通过RS232串口提交到HMI板,HMI板将获取的数据在触摸屏上实时显示,并将这些数据分析处理后,将控制信号通过RS232串口发送到EPC。HMI板把获取的数据实时显示在触摸屏上,进行分析处理后,通过RS232串口发送到EPC。EPC处理器接收到控制信号,经过计算后将该信号通过数字-模拟转换处理,用模拟信号来控制灯丝电流和磁场线圈电压等。HMI板和EPC之间的通信通过ModBus协议实现。系统原理图如图1所示。

2.1 硬件设计

HMI板是系统核心,实现对系统的监控。EPC主要进行数据采集并在HMI板的指令下进行操作,如实现对烟道风机、微波搅拌器等外部设备的控制,将采集的数据发送到HMI板进行处理等。系统进入工作状态后,HMI板打开RS232串口,以取得与EPC的通信。若打开失败,HMI板发出报警信息并对串口进行检测;若打开成功,根据HMI板和EPC通信过程中设定的协议(此处是ModBus协议),HMI板通过串口向EPC发送指令。EPC接收指令后,将其转换为可以识别的命令,进行相应的操作,然后将操作结果通过串口反馈给HMI板,同时EPC不断检测设备的状态信息。若出现异常,则通过串口将该信息发送到HMI板,HMI板同样将该信息转换为其可以识别的命令,发出报警。HMI板和EPC之间的通信交互以及命令格式的转换等通过ModBus协议实现。

1 方案论证

目前国内外大多数微波设备采用的控制方式为触摸屏+PLC控制系统。此系统用在实验炉上时,虽运行相对稳定可靠,但具有一定的局限性:系统功能不丰富,控制精度不高,采样频率偏低,系统接口不够开放,界面元素有限。

1.1 提出的方案

由于触摸屏+PLC控制系统的诸多局限性,本文提出了另外一种解决方案,即基于Windows CE的大功率微波嵌入式控制系统。该系统分为两部分:嵌入式主控系统板(以下简称EPC)、开发板和触摸屏(人机界面接口板,以下简称HMI板)。其中EPC作为下位机,主要进行数据采集并在上位机的指令下控制外部设备;HMI板作为上位机,运行基于Windows CE的监控程序,并分析处理EPC发送的各种数据;基于Windows CE的监控程序,提供了报警、控温等多种功能,实现系统的精确控制;触摸屏用于实时显示对用户有用的各种信息,如温度、功率比例和系统运行状态等,同时使用户可以方便地对系统进行操作,是用户和系统进行交互的中介。

该方案具有以下优势:(1)稳定可靠地传送数据;(2)准确采集丰富的数据信息,便于后续的数据信息处理;(3)界面友好、操作简单,能有效地实现远程监控,功能相对丰富齐全;(4)编程灵活性提高,便于继承已有的基于Windows的开发经验,能够有效降低开发成本。

1.2 主要硬件和软件的选择

选择应用广泛的S3C2440开发板,其优势在于:开发资料丰富、全面,扩展功能好,性能稳定;选择Windows CE操作系统,其能与桌面Windows系统有效通信,便于用户的使用,且性能稳定可靠;选择EVC(Embedded Visual C++)作为应用程序开发平台,其集成IDE环境可以使用户快速开发控制台、MFC等多种Windows CE应用程序,执行效率较高,而且能较大程度节省资源。

2 系统设计

采用基于Windows CE的大功率微波设备嵌入式控制系统,其基本设计思路是:EPC处理器将不断变化的高电压、电流、温度和功率等模拟信号经过模拟-数字转换处理后,通过RS232串口提交到HMI板,HMI板将获取的数据在触摸屏上实时显示,并将这些数据分析处理后,将控制信号通过RS232串口发送到EPC。HMI板把获取的数据实时显示在触摸屏上,进行分析处理后,通过RS232串口发送到EPC。EPC处理器接收到控制信号,经过计算后将该信号通过数字-模拟转换处理,用模拟信号来控制灯丝电流和磁场线圈电压等。HMI板和EPC之间的通信通过ModBus协议实现。系统原理图如图1所示。

2.1 硬件设计

HMI板是系统核心,实现对系统的监控。EPC主要进行数据采集并在HMI板的指令下进行操作,如实现对烟道风机、微波搅拌器等外部设备的控制,将采集的数据发送到HMI板进行处理等。系统进入工作状态后,HMI板打开RS232串口,以取得与EPC的通信。若打开失败,HMI板发出报警信息并对串口进行检测;若打开成功,根据HMI板和EPC通信过程中设定的协议(此处是ModBus协议),HMI板通过串口向EPC发送指令。EPC接收指令后,将其转换为可以识别的命令,进行相应的操作,然后将操作结果通过串口反馈给HMI板,同时EPC不断检测设备的状态信息。若出现异常,则通过串口将该信息发送到HMI板,HMI板同样将该信息转换为其可以识别的命令,发出报警。HMI板和EPC之间的通信交互以及命令格式的转换等通过ModBus协议实现。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

评论(0)

发评论

- 相关下载

- 相关文章