资料下载

×

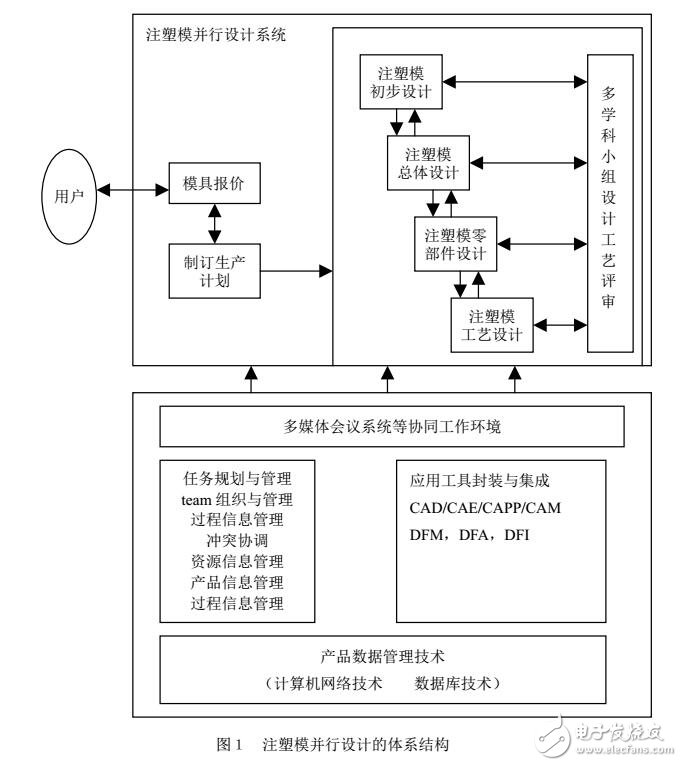

基于PDM框架的注塑模产品的并行设计体系结构

消耗积分:0 |

格式:rar |

大小:未知 |

2017-11-17

随着CAD/CAM/ CAPP/CAE等计算机辅助技术在注塑模制造业的广泛应用,企业的产品设计周期大大缩短,同时,产品设计质量大为提高,为模具企业带来了显著的经济效益。但是,由于注塑模需求量大,而开发过程又是典型的单件生产。同时,由于标准件应用比例不高,模具零件加工费时费力。加上模具企业管理方式呆板。模具设计和工艺等信息常常不能有效地反馈和及时处理,零件返工次数多,试模工作量大,导致注塑模行业出现制造周期长,经济效益较差。技术进步和管理水平的提高并没有同步进行,管理手段和水平明显落后技术进步。长期以来,产品开发一直沿用传统的串行设计方法,遵循需求分析一工艺设计一加工制造一售后服务的基本流程。在设计的早期阶段不能全面考虑下游的各种活动,致使产品的设计缺陷较多,需要反复修改设计、试验,产品开发周期长,成本高。

面对激烈的市场竞争,模具企业必须根据注塑模的设计、制造特点,以并行设计为中心,在概念设计阶段就能综合考虑设计对下游活动的影响,如可制造性、可装配性等,面向产品生命周期来整体考虑产品的设计、制造。这样可以减少设计的反复修改过程,缩短开发时间,提高企业效益。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

评论(0)

发评论

- 相关下载

- 相关文章