资料下载

使用机器视觉设计汽车置杯盒缺陷检测系统的资料说明

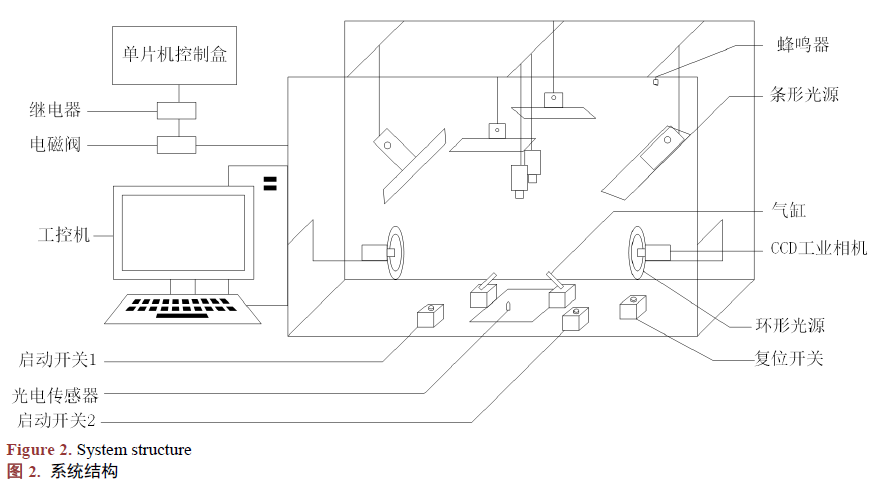

现如今汽车置杯盒零部件生产中的检测环节主要依赖人工目检和具检,影响工业生产效率和质量,人工成本也较高。设计了一种基于机器视觉的汽车置杯盒缺陷检测系统,分别对光源系统、高速图像采集系统和图像处理系统的设计进行了验证,实验验证了系统的可行性。实验表明:系统检测效率高、误检率低,降低了工业生产成本,且可以长时间稳定且高速地运行。

随着机械自动化水平的发展,汽车零部件生产中的大部分环节都已实现了智能化,但零部件是否装配正确到位仍需人工目力或检具检测,由于受到主观因素、工作强度以及视觉疲劳程度的影响,人工的误检率较高,效率和检测质量较低且人工成本较高,影响工业的生产质量。

机器视觉在检测缺陷方面具有非接触性、灵活性高、效率和准确率高的特点,被广泛应用于制造业中的工况监视、成品检验和质量控制等环节。郭全民等人提出了一种基于机器视觉的多铆钉自动检测算法,较传统OTSU 算法更准确的对目标和背景进行聚类,更多的污点区域未被划分为目标类,有效解决了铆钉倾斜放置对检测过程的影响。针对传统的轮廓提取方法提取的图像轮廓有时存在断点的问题,给出了Radon 变换法对断点轮廓进行重构,从而得到连续的单像素宽的图像轮廓,且具有一定的抗干扰能力。

针对汽车零部件检测的人力浪费和工人的误检率、漏检率高,效率较低的问题,设计了一种基于机器视觉的汽车零部件检测系统,降低了质检环节的误检率和漏检率,提高了工人工作效率,为工业生产节省了生产成本,有利于零部件质量信息的集成。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章