资料下载

IGBT超音频感应逆变电焊机系统设计

在大功率发电机生产行业,发电机绕组焊接工艺主要采用阻焊,其缺点是热效率低,焊接时间长,并且加热的温度不均匀,影响焊接质量。感应加热焊接法具有精确的加热深度和加热表面积,不需要外部热源,因而热量损耗低、工作环境清洁,且容易实现功率密集,因而加热时间短,容易实现生产过程的自动化。本文介绍的超音频感应逆变电焊机采用直流斩波调压方式,输出功率可从零开始调节。逆变器输出频率采用频率跟踪控制,IGBT工作在软开关状态,减小了IGBT的开关损耗,提高了整机的功率因数,加热效率大大提高。

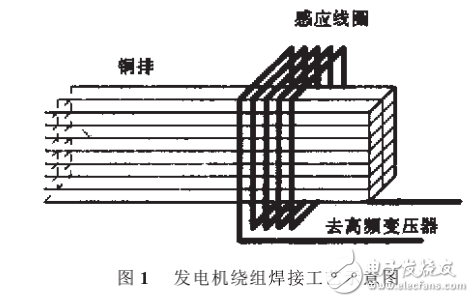

图 1 为发电机绕组焊接工艺示意图。数10根发电机绕组铜排端点固定在一起,中间嵌入焊片,然后放入超音频感应逆变电焊机的感应线圈内。当逆变电焊机的感应线圈通过1000A以上的超音频电流,发电机绕组铜排连同焊片一起在感应涡流的作用下迅速加热,20s左右,铜排连同焊片加热到800度左右,焊片熔化,然后经短时间保温自然冷却,焊接完成。

超音频感应逆变电焊机系统设计

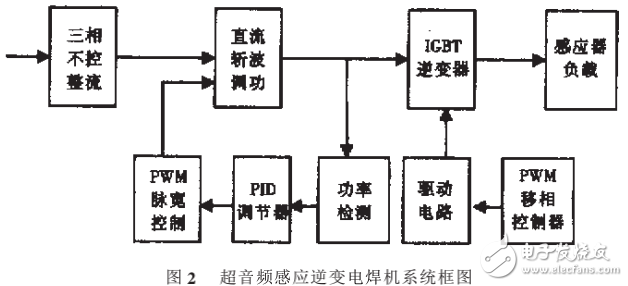

图 2是超音频感应逆变电焊机系统框图。图中交流电压通过单相不可控整流电路转换为直流电压,通过直流斩波电路进行功率调节,电流检测和电压检测信号通过模拟乘法器转换成功率检测信号,和功率给定信号进行比较,其偏差通过PID调节器进行调节,控制PWM的输出脉宽,从而改变直流斩波电路的输出功率,形成功率闭环控制。PWM移相控制器产生高频触发脉冲,通过驱动电路驱动IGBT的导通与关断,将直流电压逆变为高频交流电压,通过高频变压器耦合,输出到感应器负载。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章