资料下载

如何使用BP神经网络PID控制器进行气温控制应用的资料说明

自动化与智能化程度较差。其主要原因是温室系统是一个复杂的大系统,无论其外部环境或室内农作物均具有很大的不确定性,各种参数( 如温湿度、光照度、 CO2 浓度等) 均存在很强的耦合性,是一种集大惯性、非线性、强干扰的复杂系统,对于该系统,利用传统控制方法很难实现最佳控制,特别当传统控制器的控制对象参数发生变化或受非线性因素影响而发生变化时,传统控制器参数不能随之而变化

通过将BP神经网络和常规PID控制器结合,提出了一种新的火电厂超临界机组过热汽温控制方案。将这种方法应用于主汽温控制,可以有效克服过热汽温对象的大滯后和大惯性,并能够克服对象在运行中参数变化的影响,获得良好的控制品质。仿真试验表明:所设计的系统在控制品质。鲁棒性方面明显优于常规PID控制系统。

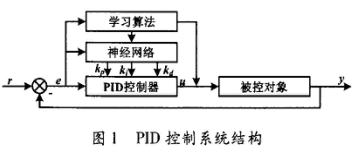

火电厂锅炉过热汽温控制系统是提高机组热效率和保证机组安全运行的重要组成部分。过热蒸汽温度的干扰因素很多、很频繁,且扰动量很大,各种扰动作用下过热蒸汽温度动态特性具有大迟延、大惯性时变性和非线性的特点,这一点在超临界机组中尤为突出。采用固定参数常规PID控制这样的对象,难以在稳定性和控制品质间取得折衷,即使整定出一组相对理想的参数,在对象特性变化时,控制品质也难以保证。针对这种情况,我们需要这样一种PID控制器,它输出的控制作用不仅与偏差大小有关,而且与被控对象的状态有关。这就要求PID的控制参数Kp、ki、kd能够根据偏差大小和对象状态的变化自动修正,保证控制系统的调节品质基本不变。而神经网络所具有的任意非线性表示能力,恰好可以通过对系统性能的学习来寻找到与实际工况相适应的最佳组合PID控制参数Kp、Ki 、Kd。

本文将BP神经网络与常规PID控制器相结合,通过神经网络对系统性能的学习找寻到最佳组合的PID控制参数,并将其直接馈送给常规PID控制器,从而得到基于BP神经网络整定的PID控制器,并将这种控制器用于超临界机组过热汽温的控制。仿真结果表应所选的系统运行状态量,输出节点分别对应PID控制器的三个可调参数Kp、Ki 、Kd。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章