资料下载

×

减速器缺货对工业机器人的影响

消耗积分:1 |

格式:rar |

大小:0.2 MB |

2017-10-09

作为工业机器人最为关键的核心零部件,减速器的产量对工业机器人的产量影响很大。日前,有业内人士向记者爆料,由于日本精密减速器企业的减速器产量增长难以满足高速增长的工业机器人产业的需求,目前,工业机器人已经出现供应紧张的状况。

据国际机器人联合会IFR的数据统计,全球工业机器人销量连续快速增长:2014年22.5万台,2015年24.8万台,2016年29万台。随着工业机器人应用市场的快速发展,工业机器人用减速器市场需求规模也随之增长,而目前能够生产精密减速器的企业却非常有限。

减速器产业现状

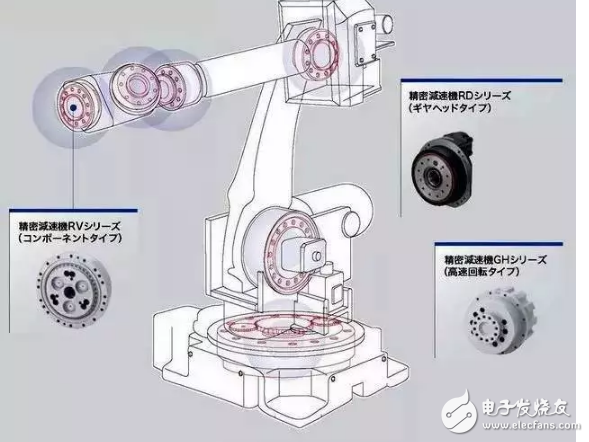

应用于机器人领域的减速器主要有两种,一种是RV减速器,另一种是谐波减速器。

目前全球能够提供规模化且性能可靠的精密减速器生产企业不多,全球绝大多数市场份额都被日本企业占据:Nabtesco的RV减速器约占60%,Harmonic的谐波减速器约占15%,还有住友重工(SUMITOMO,未查到比例)。尤其在机器人领域的应用比例,是压倒性的。业内流传着这么一句话,日本说跪,全球机器人没几个能站着,可见日本在精密减速器市场上的绝对霸主地位,但对于全球工业机器人产业而言,这无疑是一种制约。

据行业人士介绍,日本的一台精密减速器,工业机器人国际四大家族的采购价为3~5万元,国内关系好的企业采购价约为7万元,关系一般的普通客户采购价约为12万元,国内企业采购精密减速器的成本比国际巨头贵一倍多,这种情况,一方面影响了国内机器人企业的成长,另一方面,也给国内企业的减速器国产化留下了空间。

Nabtesco RV减速器

Nabtesco(纳博特斯克)是2003年9月成立的,看似一个00后公司。实际上它是由帝人精机(Teijin Seiki,1944年成立)和纳博克(Nabco,1956年生产了日本第一个自动门)这两家日本公司强强合并组成。作为运动控制系统和零部件的生产商,这两家公司都在其特定的业务领域,掌握了高端核心技术,控制了很高的市场份额,所以Nabtesco甫一成立,就位居同行业在日本乃至全世界的首位,世界上大多数机器人制造商均从Nabtesco的专利RV减速器获益并带来成功。

Nabtesco的RV减速器,前身正是帝人精机的主流产品,70年代开始作为挖掘设备驱动马达的核心部件使用。80年代早期,应世界主要机器人制造商要求,帝人精机改进了RV减速器,使之更加精准可靠,符合机器人制造行业的严格要求。取得了精密摆线针轮RV减速器专利后,于1986年开始批量生产,从此开始为现代工业机器人的关节应用进行配套。

Harmonic Drive谐波减速器

谐波传动减速器(harmonic gear drive)是一种靠波发生器使柔性齿轮产生可控弹性变形,并与刚性齿轮相啮合,从头传递运动和动力的齿轮传动系统。谐波传动减速器是由美国人Clarence Walton Musser(1909~1998-06-08)在1957年获得发明专利(美国专利号2906143),除此之外,这位曾在美国国防部工作15年的长寿发明家一生有250项重大发明,例如军用无后座力步枪,飞机弹射器,水下爆炸试验仪器等等。

哈默纳科是整体运动控制的领军企业,其生产的HarmonicDrive组合型谐波减速器,具有轻量小型、无齿轮间隙、高转矩容量等特点,被广泛应用于工业机器人、仿人机器人、半导体液晶生产装置、光伏设备、光学仪器、精密机床等各种尖端领域。

RV减速器和谐波减速器的区别

RV减速器用于转矩大的机器人关节,相反,谐波减速器可负载的转矩小。一般而言,在关节型机器人中,RV减速器一般放置在机座、大臂、肩部等重负载位置,而谐波减速器则放置在小臂、腕部和手部,但是,重载机器人的所有关节都需要使用RV减速器。平均来说,每台机器人使用4.5台RV减速器。他们都是少齿差啮合,不同的是谐波里的一种关键齿轮是柔性的,它需要反复的高速变形,所以它比较脆弱,承载力和寿命都有限。

这两种减速器都是微米级的加工精度,要在量产阶段保证这样的精度就很不容易,更别说几千转的高速运转,还要高寿命。目前国内的企业基本上能达到加工精度,但长时间运行就不行了。

作为工业机器人的核心零部件,减速器的质量不稳定,寿命不够,机器人企业不会买账,因此很多企业宁愿多花钱买进口的产品,否则出了问题不仅耽误生产,损失更大。

减速器的国产化现状

实现RV减速器国产化对国内机器人企业具有重要意义,能极大地提高国产机器人的市场竞争力。然而,国内企业却对这块“香饽饽”望而却步,据统计,目前国内研究减速器的机器人企业只有13家,研究RV减速器的只有5家,其中,浙江恒丰泰减速器制造有限公司和南通振康焊接机电有限公司已经攻克技术难题,实现小批量生产,并有少量销售。秦川机床的RV减速器目前处在小批量生产阶段,但在工艺技术问题上仍需改进。

此外,双环传动、巨轮股份都在进行RV减速器的研究,但目前尚未取得实质性的结果。

RV减速器的技术难点在于该部件需要保证传递很大的扭矩,承受很大的过载冲击,并保证预期的工作寿命,因而在设计上使用了过定位结构,这使得零件加工精度要求极高,加工十分困难,机器人其规模化生产的重要制约则在于加工设备和加工工艺。

但技术上的难点似乎还不是国产RV减速器企业面临的最大问题,最大的问题是国内机器人市场不成熟,机器人上下游产业链厂家对机器人的认识不够。

目前,各机器人应用企业虽然有在测试国产RV减速器,但由于国产RV减速器在扭转刚度、传动精度等稳定性和精度指标方面差距还比较明显,耐疲劳强度方面差距也比较明显,容易磨损报废,所以鲜有国产机器人企业选用,普遍还依赖进口。

跟RV减速器相比,国产谐波减速器的差距较小。尽管与日本产品在输入转速、传动精度、传动效率等方面仍存在不小的差距,但已经能够满足工业机器人的要求,基本实现替代进口。在谐波减速器的自主研发方面,苏州绿的谐波首先在2015年4月取得突破,其机器人用谐波减速器凭借高性能、寿命久、交期短的优势打破了日本对该技术的垄断,在第18届深圳国际机械工业制造展览会上,苏州绿的谐波的工程师告诉记者,目前苏州绿的谐波年产谐波减速器6万套,新松、埃夫特、广州数控等国内知名机器人企业都是他们的客户。此外,北京谐波传动技术研究所、北京中技克美谐波传动有限责任公司等企业也有相关的产品量产。

与国产减速器供应严重不足形成鲜明对比的是,随着机器人产业的火爆,国产机器人对减速器的需求量快速增长,据预测,2017年至2018年,我国工业机器人对减速器的新增需求量分别为36.5万套和46.3万套。此外,对于国内市场保有的工业机器人按一般使用寿命8~10年计算,未来国内对于精密减速器的市场需求将超过100万台,年市场销售额将突破100亿元以上。

尽管我国在减速器的国产化上取得了不错的进展,但是在技术上仍存在着不小差距,更重要的是还未完全取得机器人企业的认可,要想跟日本企业一起支持全球工业机器人产业的高速发展,中国减速器企业还任重而道远。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

评论(0)

发评论

- 相关下载

- 相关文章