资料下载

如何使用LABVIEW和交流伺服电机解决车辆换挡杆系统的失效问题

挑战: 车辆换挡杆耐久试验要求车辆换挡杆在指定负载条件,以一定速度在两个确定工作位置间运行大量次数(如40万次),并对运行中的速度、次数等参数监控,并希望预留对系统电流及电压等参数的监控扩展能力。常见的基于PLC的耐久试验台设计方案显然不能满足运行过程中的速度、次数、电流及电压的监控及可扩展能力的要求。基于LABVIEW和交流伺服电机的试验系统采用闭环控制策略,通过系统位置信号的采集,确定电机运行方向与速度的改变,并对过程中的电压电流等监控,为系统试验的智能监控和分析提供科学依据。

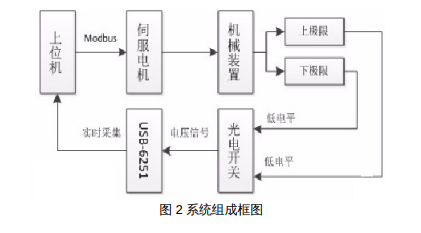

解决方案: 基于NI USB-6251的模拟量采集模块,利用LABVIEW的DAQ助手的Express技术,实时采集光电开关信号,并输入到基于 LABVIEW的开发系统中进行采集、比较及分析,通过基于Modbus协议二次开发的程序控制交流伺服电机以指定的速度和方向运动,并到达指定位置后及时返向运动及记数,其中针对实际运行中出现的系统失效问题,增加的极限位置反转保护方案也是本系统的一个创新。

1 引言

车辆各系统及零部件的疲劳耐久性能是评价汽车质量的重要指标。因此开发通用的耐久试验装置对各零部件进行测试是车辆开发过程中的极为重要的工作。本文以某款车型的换挡杆耐久试验台的搭建为例,系统说明了光电开关作用原理、开关触发信号采集、LABVIEW编制控制程序及通过LABVIEW的Modbus协议控制伺服电机技术等关键问题,并针对实际中可能出现的问题增加了优化程序—极限位置反转保护方案,避免了试验台运行中可能出现的错误。

2 系统开发背景

车辆的换挡杆试验台用来考核换挡系统的耐久性能的专用设备,也是车辆零部件试验中重要的试验之一。如某款车型试验要求如下:换挡杆经40万次试验后,换挡杆各零部件无破裂,操作灵活且无卡滞现象;换挡杆力载荷60N,频率要求0.5Hz。其中运行次数、换挡力载荷及运行频率均要求实时可变。图 1为最终搭建的换挡杆耐久试验台。其中重块作为负载,伺服电 机带动转盘旋转,通过与转盘连接的拉杆机构实现换挡杆动作,换挡杆的两个极限位置分别通过两个铁片和一个光点开关确定,并传输到USB-6251中,由于伺服电机与转盘的传动比为10,则电机转速设定为33rpm,满足试验要求。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章