资料下载

运动控制简介与模块化电液控制系统设计及应用

运动控制起源于早期的伺服控制。简单地说,运动控制就是对机械运动部件的位置、速度或力等进行实时的控制管理,使其按照预期的运动轨迹和规定的运动参数进行运动。运动控制技术主要是伴随着数控技术、机器人技术和工厂自动化技术的发展而发展的。 电液伺服控制技术作为连接现代微电子技术、计算机技术和液压技术的桥梁,已经成为现代控制技术的重要构成。由于它具有线性好、死区小、灵敏度高,动态性能好、响应快、精度高等显著优点,因而得到了广泛的应用。电液运动控制主要是以液压缸、液压马达为执行机构,以比例阀或伺服阀配放大器为功率放大单元,以位置、速度或压力传感器组成信号反馈单元,配以必要的控制单元组成闭环运动控制系统。其广泛应用于包装、印刷、纺织、钢铁和装配工业中。

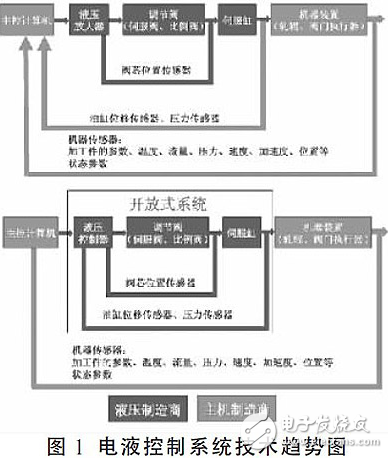

1 现状及发展趋势 目前广泛应用的运动控制系统中主要由电-伺服/ 步进电机(以下简称电-电机)、电液二种,以电-电机应用最为广泛。目前电-电机控制主要由伺服电机和步进电机两种主要执行机构(若需直线运动, 可以在机构上加一些装置如滚珠螺杆加以转化),运动控制卡和控制器构成。目前此类系统结构应用较成熟,遍及工业控制的各方面。相比较而言,电液运动控制系统特点鲜明,善于处理以直线运动为主的位置、力控制,但由于应用场合和规模的限制, 在成熟度及系统应用推广等方面较电-电机运动控制系统落后,且系统设计复杂,对技术人员要求高,所以,目前国内一些大型的电液自动化设备主要依赖于国外进口。 目前电液运动控制系统大部分器件已经产品化、标准化。如,比例阀、伺服阀有相应的产品系列和相关标准,位移、压力等传感器检测元件各厂家都有通用型可替代产品,伺服缸、液压马达等执行元件都有相关产品系列和标准供选型设计参考。系统设计中需要设计人员关注的是系统的核心-液压运动控制器,目前控制器存在多元化、多样化和不通用的特点。电液运动控制器从结构上主要分为以下三大类,1) 基于计算机标准总线的运动控制器;2)Soft 型开放式运动控制器;3) 嵌入式结构的运动控制器。目前国内运动控制系统设计人员设计电液运动控制系统主要针对特定项目,因规模不大数量不多, 系统设计人员首先满足的是系统的功能要求,其次才会考虑系统通用性、可靠性、调试便捷性、操作性能等方面的要求。因此,针对特定项目开发的运动控制系统可移植性差,没有通用性,而且无相关标准约束,不利技术进步,还会带来资源浪费。其存在主要问题是:(1)设计开发周期长,开发出的系统不具备通用性,电液运动控制系统性能不一定能够达到最优化。对机电液运动控制技术的推广帮助不大。(2)系统可靠性不高,通用性不强,造成资源浪费。因此很有必要设计模块化电液运动控制系统,以简化系统设计和调试工作。 电液运动控制系统的未来发展方向将有传统的放大执行单元逐步转变为开放式的模块化系统,参见图1。控制器将有模块化的专用控制器取代目前的几大类控制器,该控制器需有总线接口用于和上位机进行信息交互,开放式的软件结构用于液压系统参数设定和相关运动参数设定,通用电气接口用于调制器、传感器等电气连接。

2 设计要点 在系统设计前,首先要明确控制要求和控制精度,然后选定元器件,设计液压系统和电气控制原理图。最终将原理图以实物的形式展现出来,通过现场调试达到预设的要求。 2.1 液压系统 在设计液压系统时,首先要确定液压系统中需要控制什么参数,其中主要考量系统流量、压力、驱动元件的运动方向及速度、驱动元件的停止位置及有无加速度控制等。然后根据具体要求选用液压元件,若精度要求不高,可考虑使用比例控制系统。一般比例控制系统可达到位置控制精度3mm,速度控制精度(带压力补偿器)3%,加减速(斜坡时间)0.5s。更高的控制要求可以选择高频响比例阀控制系统,从而保持设定值不受外来干扰所影响,并在不同的工作压力下保持稳定的速度,在不同的输出力下保证相同位置, 在带偏载的情况下作同步运动。其控制精度能够达到:位置误差低于1mm,压力误差低于0.1MPa。若控制要求还高,可以通过选择响应更快、性能更好的伺服阀来提高系统的控制精度。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。 举报投诉

- 相关下载

- 相关文章